大型储罐群在役过程完整性管理方法研究与应用*

,,,,

(合肥通用机械研究院 国家压力容器与管道安全工程技术研究中心,安徽 合肥 230031)

完整性管理作为一种全新的管理模式,是在众多油气管道事故后应运而生,并伴随着检测技术的发展[1],在一些大型油气公司和研究机构实践后,迅速推广开的。但储罐的完整性管理仍处于研究初期,系统的理论与指导文件只有英国健康与安全执行局(HSE,Health & Safety Executive)颁布的指南PM86“热塑性塑料容器完整性管理”(TTIM,Thermoplastic Tank Integrity Management) 及推荐做法“常压储存容器完整性”(IAST,Integrity of Atmospheric Storage Tanks)[2]。2013年,中国石油大学石磊[3]等人提出了“计划—实施—检查—改进”(PDCA)为运行模式的大型原油储罐完整性管理体系(IMS),结合该体系,在风险评估技术(RBI)应用的基础上进行体系深化及应用。

1 储罐的完整性管理

完整性是以安全和可靠为目标,以设备设施物理结构完整和功能正常为表现形式的一种受控的服役状态[4]。储罐的完整性管理借助于科学的风险评价方法和先进的完整性检测技术,掌握储罐的损伤失效机理,识别运行中的风险,根据其风险和完整性等级,合理制定维修策略,以确保储罐安全运行。

在役过程储罐的完整性管理思路与途径如图1所示[5](图中101个基本元素属于RBI风险评估管理系数,RCM为以可靠性为中心的维修技术,SIL是完整性水平评估技术)。由图1可以看出,设备完整管理体系为五层金字塔结构。

1.1 信息化管理技术

建立先进的信息管理系统,搭建即时、准确、完整的信息平台是完整性管理的基础。应详细记录、收集、整理和分析储罐信息的过程,明确真实数据、假设数据和未经更新的数据,标示出能够有效反映储罐危险状况的数据,并分析这些数据对完整性评估产生的影响。

1.2 基于风险的检验

基于风险的检验主要运用于分析可能导致静设备以及管线失效的可能性和后果,建立风险矩阵,有针对性地对高风险的设备或管道制定检验策略。

1.3 以可靠性为中心的维修技术

RCM是一种制定维修决策的方法。对系统内的故障进行分析,明确系统内各个故障的后果;使用标准化的逻辑决策过程来确定各故障后果所应采取的预防性对策;在保证设备安全性和完整性的前提下,根据现场故障的数据统计、故障的分析评估以及对故障进行定量化的建模等方法,使得维修停机损失以及维修资源的消耗降到最小,从而优化设备系统的维修策略。

1.4 安全联锁系统完整性水平评估(SIL)技术

SIL是针对工厂中的车间、系统、设备的每一个安全系统进行风险分析的基础上评估安全完整性水平,并根据该准则来确定最低的设计要求和测试间隔,是评估系统能否保证安全的依据。

1.5 完整性操作技术

完整性操作技术(IOW,Intergrity Operating Window)是通过预先设定并建立一些操作边界、工艺参数临界值,使操作或工艺严格控制在这些界定的范围内,一旦操作或工艺超过这个范围,IOW将反馈一个警报,提示操作已越界,从而起到预防设备提前劣化或突然破裂泄漏及装置非计划停车事故的作用,提高设备运行的可靠性。

2 完整性操作管理流程

参照国内石化装置风险管理经验与风险评估技术[6-8],结合大型储罐群的运行与管理模式,提出一种常压储罐基于风险的完整性管理方法并建立相应的理论体系,如图2所示。由图2可以看出,设备完整性管理是一项复杂的系统性管理体系。

2.1 基础数据采集

2.1.1 数据收集

通用信息:工厂的相关信息及其他装置的数据;工艺信息:过程流体/其他流体特性和它们的潜在腐蚀性数据;机械信息:设计/基建和设备安装数据。

2.1.2 检验记录

安全系统信息:现场的保护和缓冲装置的数据。

2.1.3 工厂采取的有关管理措施

涉及到的资料包括:(1)工艺原则流程图(PFD);(2)工艺描述及操作规程;(3)管道仪表流程图(P&ID);(4)储罐台帐(设备表);(5)物流平衡表(硫平衡、标定报告等);(6)储罐原始设计资料(竣工资料);(7)储罐的历史检验数据(设备变更登记前的检验报告);(8)阀门台帐及校验资料;(9)维修改造资料;(10)操作日记;(11)失效分析资料,及其他有关信息。

2.2 风险评价与基于风险的检验

常压储罐的风险按下式计算:

R(t)=F(t)×C(t)

(1)

式中:F(t)为失效概率;C(t)为失效后果。

其风险矩阵如图3所示。由图3可以看出,各种风险产生的可能性及失效的后果等级。

图3 风险矩阵

储罐基于风险的评价与检验还应包括:定性分析与评价、在线检测与评价、定量风险评估和制定基于风险的管理策略等要素。

2.2.1 定性分析

(1)储罐内壁介质侧腐蚀分析。包括顶部、中部、底部不同部位不同腐蚀介质导致的各种损伤机理。

(2)储罐底板外侧的腐蚀分析。包括气候、地基、铺垫层、电解质情况、渗水情况、杂散电流和附加电流等。

(3)其他附属件的腐蚀分析与功能评价。包括中央排水管、阀门、浮顶、浮盘、进出油软管、阴极保护系统、泄漏检测系统和火灾预警系统等。

通过定性分析,制定针对罐底板、罐壁、罐顶、沉降及相关附属设施的在线检测,如宏观、测厚、沉降、水平度、声发射和导波等检测。

2.2.2 在线检测与评价

(1)外观、几何尺寸检查。主要检查储罐的基础、混凝土环墙、罐壁、罐壁附件、罐顶、罐顶附件、扶梯等的使用状况、锈蚀情况。

(2)测厚。重点检查罐壁根部与底部可能存在积水层、顶部或上部的气相层等。

(3)声发射检测。声发射法适用于实时动态监控检测,且只显示和记录扩展的缺陷,这意味着与缺陷尺寸无关,而是显示正在扩展的最危险缺陷。应用声发射检验方法时对缺陷不按尺寸分类,而按其危险程度分类。

(4)超声导波检测。高频导波技术在容器任一表面可以得到双面的检测结果,包括板材内部。对在役容器的检测,可以快速发现板材内表面腐蚀坑、裂纹等缺陷。示波检测不但具有常规超声检测技术的高灵敏度,而且具备导波技术的大面积 快速扫查的特点,但是在导波检测中由于不能区分缺陷的深度信息,也不能区分缺陷位于工件的上表面或是下表面,因此需要通过宏观表面检测、超声检测等方法确定缺陷在壁厚方向的实际位置。

(5)沉降检测。需要观测罐基和罐壁的沉降,各沉降点的总沉降量包括均匀沉降、平面倾斜和非平面沉降。对罐底周围进行了沉降观测,取得的数据进行分析,确保了该罐能够继续安全地运行。

(6)另外还有储罐土壤的杂散电流、土壤电阻率检测。

2.2.3 定量风险评估

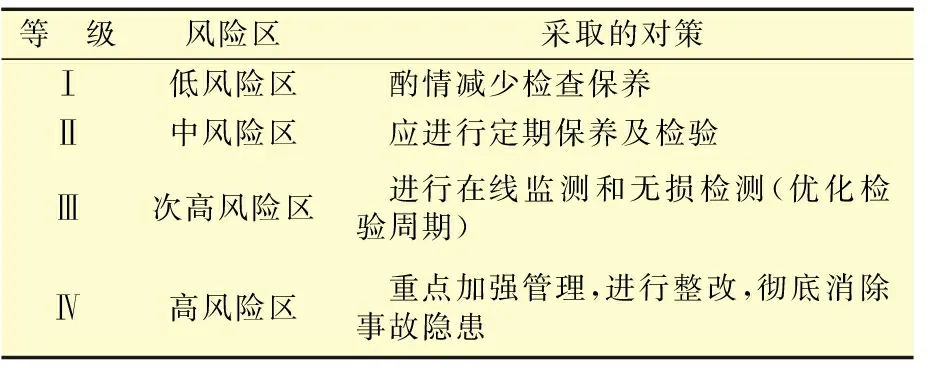

评价内容包括各类风险发生的可能性、后果及风险等级,见图4。由图4可以看出风险接受与否的界限。通过定量风险评估,企业可以制定“不可接受”风险等级,并按风险高低排序进行分级管理。风险控制原则见表1。

图4 风险矩阵与不可接受风险线

等 级风险区采取的对策Ⅰ低风险区 酌情减少检查保养Ⅱ中风险区 应进行定期保养及检验Ⅲ次高风险区 进行在线监测和无损检测(优化检验周期)Ⅳ高风险区 重点加强管理,进行整改,彻底消除事故隐患

2.2.4 制定基于风险的管理策略

(1)基于RBI的检验周期。相关的技术规范或规程SY/T 6620—2014《石油储罐的检验、修理、改建及翻建》与AQ 3053—2015《立式圆筒形钢制焊接储罐安全技术规程》中都提出通过风险评估的方法确定储罐检验(首检)周期,因此国内已有相应的规范对储罐的完整性管理的部分环节作出了要求。通过风险评估,根据储罐的风险水平与企业的“不可接受风险”原则,可以适当延长或缩短储罐的检验周期。

(2)基于RBI的检验策略。根据损伤机理来确定应检查的缺陷类型;根据损伤发生的情况来选择检验部位;根据需检测缺陷类型来选择检测方法。尽可能减少不必要的无效检验,减少储罐检测的辅助工程费用,把检验重点放在罐底板、边缘板、大角焊缝、中央排水管等关键部位。

3 应用案例

以一台100 000 m3的原油储罐为例,壁板材质为12MnNiVR,底板材质为Q235B,投用时间为2005年。利用RBI软件对壁板和底板分别进行风险计算,结果见表2。

对该储罐进行在线检测,测厚无异常,轻微沉降,声发射检验情况见图5,参照相关标准定为Ⅲ类。

表2 风险等级计算

图5 T103声发射监测图

由图5和表2可以看出综合风险计算与在线检测情况。此原油储罐壁板风险为2C,处于中风险区域,而底板风险为3D,处于中高风险区域。底板风险等级和失效可能性都高于壁板,因此需要把下次开罐检验的重点放在储罐底板上。

检验策略制定如下:尽快开罐复验,壁板主要进行壁板宏观检查,底板需要进行100%的宏观检查,并辅以90%以上的漏磁扫描;100%大角焊缝内壁湿荧光磁粉检查,必要时进行超声波探伤进行复验。

整个储罐群的风险排序情况如图6所示。由图6可以看出,随着使用时间的延长,储罐的风险在明显上升,时间越长风险越大。

5年后,部分储罐的风险上升到“4D”,使用单位认为该风险“不可接受”,根据腐蚀分析,应建立在线降险措施,建立完整性操作管理方法,控制劣质原油,减少硫、氯、水等杂质;或调整检验策略,降低风险。

经风险排序并采取各项降险措施后,确定该储罐群的检修周期,见表3。

检修周期/a101112131415储罐数量/台237343

4 结论及建议

(1)借鉴承压设备完整性管理方法以及国内提出的储罐完整性管理思路,结合储罐群风险评估技术应用,建立了一种更全面的大型储罐完整性管理方法。该方法通过建立管理组织、信息化管理、风险评价与基于风险的检验、完整性操作管理等,实现大型储罐群的完整性管理。

(2)应尽快制定国家层面统一的、适合国情的储罐技术规范及完整的储罐管理体系,指导国内石化企业储罐管理。

(3)开展储罐群完整性管理技术的应用推广。

(4)开展储罐的风险评估与再评估工作。通过不断循环评估,并在今后油罐检修中进行验证来完善相关数据库。

[1] 陈学东,崔军,范志超,等.我国高参数压力容器的设计、制造与维护[C].压力容器先进技术(第八届全国压力容器学术会议论文集),2013:9-19.

[2] The Health & Safety Executive.Integrity of Atmospheric Storage Tanks[EB].[ 2013-02-20].http://www.hse.gov.uk/foi/internalops/hid_circs /technical_general /spctechgen35.htm.

[3] 石磊,帅健.大型原油储罐完整性管理体系研究[J].中国安全科学学报,2013,23(6):151-157.

[4] DNV-RP-F116.Integrity Management of Submarine Pipeline Systems[S].DET NORSKE VERITAS,2009:10.

[5] 陈炜,陈学东,顾望平,等.石化装置设备操作完整性平占(10W)技术及应用[J].压力容器,2010,27(12):53-58.

[6] 陈炜,庄力健,朱建新,等.基于(石化装置)系统RBI-SIL分析的承压设备完整性评估技术[J].压力容器,2012,29(9):43-49.

[7] 国家质量监督检验检疫总局.常压储罐基于风险的检验与评价:GB/T 30578—2014[S].北京:中国质检出版社,2014:12.

[8] America Petroleum Institute,Risk-based Inspection Base Resource Documentation:API 581[S],2008.

—— 储罐