挤压筒加热孔加工工艺的研究

刘冀尧,王文焱, 黄亚博,张金海,高 杰,闵君扬

(1. 河南科技大学 材料科学与工程学院, 河南 洛阳 471003; 2. 有色金属共性技术河南省协同创新中心, 河南 洛阳 471023; 3. 洛阳昌力机械有限公司, 河南 洛阳 471000)

0 前言

金属挤压技术至今已经有近200年的历史了,1965年,R.Schnerder将关于等温挤压的研究成果予以发表。同年,J.M.Sabroff等人申请并公布了半连续静液挤压的专利。1971年,D.Green的Conform连续挤压专利申请获批准并于20世纪80年代实现了工业化应用[1-2]。近年来,随着航空航天、轨道交通、武器装备制造、船舶制造、新能源汽车和核电等行业的快速发展,这些领域对挤压型材的要求越来越高。主要要求挤压型材具有如下的特点:形状复杂化、断面积大、薄壁、形状扁宽化、尺寸精度稿、力学性能好、组织性能均一化等[3]。

挤压时金属产生热变形,在挤压筒内受三相压应力作用,此应力比锻造、轧制时更强烈,因此挤压工艺能充分发挥出金属的物理性能,从而实现挤压比达到10以上的大变形。金属挤压工艺可以处理在轧制或锻造过程中难以加工的塑性金属,且挤压后的金属制品表面光洁度高,尺寸精度较高[4]。

挤压筒作为挤压机的关键部件,在其设计生产中大多为多层挤压筒[5-6]。挤压生产成本取决于挤压筒的使用寿命,而且挤压筒在使用过程中存在明显的应力集中[7-10]。蠕变和疲劳是挤压筒失效的主要原因[11-12],加工工艺是影响挤压筒硬度和强度的重要因素。对于挤压筒来说,传统工艺是将挤压筒筒体未经过热处理直接加工加热孔,未经过调质的材料相对较软,加热孔比较好加工。若在调质前加工加热孔,需要将所有加热孔用耐火材料进行堵塞处理方可调质,加工过程较为繁琐。同时,挤压筒调质处理后,造成加热孔内壁粗糙,存在大量毛刺,光洁度低,加热孔内壁会存在微裂纹。这些微裂纹的存在使得工件的筒体在后期使用的过程中因承受压力大释放应力造成开裂,大大缩短了挤压筒的使用寿命。为此本文研究了一种新工艺,挤压筒先进行粗加工和调质处理,然后加工加热孔和安装加热管。挤压筒外套在调质后再加工加热孔,避免了在调质过程中由于孔内壁粗糙、毛刺而产生的微裂纹对后面工序中热装和加热管安装造成的不可逆影响,同时解决后期使用中开裂问题,避免了工件报废,缩短了产品的生产周期,延长了使用寿命。

1 材料选用

1.1 盛锭筒外套、中衬、内衬材料的选择

挤压筒的材料通常选用热作模具钢,内衬选择4Cr5MoV1Si,中衬选择4Cr5MoV1Si,外套选择5CrMnMo或5CrNiMo。在持续高温下,热作模具钢的弹性模量、高温蠕变、高温强度以及回火稳定性等均会发生变化。另外,应尽量避免不合理的热加工工艺,不合理的热加工工艺会使材料的机械性能达不到要求。而且,挤压筒内衬和外套的表面加工方法也对材料的性能有影响。挤压筒最终是运用热装的方法组装,所以保持过盈状态在挤压筒的热装过程中是非常必要的。不同材料高温蠕变性能不同,同时在实际应用中由于挤压筒长期保持在高温状态下,内衬和外套之间的过盈量会发生变化,从而导致挤压筒在实际应用中的受力状况发生了变化。所以,挤压筒在选择材料时需要满足上述要求[13]。

1.2 加热孔钻头材料的选择

孔加工是金属切削加工中常有的加工方法。深孔长径比在5~20之间时,可采用麻花钻加长后加工。对于长径比在20~100之间的特深孔则须用专用设备、专用机床、专用刀具来加工。深孔加工时孔为半封闭状态, 导热差、冷却润滑不易,断屑、排屑难是深孔加工中存在的难题。同时,在深孔加工过程中还会伴有刀具刚性差、易抖动、震动、变形折断等情况[14]。

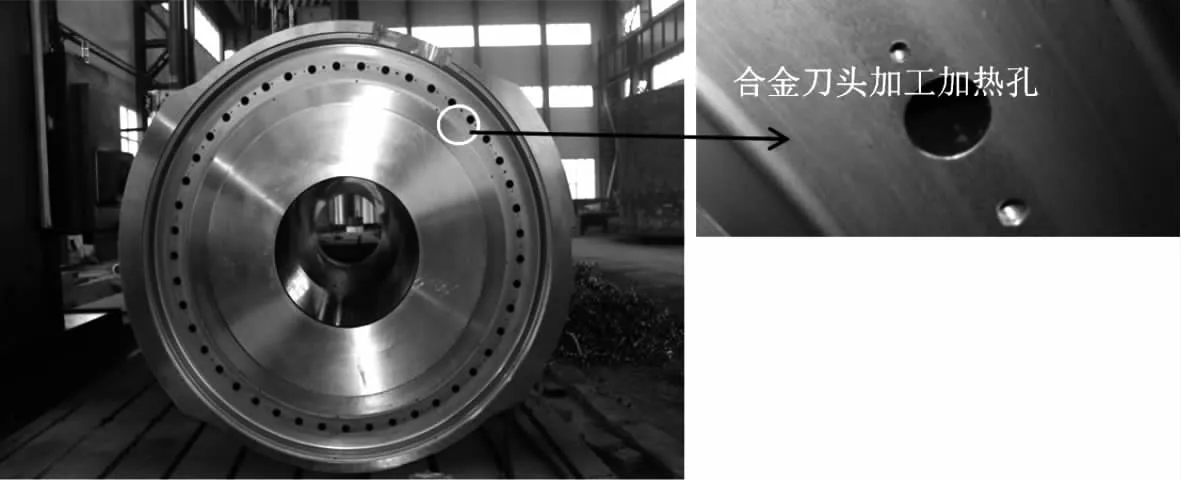

洛阳昌力机械公司挤压筒加热孔的加工采用合金刀头分别从工件的两端加工加热孔,按照图纸设计的位置进行加工。

2 加热孔热处理工艺

材料的选择和热处理工艺对挤压筒质量有很大的影响。挤压筒在使用过程中往往由于硬度低、微裂纹存在、韧性不足等原因产生变形而提前损坏。为了使挤压筒筒体具有强度高、综合力学性能好,内部组织均匀,没有微裂纹存在,使用过程中不变形,必须选择合理的热处理工艺[15]。

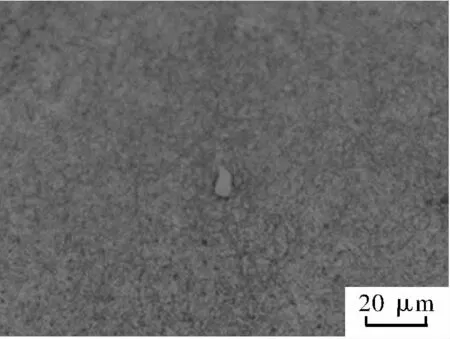

中衬套、内衬套的材料选择H13钢。在800 ℃~820 ℃预热保温一段时间,在1 020 ℃~1 050 ℃之间淬火,然后保温2 h,采用油冷淬火。为了消除应力,稳定组织,淬火后立即回火。回火温度为560 ℃~610 ℃,三次回火,每次回火后空冷。H13钢热处理后硬度为HRC48~52。如图1所示,经过热处理后的H13钢显微组织中马氏体含量少,奥氏体在热处理过程中分解,铁素体和碳化物增多、聚集、长大。经过热处理后的H13钢组织均匀,具有较高的塑性与韧性。

图1 热处理后的H13钢的显微组织

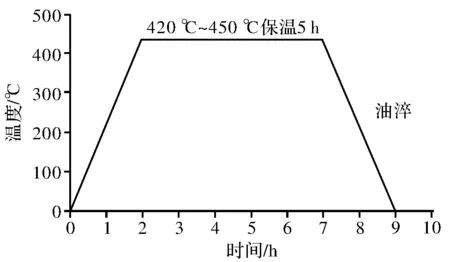

外衬套材质是5CrNiMo,淬火工艺如图2所示,淬火温度在830 ℃~860 ℃之间,加热速度为5 ℃/s,热处理后硬度为HRC35~38。若淬火温度过低,合金内的奥氏体合金化程度低,钢的淬透性低,回火稳定性低,在打孔过程中会有微裂纹产生,最终影响钢在实际生产中的综合力学性能。相反,若淬火温度过高, 则会因过热而导致力学性能降低。经过反复试验,确定出的回火工艺如图3所示。回火温度为420 ℃~450 ℃,保温时间为4 h~6 h,3次回火,外衬最终淬火和回火后硬度为HRC38~42。

图2 挤压筒外衬淬火工艺

图3 挤压筒外衬回火工艺

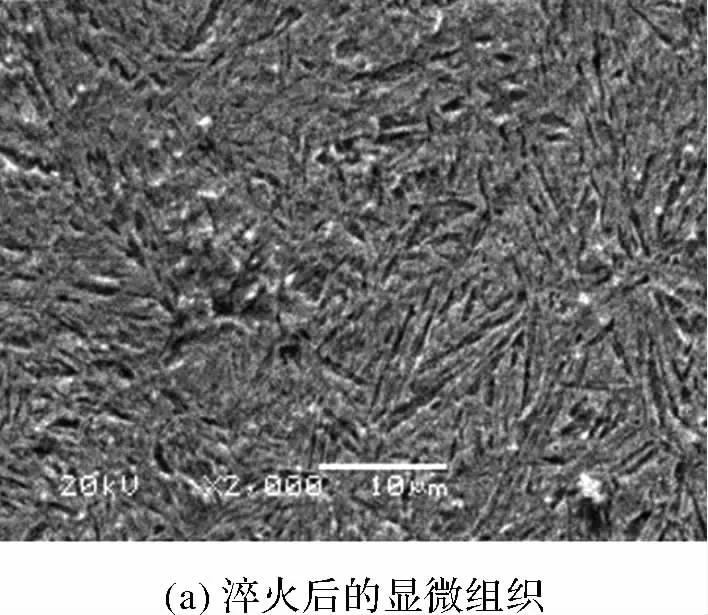

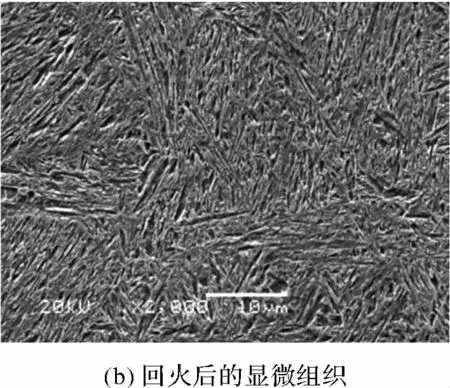

图4为外衬在热处理后的显微组织。从图4a可以看出当5CrNiMo淬火后奥氏体中溶解了较多的合金元素,奥氏体的淬透性提高,马氏体呈细小的板条状,且分布均匀,排列规整。从图4b中可以发现金相显微组织由回火马氏体和少量残余奥氏体组成。在420 ℃~450 ℃回火处理时,会降低淬火马氏体的内应力,降低马氏体的晶格畸变能,这些因素的综合作用进一步改善了5CrNiMo的综合力学性能。

图4 挤压筒外衬在淬火和回火后的显微组织

3 挤压筒加热孔的加工

洛阳昌力机械公司选用H13作为中衬套、内衬套的材料,5CrNiMo作为外衬套材料。先对所选材料进行上述热处理和粗加工,然后在挤压筒加热管排列设计的位置上用合金刀头加工加热孔,最后安装加热管。如图5所示,通过该工艺加工的加热孔内壁光滑,没有微裂纹,且没有毛刺,使用过程中也没有开裂。

图5 热装后的工件和加热孔

4 结束语

材料的选择和热处理工艺对挤压筒加工质量有很大的影响,选择合适加工工艺和热处理方法非常重要。挤压筒先进行粗加工和调质处理,然后加工加热孔和安装加热管的加工方法,保证了加工质量,加工后的加热孔没有微裂纹存在,光洁度和直线度都满足设计要求。该方法与挤压筒传统加工方法相比,加热孔内壁光滑,没有微裂纹,且没有毛刺,使用过程中也没有开裂,同时使用寿命也得到了延长。该新型方法的研究对挤压筒加热孔的加工有一定的借鉴作用。

参考文献:

[1] 魏军. 金属挤压机[M]. 北京: 化学工业出版社, 2006.

[2] 谢建新, 刘静安. 金属挤压理论与技术[M]. 北京: 冶金工业出版社, 2012.

[3] 张君, 高红章, 李夏峰, 等. 90 MN铝型材挤压装备关键技术研究[J]. 锻压装备与制造技术, 2014( 03): 12-16.

[4] 李燕, 刘全坤. 多层组合圆挤压筒变形及应力分布规律分析[J]. 合肥工业大学学报, 2002, 25(6): 1154-1158.

[5] 王匀, 刘全坤. 用保角映射法求解多层套扁挤压筒的应力[J]. 机械工程学报, 2005, 41(10): 80-83.

[6] 谢水生, 贺金宇, 徐盈辉, 等.扁挤压筒结构参数优化及分析研究[J].塑性工程学报, 2001, 8(4): 26-29.

[7] 王匀. 扁挤压筒强度分析与设计方法研究[D].秦皇岛: 燕山大学, 2003.

[8] 赵云路, 薛荣敬, 刘静安. 扁挤压筒设计[J].锻压技术, 2005, 30 (3): 87-94.

[9] 冯秋红. 组合式扁挤压筒的结构优化设计[D]. 合肥: 合肥工业大学, 2006.

[10] 黄兆波. 进口千吨级挤压机大过盈双层热套合挤压筒的自制更换[J]. 云南冶金, 2000,29(1): 92-96.

[11] WIESER C S, HABERFELLNER P, LEHOFER H. New developments in the design and production of container assemblies[A]. ET’04-Proc 8th Inter Aluminium Extrusion Technology Seminar[C]. Orlando, 2004: 309-316.

[12] 唐蓓娜, 郭存红, 鲍东南, 等. 挤压筒的简化设计[J]. 有色金属设计与研究,2011, 2(32):13-15.

[13] 王玲玲. 铝挤压机挤压筒的失效分析[J]. 锻压技术,2013, 02(38):56-60.

[14] 周国刚. 深孔加工刀具的发展[J]. 四川兵工学报,2009, 08(30):11-13.

[15] 赵立璠. 挤压筒加工工艺研究[J]. 轻合金加工技术,2009, 03(31):38-40.