基于PLC的微波膨化玉米设备的控制系统设计

甄 洁,张杨林子,王 顺,洪广富,周明干,杨明华

(中国电子科技集团公司第十二研究所,北京 100015)

1 引言

膨化作用能够改善玉米的口感和风味,同时提高玉米的营养价值。膨化后的玉米体积膨大、质地疏松,有利于肠胃消化酶的渗入,便于消化吸收,因此膨化玉米作为饲料具有更高的利用价值[1,2]。

相比于传统膨化技术,微波膨化具有加热速度快、产品质量高、受热均匀、杀菌消毒效果好等特点。微波膨化的原理是:微波加热使物体内部气体温度急剧上升,使内部蒸汽的形成速率高于蒸汽的迁移速率,物料出现蒸汽压梯度,当压力超过纤维组织结构强度的承受能力时物料会膨化。

目前干燥加热的微波设备多采用水平传动的隧道式结构[3],该结构中微波源位于加热腔上方,加热腔体积通常较大,物料处分布的微波功率密度低。本设计的微波膨化玉米设备采用立式腔体结构,微波源水平排布在腔体两侧,加腔体宽度设计依据微波在玉米中的穿透深度。玉米在加热腔中垂直下落,通过调整下料速度控制微波的作用时间,最终达到膨化效果。该设备需要具备精确稳定的控制系统,根据监测的实时温度数据,调节设备的下料速度,使玉米达到稳定的膨化效果。本文为微波膨化玉米设备设计了一套稳定的控制系统,能够实现温度PID自动调节、自动保护等功能,设备工作能够一键控制。

2 微波玉米膨化设备的组成及工作原理

2.1 设备组成

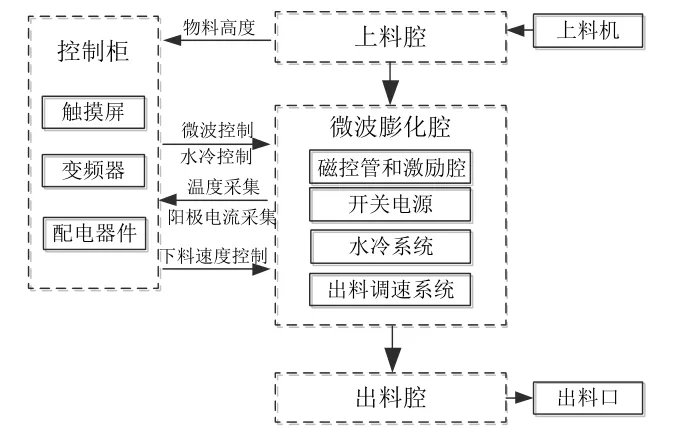

微波玉米膨化设备结构组成框图如图1所示。设备主体自上而下分别为上料腔、微波膨化腔、出料腔,设备背部为控制柜。上料腔用于暂储上料机提升的玉米原粮。微波膨化腔设备的核心部分,包括磁控管、激励腔、开关电源、磁控管水冷系统、出料调速系统等。设备最下方是暂储处理后物料的出料腔。控制柜包括了系统的配电器件、PLC及扩展模块、设备操作触摸屏、调速电机的变频器和温度信号变送器等。

图1 设备组成框图

2.2 设备工作原理

设备的工作原理为:玉米被上料机提升到上料腔后,下降堆积在微波膨化腔的加热腔体中。当玉米堆积满后,开启微波发生器,对玉米进行加热,同时开始控制出料电机。通过实时监测出料口处的温度,利用PLC控制器控制微波发生器的工作及出料变频电机的转速,调节微波对玉米的作用时间,从而使玉米在加热腔内达到具备最佳膨化效果的温度。当玉米达到工艺要求以后,进入到出料腔,从出料口卸出。

3 控制系统硬件设计

3.1 控制系统硬件整体设计

工业微波设备设计中,利用PLC设计的控制系统具有工作可靠、抗干扰能力强、便于设计和安装、维修方便等特点[4,5]。本设备设计选用了西门子S7-200系列PLC(CPU224)作为控制系统的核心。硬件系统组成如图2所示,系统中添加模拟量采集模块EM231进行模拟量采集。控制系统中的昆仑通态MCGS触摸屏、出料电机控制变频器及物料测距传感器和PLC之间的通信采用RS-485。

3.2 控制系统监测与保护设计

控制系统需要选择合适的传感器来实现设备的自动化工作及设备的电气工作保护。在进料腔中,使用红外测距传感器测量玉米堆放高度,将其与上料机相结合实现自动送料。温度采集选用PT100接触式温度传感器,测温范围在0~150℃,利用变送器将信号转化为4~20mA的电流信号,输出给PLC的模拟量采集模块EM231。物料的测温点位于微波膨化腔的最下方,此处并列排放置两个传感器,取平均值为温度反馈的参考值。磁控管水冷循环系统中也放入温度传感器,当监测温度超过设定阈值后,系统自动切断磁控管电源和下料电机,起到保护磁控管的作用。为了能够实现微波输出部分系统的自动保护功能,采用在每个微波控制单元中串入电流传感器。实时采集该单元的阳极电流数值,当测量的实际数值超过安全阈值后,控制系统可以自动切断磁控管电源供电,从而起到自动保护作用。

图2 控制系统硬件设计

3.3 PLC电路设计

PLC控制系统的电路设计如图3所示。PLC的数字量输出I/O端口控制水用于控制冷循环泵、进料电机、散热风机、出料电机、以及4组磁控管电源的供电。两个EM231模块用于采集3路温度信号及4组磁控管的电流信号。触摸屏、变频器以及物料高度检测的激光测距仪则通过RS-485端口与PLC进行连接。

图3 控制系统主电路

4 控制系统软件

4.1 控制系统流程图

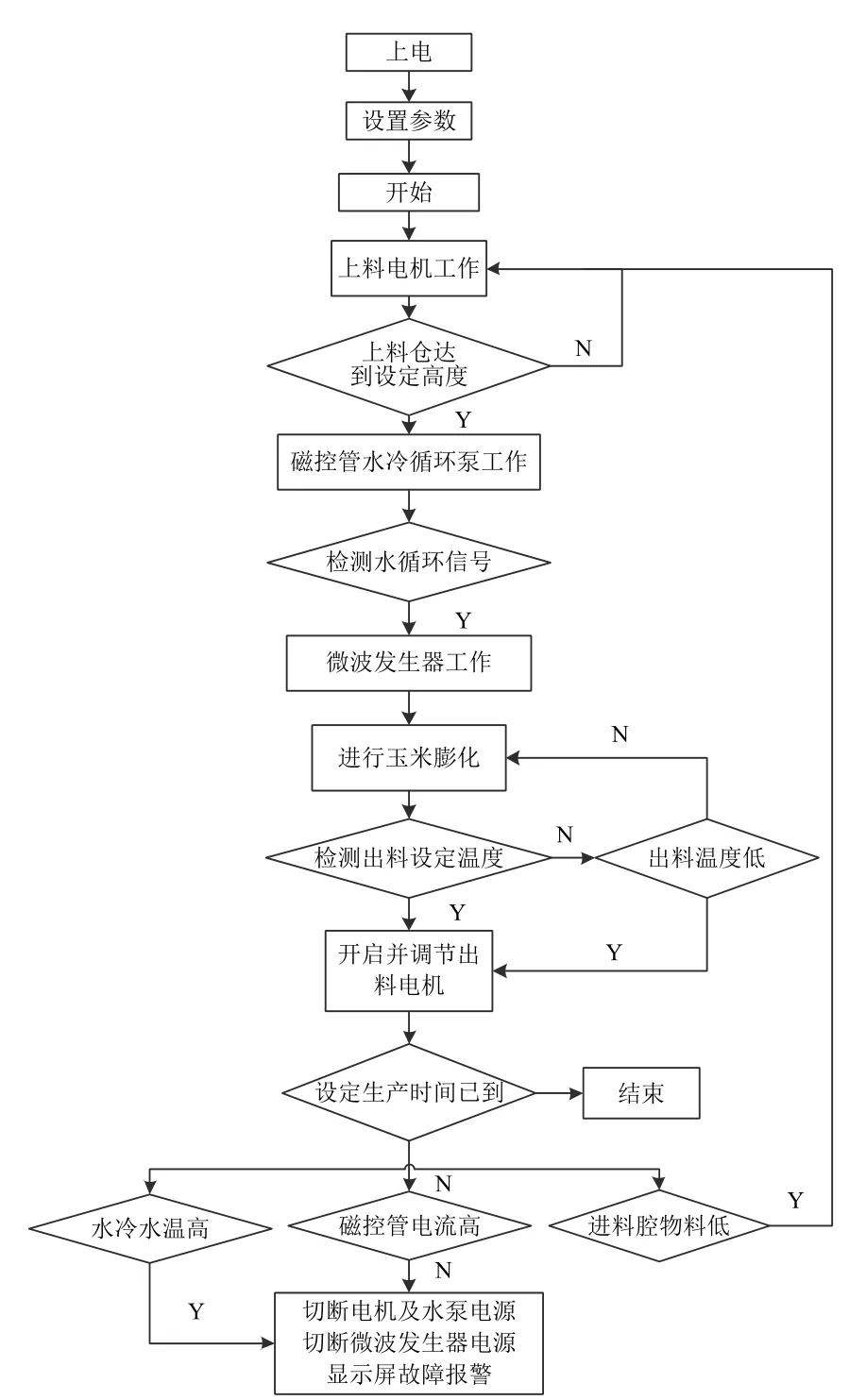

系统软件设计流程如图4所示。自动控制时,系统上电后,在主页面设置玉米出料的温度和设备总工作时间,设置完毕后,按下开始键,设备开始工作。首先,上料机将玉米装入上料腔,当玉米高度达到要求后,开启磁控管水冷泵,有水流信号后,开启磁控管电源,微波发生器开始工作。根据出料口采集的实时温度,通过PID控制调节出料电机的转速,控制出料速度,从而使玉米加热到设定温度。待设备工作时间完成后,依次关闭磁控管电源、出料电机、进料电机和水冷水泵等。在设备工作过程中,控制系统会对水冷水温、磁控管电流和上料仓的物料高度进行实时检测,当水温过高或磁控管电流超出正常阈值时,系统会在控制屏幕上自动报警,并切断磁控管电源。

图4 系统软件流程图

4.2 温度PID控制

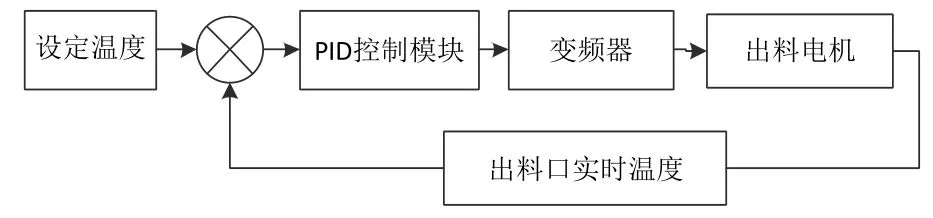

本控制系统在加热的下料过程中利用S7-200的PID控制实现温度控制如图5所示。闭环控制系统的PID(比例-积分-微分)控制,可以根据设定值(给定)与被控对象的实际值(反馈)的差值,计算出控制器的输出量,控制执行机构去影响被控对象的变化。为了实现设备的自动化工作,选取了微波膨化腔最下方出料口的温度作为PID的被控对象,出料电机的变频器设置(即下料速度)为控制的执行机构,实现闭环的PID调节,设备完成后,参考实际的实验结果,对系统的PID的参数进行设置。最后使设备根据设定的温度值,自动调节出料速度,保证玉米膨化效果和特性的一致。

图5 PID调节过程示意图

4.3 人机交互界面设计

本设计人机交互界面使用触摸屏MCGS嵌入版组态环境[6]。人机交互界面主要包括主控界面和功率调节界面。主控界面包括开始按钮、温度设定框、实时温度的显示以及工作时间的设置。功率调节界面则主要用于自动或手动调节微波功率的输出及工作过程中的保护和报警。界面如图6所示。

5 实验结果

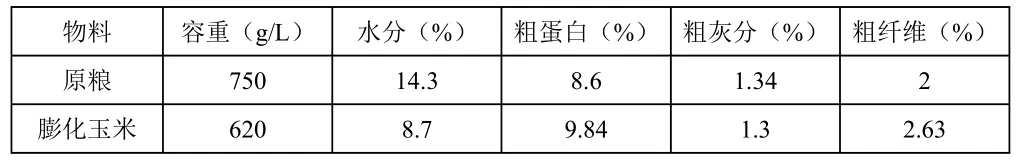

经过反复的实验后,当出料温度设置为120℃时,处理后的玉米达到膨化效果。膨化玉米的营养成分化验结果如表1所示,结果表明,膨化后的玉米具有更高的营养价值。

图6 人机交互界面

表1 玉米膨化前后营养成分化验结果

6 结束语

本控制系统采用PLC与触摸屏的控制方式,结合了激光测距、温度、水流检测等传感器,实现了设备膨化玉米过程的自动化控制。经过反复的实验,设备控制系统运行稳定,满足微波膨化玉米设备工作的控制需求。实验结果表明,当玉米温度达到120℃时,膨化效果最佳。

[1] 王彩云.玉米膨化质构变化的研究.中国粮油学报,1998,(3):41~43.

[2] 张钟,刘正.微波对玉米籽粒膨化效果的影响.粮油与饲料工业,1997,(10):35~36,43.

[3] 赵桂丰,连续式微波加热设备的研制[D].大连工业大学,2009.

[4] 李建国,杨薇,黄小丽等.微波干燥自动控制系统[J].安徽农业科学,2009,37(7):3294,3321.

[5] 张康,刘淑良,井建等.基于PLC 的煤泥微波干燥自动控制系统设计与实验[J].洁净煤技术,2013,19(4):109-111.

[6] 李清磊.工控组态软件三维监控界面人机交互技术的研究[D].北京工业大学,2008.