印度尼西亚某铅锌矿石浮选试验

温 凯 陈建华 张一兵

(1.广西大学资源环境与材料学院 ;2.广西高校矿物工程重点实验室)

随着我国社会经济的不断发展,各行业对有色金属的消费量也日趋增多,其中铅、锌金属的使用格外广泛。随着国内铅锌矿资源的不断开采利用,对进口铅锌矿石进行选矿逐渐成为一种趋势。印度尼西亚(简称印尼)某铅锌矿形成于某火山附近,组成复杂,具有嵌布粒度粗细不均和铅、锌品位较高但差别较大等特点,常伴生有金、银等稀贵金属[1]。

1 矿石性质

印尼某铅锌矿PbO和ZnO含量分别为3.87%、5.72%,主要金属矿物为方铅矿、闪锌矿、黄铁矿、黄铜矿,脉石矿物以石英、方解石、锡石、云母为主,其中铅矿物以方铅矿为主,多与早期闪锌矿致密共生;锌矿物以闪锌矿为主。矿石化学多元素分析结果见表1。

表1 矿石化学多元素分析结果 %

2 试验结果与讨论

方铅矿和闪锌矿可浮性都比较好,但二者分离比较困难[2],因此采用优先浮选铅的方法进行选矿试验。其中铅粗选调整剂为石灰,抑制剂为D82,捕收剂为3418A,起泡剂为MIBC;浮铅尾矿锌粗选中活化剂为硫酸铜,捕收剂为丁基黄药,起泡剂为2#油。条件试验流程见图1。

图1 条件试验流程

2.1 磨矿细度试验

为获得较好的浮选指标,确定合适的浮选粒度十分关键。磨矿细度粗能耗低,铅粗精矿产率较高,但铅品位低,不利于最大限度地利用该矿产资源[2];磨矿细度细耗能较高,矿石容易出现泥化现象,不利于获得较为理想的浮选指标[3-4]。铅粗选磨矿细度条件试验结果见表2。

表2磨矿细度试验结果%

磨矿细度(-0.074mm)产品产率品位PbZn回收率PbZn76铅粗精矿18.0817.2017.2072.1549.28尾矿81.920.415.4227.8550.72原矿100.004.316.31100.00100.0082铅粗精矿12.5428.2410.9082.1621.66尾矿87.460.375.5817.8478.34原矿100.004.316.31100.00100.0084铅粗精矿10.6117.2010.9042.3418.33尾矿89.390.415.5857.6681.67原矿100.004.316.31100.00100.00

从表3可知,随着磨矿细度的增大,铅粗精矿回收率呈先升高后降低趋势。当磨矿细度为-0.074 mm 82%时,铅回收率达到最高值,锌回收率相对处于较低值,因此确定磨矿细度为-0.074 mm 82%。

2.2 铅优先浮选试验

2.2.1 铅粗选调整剂试验

石灰是最常见的硫化矿物浮选调整剂,能有效抑制黄铁矿、闪锌矿等上浮,明显改善浮选环境,提高铅精矿质量。在磨矿细度-0.074 mm 82%的条件下,固定其他条件不变,进行铅粗选石灰用量试验,结果见表3。

从表3可以看出,石灰用量为1 kg/t时,铅粗精矿回收率最大为74.29%;此后增大石灰用量,铅粗精矿回收率有下降趋势。说明石灰用量过大会抑制铅矿物上浮,因此选择石灰用量为1 kg/t。

表3 石灰用量试验结果

2.2.2 铅粗选抑制剂用量试验

抑制剂对于铅、锌分离起着十分重要的作用,试验采用能有效抑制含锌矿物的D82作为抑制剂。固定其他条件不变,在磨矿细度-0.074 mm 82%、石灰用量1 kg/t的条件下进行D82用量试验,结果见表4。

表4 抑制剂D82用量试验结果

表4表明,随着D82用量的增加,粗精矿铅品位与回收率都呈上升趋势,锌品位与回收率呈下降趋势。当D82用量为1 000 g/t时,粗精矿铅品位与回收率均较高;继续增大用量,铅品位与回收率都有所下降,锌回收率则有小幅度提升,因此选择D82用量为1 000 g/t。

2.2.3 铅粗选捕收剂试验

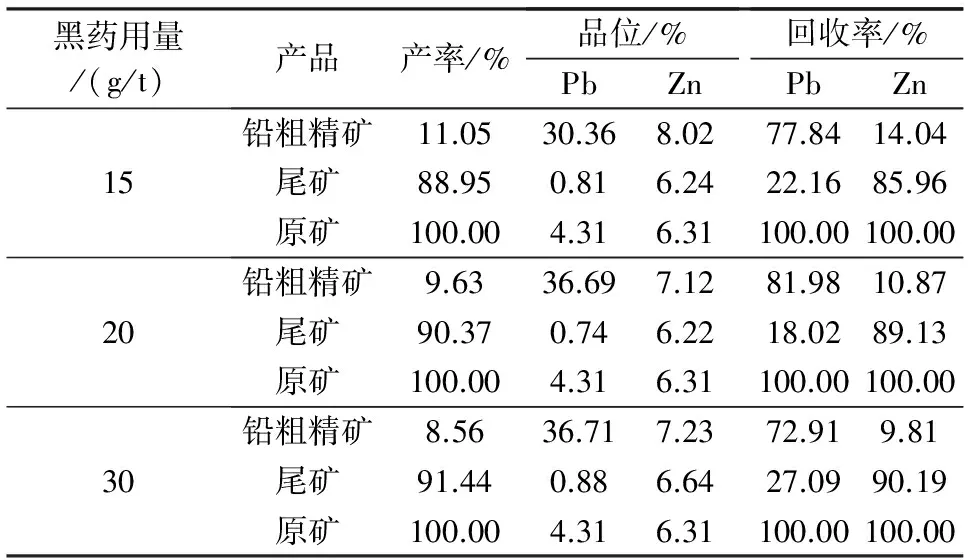

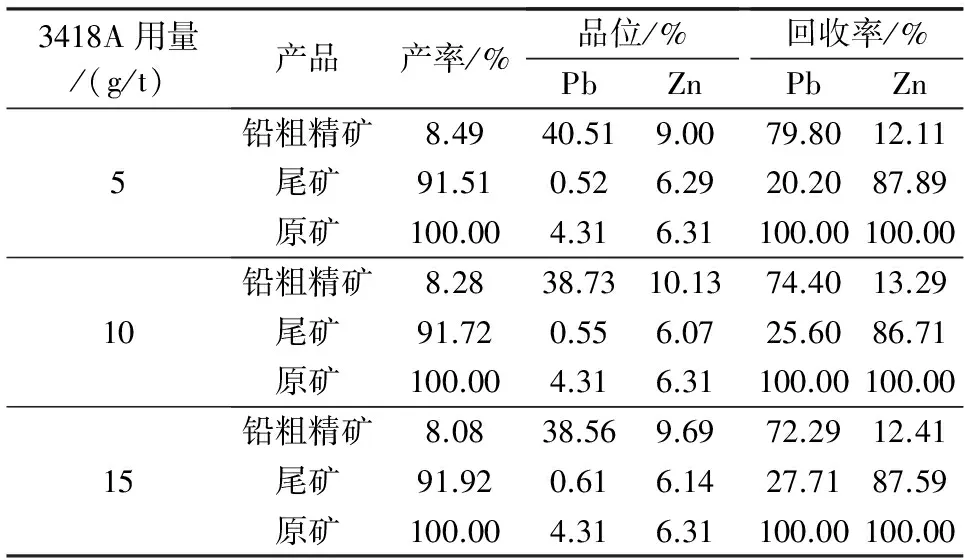

铅优先浮选的关键是捕收剂的选择[3]。通过对比黑药与3418A两种捕收剂选别效果,发现3418A具有用量少、回收率高的特点。固定其他条件不变,在磨矿细度-0.074 mm 82%、石灰用量1 kg/t、D82用量1 000 g/t的条件下进行铅粗选捕收剂用量试验,结果见表5、表6。

表5、表6表明,黑药作铅粗选捕收剂时,在用量为20 g/t时,铅粗精矿回收率最高,为81.98%,铅品位也较高,为36.69%。 3418A作捕收剂时,用量为5 g/t时,铅粗精矿品位和回收率分别为40.51%、79.80%。说明3418A相比黑药能显著提高铅浮选指标,因此选择捕收剂3418A用量5 g/t。

表5 黑药用量试验结果

表6 3418A用量试验结果

2.3 锌粗选活化剂与捕收剂试验

优先浮选铅的过程中加入了石灰和锌矿物抑制剂,因此锌浮选前必须加活化剂活化含锌矿物,并通过试验确定采用硫酸铜作活化剂、丁基黄药作捕收剂对浮铅尾矿进行锌浮选,最佳药剂制度为硫酸铜用量1 500 g/t,丁基黄药用量300 g/t,起泡剂2#油用量40 g/t。

2.4 闭路试验

在条件试验的基础上,进行磨矿—优先浮选铅—锌浮选、中矿顺序返回闭路试验,流程见图2,结果见表7。

表7 闭路浮选试验结果 %

表7表明,原矿磨矿至-0.074 mm 82%,经1粗3精2扫优先浮选铅—1粗2精2扫浮铅尾矿选锌闭路流程选别,可获得铅品位68.23%、回收率83.27%的铅精矿和锌品位1.35%、回收率81.62%的锌精矿,铅、锌互含程度很小。

图2 闭路浮选试验流程

3 结 论

(1)印度尼西亚某铅锌矿石铅、锌品位分别为4.31%、6.31%,主要有用矿物方铅矿、闪锌矿等。其中方铅矿与闪锌矿呈细粒浸染状嵌布,共生关系密切,且粒度较细,分布不均匀,铅、锌分离难度较大。

(2)控制磨矿细度-0.074 mm 82%,既能达到适宜的单体解离,又不易出现过磨、泥化,有利于浮选指标的提高。铅优先浮选以石灰作调整剂、D82作锌矿物抑制剂、3418A作捕收剂,锌浮选以硫酸铜作活化剂、丁基黄药作捕收剂,1粗3精2扫优先浮选铅—1粗2精2扫浮铅尾矿选锌闭路流程可获得铅精矿品位68.23%、回收率83.27%和锌精矿品位1.35%、回收率81.62%的良好指标,铅、锌互含程度很小,实现了该矿石铅、锌的有效回收与分离。

[1] 王 蓓,孙广周,杨晓峰,等.印尼某地难分离铜铅锌多金属矿选矿技术研究[J].有色金属:选矿部分,2010(6):5-8.

[2] 魏宗武,陈建华,艾光华,等.硫化铅锌矿无氰浮选工艺流程及技术进展[J].矿产保护与利用,2007(4):39-44.

[3] 杨 玮,覃文庆,张建文.湖南某铅锌矿浮选试验研究[J].矿业研究与开发,2010(6):28-31

[4] 李天霞.某难选铅锌矿浮选分离试验研究[J].有色矿冶,2013(1):30-33.