半导体封装工艺中金锡共晶焊料性质和制备方法研究

史 超

(中国电子科技集团公司第十三研究所,河北 石家庄 050051)

金锡共晶焊料作为一种焊接材料广泛应用于半导体激光器、微波电路组件、RF功率放大器、MEMS等半导体行业的众多产品封装工艺中,采用的焊接方式为回流焊。由于应用金锡焊料封装产品不易产生“攀爬”效应,具有良好的抗热疲劳性质和较高的热导率,高的烧焊可靠性、剪切强度以及抗腐蚀性使之在封装工艺中备受关注。金锡焊料存放过程中不易被氧化,使用不需要添加助焊剂,及其无铅优势,使得其应用方法上便于推广。重要的是,在光电器件封装流程中,经常需要进行多次烧焊,而多次烧焊很容易造成焊接面的状态发生变化,导致开路等不理现象,避免这种现象的发生就是采用梯度焊料进行烧焊,将二次烧焊的温度降低,因此梯度焊料的需求也十分广泛,金锡共晶焊料熔点280℃,在光电器件的烧焊工艺流程中一般属于高温焊料,应用在首次烧焊中,为焊料温度梯度提供了可能。

本文从金锡焊料性质入手,结合相图对金锡焊料进行描述,然后对金锡焊料的制备方法进行概括,重点对蒸发、电镀这两种常用的制备手段的优缺点、应用范围等加以归纳,最后结合共晶焊料在光电器件特别是半导体激光器封装中的应用情况,对金锡焊料制备和应用方面提出建议。

1 金锡共晶焊料性质

金锡共晶焊料属于无铅硬焊料,其组分为:Au80wt.%/Sn20wt%,热导率0.57W/cm℃,拉伸强度为275MPa,屈服强度0.22MPa,具有高度浸润性和表面张力,其浸润角为0°,共晶温度点为280℃,常用于无助焊剂烧焊和梯度烧焊中的首次烧焊,另外它具备很强的抗腐蚀性,因此在腐蚀环境中的极佳稳定性。

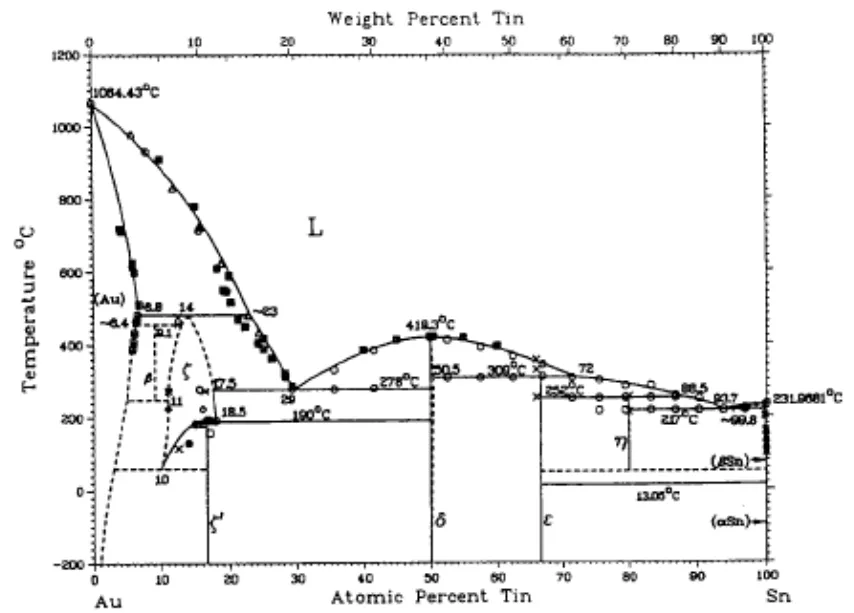

图1 金锡合金相图[2]

图1是金锡二元相图。由图可见:共晶点附近存在由金属间化合物组成的不同的相,它们是影响金锡焊料的电学性能、机械性能和化学性能的主要因素。与其它常见共晶焊料相比,金锡共晶从单一液相向双相固相转变时,焊料中的这两种相是以金属间化合物形式存在,共晶固溶体将凝固为δ相AuSn和ζ’相Au5Sn,而铅锡焊料、金硅焊料固相的共晶体则由金属元素组成,如:金硅焊料的固溶体在凝固后成为单质金原子与硅原子的集合。因此,金锡合金相图上共晶点的性质与金、锡原子性质有较大区别:金的热导率为30W/m℃,锡的热导率67W/m℃,而Au80Sn20质量分数组合的热导率仅57W/ m℃,而对于Au80Si20焊料其热导率达到190W/m℃,这些现象证明了金锡共晶固相焊料的成分是金属间化合物。

2 金锡焊料制备技术

由于金锡焊料应用广泛,众多的沉积手段得到发展,每种手段具备各自的优缺点。本文将讨论的沉积技术包含:电子束蒸发金、锡以形成金/锡焊料层结构,电子束蒸发金锡共晶焊料,交替电镀金/锡层形成金/锡焊料层结构,电镀金锡共晶焊料等制备方式。总结不同沉积方法所涉及到的物理过程、参数及其应用范围。

2.1 蒸发金锡焊料

电子束蒸发制备焊料是被蒸发金属暴露在高真空室的电子束的作用范围内,金属蒸汽沉积到基体金属上。制备金锡焊料分两种情况:一种是交替蒸发金/锡金属层,经退火得到金锡焊料;其二是同时蒸发金、锡金属,前者应用较多,下文将作详细介绍。

交替蒸发焊料过程:交替沉积金、锡金属,形成符合一定比例的原子层,然后经退火处理,使金、锡之间相互扩散,最终形成具有较高一致性金锡焊料层。具体结构是:在基底上首先沉积一定厚度的Ti/Pt/Au层,然后沉积Ti/Ni薄层作为焊料隔离层,最后交替沉积Au/Sn作为焊料层。沉积完毕后经过退火处理,据报道:退火温度一般为200℃-250℃[1],也有文献指出280℃退火[2]和350℃退火[3],这可能源于不同的结构参数和不同的沉积条件导致的不同退火条件。图2是交替蒸发金锡焊料沉积层结构图[4]。

图2 交替蒸发金锡焊料沉积层结构图

蒸发过程沉积速率的控制是关键,沉积速率过快导致沉积颗粒的粗糙度明显增加,影响焊料的沉积均匀性,沉积速率过慢平整度就不易控制,影响使用。典型金层沉积速率为10nm/s。在沉积过程中,基底旋转能够增强焊料层厚度一致性,对于Ф20mm的沉积直径而言,其厚度误差将小于1%。此外,由于蒸发过程中金属粒子行进的方向性弱,因此真空膛内壁上也将会被覆盖,导致金属利用率较低。

2.2 电镀金锡

尽管蒸发、溅射、等离子气相沉积手段在制备金锡焊料方面有一定的应用,但是其成本高,加工周期长,影响了这种方法的推广和应用。同时,电镀金锡焊料由于其便捷性和经济性研究越来越广泛。同样电镀方法也分成两个方面:电镀金锡多层结构和电镀金锡共晶。

2.2.1 电镀金锡多层结构

电镀金/锡多层结构和交替蒸发金锡焊料过程类似,基底将在金电镀液中和锡电镀液中进行交替,结束后,镀件将经过200℃~250℃[1]退火,进而得到可用的金锡焊料层。参见图2,其中的蒸发层在电镀过程中是相应的电镀沉积层。

金锡电镀方式制备焊料,其基底原本只能选择为导电金属,但是由于沉积技术的发展,对基底要求进一步就降低,因此任何基底结构表面只要能够制成相应的金属化表层就能够通过电镀方法进行电镀金锡焊料,所以,电镀制备焊料能够作为一种普遍方法而加以应用。

但是由于焊料层的总厚度常常不能精确的确定,多层沉积的比例不能完全达到共晶的目的,影响焊接性能。减弱这种影响的办法是,适当增加镀层中的锡金属的含量,由金锡相图(图2),焊料组分向富锡方向增加引起的焊料温度的变化程度要比富金方向的变化缓慢,因此电镀层中尽量控制组分向富锡方向偏移。

在制备电镀液时候,注意不能掺杂过多的添加剂,防止有机污染,尤其在锡焊料电镀中因常常有晶粒控制剂、光亮剂等存在,引起焊料层污染,而破坏焊接可靠性。挂镀平整度一般能够达到10%,而喷镀技术能够达到5%。电镀方式制备焊料的优势在于贵金属金利用率的提高。

2.2.2 电镀金锡共晶

电镀金锡共晶焊料研究表明:金锡形成两个相,分别是Au5Sn(0.92Au wt.%)和AuSn(0.60Au wt.%),由于这两个相会因电流随变化而快速转化,一般不能得到Au80Sn20共晶沉积相。而通过高低电流的变化,使得上述两种相交替沉积,进而可以得到一种宏观上符合共晶比例的相,最后通过退火得到共晶焊料层[5]。

另外的研究表明:在添加一定螯合剂的情况下,也能够实现金锡共晶沉积。需要注意的是:这种添加剂的用量有严格限制。George Hradil教授研究得到并首次实现了金锡共晶电镀。由于金锡共晶电镀中的电流密度需要精确控制,镀液长期稳定性问题仍然不易解决,使得电镀制备金锡共晶焊料的商业化进程仍然受限。

共晶镀的优势在于其避免了多层电镀过程中由于各焊料层厚度不能精确控制,但电镀条件控制十分严格。据报道[5]:温度变化1℃,引起组分位移1wt%-2wt%,而1mA/cm2电流密度的涨落将导致组分位移4wt%。此外,金浓度需要控制在±0.15g/L。

近期,中国电子科技集团公司第十三研究所,光电专业部进行了金锡焊料的电镀工艺研究[6],分别配制了无氰、微氰两种金锡共晶镀液,其中微氰镀液有效存放时间长达两年,无氰镀液存放时间也达到两个月。该单位制备出的金锡共晶焊料层,其熔化温度的一致性,镀层厚度的准确性等达到半导体激光器封装工艺要求。

2.3 金锡焊膏、焊片

金锡焊膏由微细金粒、锡粒、以及防止锡氧化的助焊剂组成。没有助焊剂就不能够得到稳定一致的金锡微粒。这种焊料的主要劣势在于纯度上。

然而通过泡沫震荡吸附进行处理之后,大大降低了这些物质带来的干扰影响。

(4) 铁盐的用量。泡沫塑料通过Fe3+的作用,能够大大增进气吸附能力。以100ng/mL保持Au时,Fe3+用量越大,越能增加Au回收率。加入3.0mL三氯化铁,能够进一步增加体系的吸光能力,使其达到最大值。

(5)检出限。在进行实验的过程中,同时进行空白实验12次,对获得的数据进行有效计算,获得0.031的标准差,对这标准差进行3倍增加计算检出限,最后的结果为0.12ng/g。

(6)精密度与回收率实验。通过8次对所选的A、B两份样品进行测试,在此过程中将定量标准物质加入其中,然后对样品进行测试,分别达到102.4%以及98.8%的回收率,并得到0.07以及0.02的相对标准差。

(7)方法对照实验。对比分析石墨炉原子吸收法与本次实验的方法,对比过程中将不同的5份样品(A、B、C、D、E)予以测定,并进行比较,结果两组显著性不强。

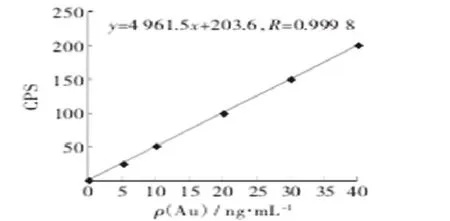

(8)ICP-MS法的线性关系。利用塑料瓶对所选的金标准液(浓度为100ng/mL)0.00、0.25、0.50、1.00、2.00、4.00mL进行提取,依照1∶1的比率,将70mL的蒸馏水以及30mL的王水溶液加入其中,对每份样品进行测定,测定每个样品液的每秒计数(CPS),得到的金浓度与CPS的线性关系如图2所示。

图2 金标准工作曲线

由图2可以看出,采用ICP-MS法测定金具有非常良好的线性关系。其线性方程为y=4961.5x+203.6,相关系数R=0.9998,满足测定需求,提示可将ICP-MS法作为地质样品中痕量金的分析测试方法。

3 结论

上述实验更好的确定了该方法的应用效果,值得进行大力推广。

[1]叶家瑜,江宝林.区域地球化学勘察样品分析方法[M].北京:地质出版社,2015,(02):110-119.

[2]蒋健影,刘佳宝.岩石矿物分析[J].新疆地质.2016.(05).