对胶带输送机机头溜槽的技术改进

张 勉

(山西省阳泉固庄煤矿,山西 阳泉 045060)

胶带输送机是选煤厂的主要运输和转载设备,在生产过程中,我们发现,由于胶带输送机的运行速度较快,煤流落差较大,当煤从机头抛落时,它的运动惯性较大,对机头溜槽的冲击力较大,对下一台承接设备的承载面也造成一定冲击,不仅加剧了设备磨损,提高了设备故障率和维修费用,加大了维修工的工作量和工作强度,并且制造了噪音,不利于职工的身心健康,更为关键的是块煤在运输过程中造成二次破碎,不仅带来经济损失,而且由于块精煤限下率提高,用户的反馈意见增多[1-4]。

随着井下原煤生产日产量的提高,要求选煤厂在提高系统处理能力上做文章,如果延长设备运行时间的话,会提高选煤厂日处理能力,但是无形中会以缩短设备维修时间,延长职工的上岗时间作代价,这样不仅不能保障设备的正常运行,而且不利于职工的身心健康。我们对整个生产工艺流程进行分析,从工艺上来讲,提高系统处理能力,最好的办法是在提高跳汰机处理量、煤泥水系统煤泥回收能力和提高整个系统运输能力上做文章。在2014年,先后对跳汰机、压滤机、浓缩机、分级筛等进行更新改造,处理能力每小时提高了100 t左右,满足了生产的需要。

在提高系统运输能力方面,考虑对部分胶带输送机采取更换减速器、电动机、电动滚筒的方法,进行提速。提速后,由于胶带输送机的运行速度加快,块煤对机头溜槽的磨损和破碎现象将更为严重。

为了降低块煤破碎,减少经济损失,满足生产的需要,对胶带输送机机头溜槽进行技术改进尤为迫切。

1 技术分析

1.1 实例分析

下面以选煤厂主洗胶带输送机为例进行分析。

主洗胶带输送机是块原煤从原煤仓到跳汰机前缓冲仓的一部胶带输送机,原设计滚筒直径D为630 mm,带速V为1.6 m/s,查阅《设计手册》,从中查找出相对应的尺寸。

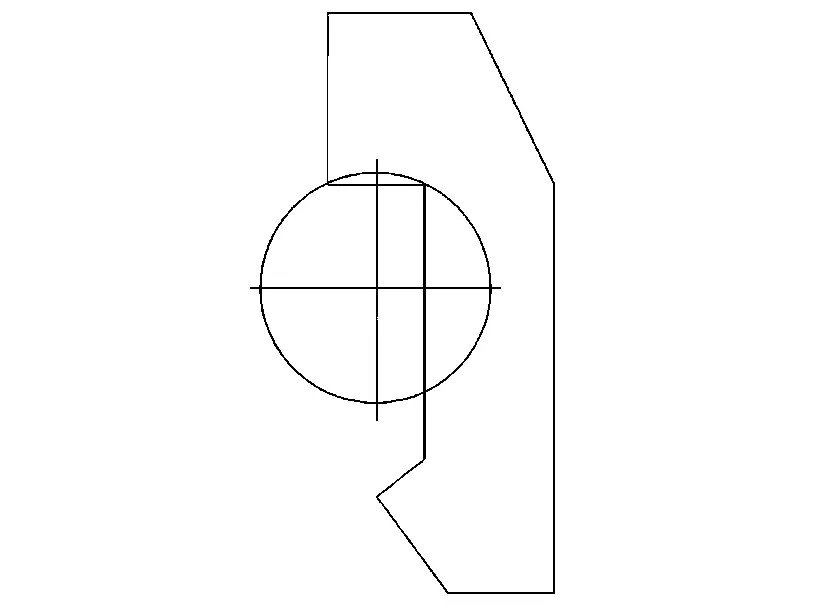

从图1理论落煤曲线轨迹图中可以看到,带速V=1.6 m/s时,落煤曲线距滚筒轴心下方1 200 mm处是780 mm,当带速提高到2 m/s时,落煤曲线距滚筒轴心下方1 200 mm处是1 100 mm,溜槽外形尺寸加大约320 mm左右,安装新溜槽时必须改造原安装基础,所需厂房的安装场地增大。煤流落到下一台设备的落点同时改变,溜槽连接方面不能顺利对接,整个系统设备的安装地点都要有所变动,意味着整个厂房的设备布局都将要改变,对于一个已经有固定厂房、生产多年的选煤厂来讲,这都是一个不现实的问题,而且这样改造后,煤流的落差问题没有解决,煤流的运动惯性、冲击力没有减小,这就要求我们的技术改造只能在不改变系统整体设备布局的情况下进行。

图1 理论落煤曲线轨迹Fig.1 Theoretical coal falling trajectory

1.2 技术分析

如何解决这些技术问题呢?没有现成的经验可以借鉴,我们反复实验,提出大胆设想:

设想1:假如在溜槽中安装一个可调整位置的缓冲板,第一用缓冲板来缓冲煤流的运动速度和惯性,第二用缓冲板来调整煤流的运动轨迹,控制煤流的落点。

设想2:在制作溜槽时,因地制宜采取局部放大的方法,将溜槽制作成一个阶梯状,即将溜槽在楼板上的上半部分按照规定尺寸局部放大,溜槽下部不变,既可以使溜槽稳稳地坐在楼板上,增加溜槽的稳定性,又便于溜槽的安装和与下一台设备的连接。

设想3:调整缓冲板位置,使煤流先落在溜槽内设的台阶上,再自行向下滑落,这样不仅可以解决煤流落差的问题,而且可以使煤流实现软着陆,减小煤流对下一台承接设备的承载面的冲击,起到一举两得的效果。

2 改进方法

带着以上设想,我们首先对选煤厂主洗胶带输送机进行改进。

2.1 确定溜槽形状,设计溜槽尺寸

从《设计手册》中根据落煤曲线确定溜槽形状和相对应的溜槽尺寸,将溜槽上部局部放大,下部不变。

2.2 在溜槽中加装活动缓冲板

首先按照设计数据在在溜槽两边的帮上各打1个Φ20 mm孔,将2根Φ20 mm、长100 mm的圆钢分别穿过溜槽帮上的孔与缓冲板的上端两边焊接,这样缓冲板的上端就固定地安装在胶带输送机机头滚筒处,下端在溜槽两边的帮上设置3组Φ20 mm相对应的调节眼,在1根Φ20 mm比溜槽宽度稍长的圆钢两边加工螺纹,将它从溜槽两边的帮上设置3组Φ20 mm相对应的调节眼中穿过,让缓冲板架在这根两边加工螺纹圆钢上面,现场根据煤流情况确定圆钢从预设的3组Φ20 mm相对应的调节眼中哪一组通过,确定缓冲板的调整位置,然后用螺母将圆钢从两端固定,这样缓冲板就暂时固定,通过这样设计,实现了安装方便、灵活可动、便于调节煤流位置的特点。

3 效果分析

经过一段时间的运行,我们发现主洗胶带输送机机头溜槽改造后,有以下明显效果:

1)煤流经过缓冲板缓冲后,降低了运行速度和运动惯性力。

2)由于缓冲板可以调节,实现了可控,确保煤流不直接冲击溜槽,稳稳地落在了溜槽内部的台阶上,在台阶处堆积的存煤可以使煤流实现软着陆。煤落在存煤上以后再自行向下滑落,降低了煤流落差,避免了煤块直接冲击溜槽,这样既减少了块煤破碎,又缓冲煤流运行速度;既减小了煤流对下一台设备承载面的冲击力度, 又减少了溜槽磨损,延长了使用寿命;既降低了职工维修工作量,又节约了维修费用。

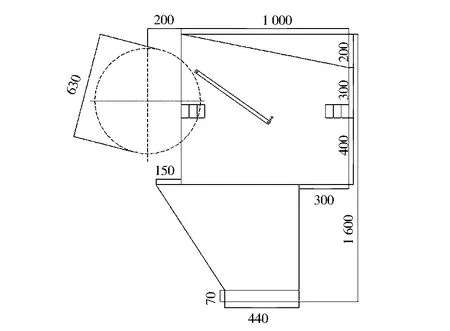

3)从图2改造前溜槽示意图和图3改造后溜槽尺寸及示意图对比我们可以看到,将溜槽设计成阶梯状,溜槽下部尺寸没有改变,这样煤流落到下一台设备的落点不会改变,下一台设备的安装位置也不需改变,不会影响整个厂房的设备布局。

图2 改造前溜槽示意图Fig.2 Chute before the innovation

图3 改造后溜槽尺寸及示意图(单位:mm)Fig.3 Chute size after the innovation (mm)

4)由于缓冲板为活动缓冲板,更换方便。

5)降低了设备噪音,有利于职工身心健康。

6)提高了系统运输能力,满足了生产需要。

4 结束语

总结改造经验,先后对十几台胶带输送机机头溜槽进行了技术改造,同时将这一改造方法成功地运用到其他设备转载溜槽的改造中,取得了比较满意的效果,这对于煤炭、化工、运输等行业来讲,不失为一种既经济、又理想的好方法。

参考文献:

[1] 宋伟刚.通用带式输送机设计[M].北京:机械出版社出版,2006.

[2] 陈维建,齐秀丽.矿井运输与提升设备[M].北京:中国矿业大学出版社,1989.

[3] 《运输机械设计选用手册》编辑委员会.运输机械设计选用手册[M].北京:化工出版社,1998.

[4] 何富贤,侯克青.机械设计基础[M].北京:煤炭工业出版社,1989.