膜厚对粉末润滑层特性影响的试验研究

孔俊超 钱森森 吴海兵 章涛 徐罡 桂栉强

(巢湖学院机械与电子工程学院, 合肥 238000)

近年来,三体颗粒流润滑技术引起学者们的深入研究[1-2]。微凸体分布的随机性、颗粒运动的时变性以及接触条件复杂性等,都使得接触过程中的力学分析难度加大[3-4]。目前,学者们研究了三体接触表面形貌对三体接触力学性能的影响[5-6],而较少研究涉及膜厚对三体接触力学性能的影响,更鲜有针对某一界面进行的建模分析。膜厚取决于粉末量的多少,直接决定粉末层的特性。若粉末量相对较多,粉末能够及时供给,可减少试件直接接触,使得试件之间的接触压力变小,从而大大提高粉末的润滑性能[7]。

本次研究中,将分析不同粉末量的粉末层破坏过程,再利用真实接触面积比定量表征粉末层的破坏过程;然后,建立模型并分析膜厚的承载和摩擦力分布情况,以及不同膜厚粉末层的局部破坏和局部破坏扩散现象。

1 试验部分

1.1 试验方案

本次试验中,采用HT-SURF10000型轮廓仪测量试件的粗糙度,采用含CCD数码相机的光学显微镜,通过Image Measure软件对试件表面进行动态观测。图1所示为原位观察试验机示意图。

图1 原位观察试验机示意图

在试验机中,上试样(玻璃)作直线往复运动,行程为6~24 m,玻璃上均匀分布平均粒径为30 μm的松散石墨粉末,即第三体。下试样是光学透明件玻璃,通过倒置的显微镜或摄像机可观察三体接触表面中三体颗粒的分布情况。利用计算机采集并储存摩擦界面图像,并进一步分析其接触表面的摩擦磨损情况。

安装在原位观察试验机上的上试样为40 mm×40 mm×1 mm的铜合金H62方片。为了研究试件膜厚对三体接触粗糙界面力学性能的影响,在试件表面先后加入1、3 g的粉末量。用400目的砂纸打磨得到上试样,利用HT-SURF10000型轮廓仪测量出试样的平均粗糙度为1.038 μm。下试样为7105型磨砂有机玻璃,其尺寸为30 mm×5 mm×1 mm。

1.2 试验结果

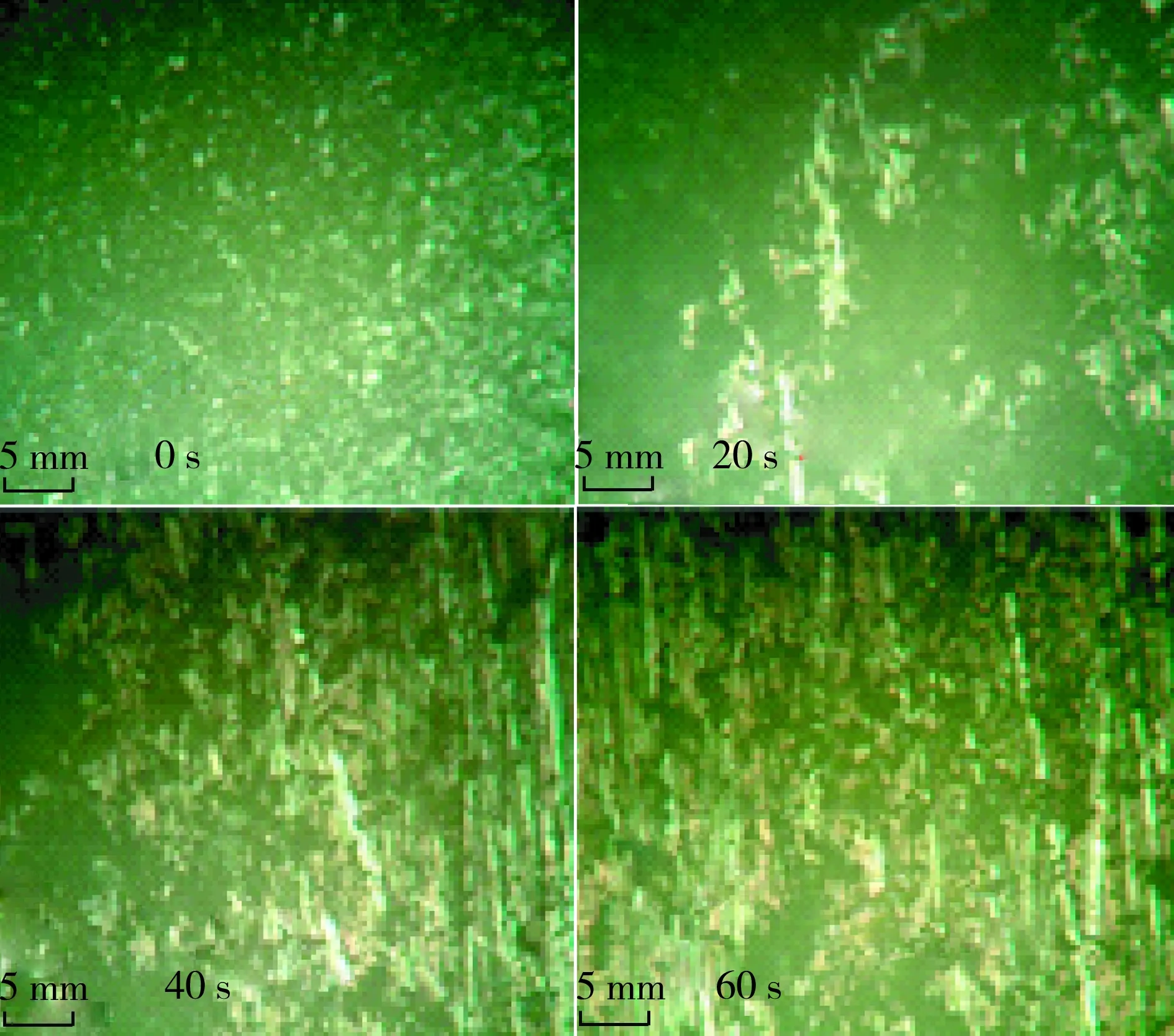

对比加入粉末量为1、3 g时的粉末层破坏过程,结果见图2、图3。无论粉末量加入多少,粉末层的破坏形式基本一致,包括完整破坏、局部破坏、局部破坏扩散、粉末黏附、完全破坏这5个阶段[7]。当加入粉末量为1 g时,粉末较少,粉末层局部破坏比较迅速,而粉末层的局部破坏扩散较慢;当加入粉末量为3 g时,粉末较多,粉末层局部破坏较慢,而粉末的局部破坏扩散较迅速。

图2 加入粉末量为1 g时的粉末层破坏过程

图3 加入粉末量为3 g时的粉末层破坏过程

1.3 真实接触面积比

采用光学试验方法测量真实接触面积比,不仅可以动态观测接触界面状态,还可以借助计算机图像处理技术计算出真实接触面积比,定量表征三体接触表面的粉末层破坏情况[3]。图3所示为真实接触面积比变化曲线。

当加入粉末量为3 g时,粉末较多,起始阶段(0~20 s)真实面积比较大(为95%),形成粉末润滑层,润滑效果较好;20 s之后,试件的真实接触面积比迅速下降(为40%)。当加入粉末量为1 g时,粉末量较小,试件从起始阶段开始就严重磨损,真实面积比较小(为80%)。这说明试件表面粉末量的多少都直接影响到粉末层的形成。当粉末量较多时,起始阶段的润滑效果较好;当粉末量较少时,则直接进入严重磨损阶段。局部破坏阶段(20 s以后)之后,无论粉末量多少,真实接触面积比都会迅速下降,磨损情况较严重。

图4 真实接触面积比变化曲线

2 理论分析

由于存在人为添加固体颗粒等原因,实际生产中上试件、下试件、固体颗粒构成粗糙表面并相互接触[4],即形成三体接触。

在此,模拟所需的表面形貌,通过对微凸体的考虑使模拟表面形貌尽可能接近真实接触表面,综合考虑各种因素建立起三体接触模型。图5所示为三体接触模型。在光滑界面不同初始膜厚的基础上,将设定的表面微凸体高度直接计入膜厚方程,在求解过程中忽略弹性变形[3,8]。膜厚方程见式(1):

h(x,y) =h0+h1(x,y)

(1)

式中:h—— 膜厚;

h0—— 光滑界面初始膜厚;

h1(x,y) —— 表面微凸体的高度。

研究斜形板接触副,其初始膜厚方程见式(2):

(2)

式中:c——斜形板入端的高度;

L—— 板长;

hmax——斜形板末端的高度。

斜形板上模拟的微凸体高度分布函数h1(x,y)为高斯分布。

图5 三体接触模型

3 数值模拟结果

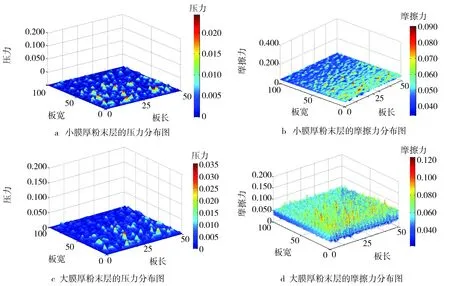

对三体接触粗糙界面特定的微凸体数量、峰值、分布位置进行数值模拟,研究膜厚对接触界面承载和摩擦力的影响。不同初始膜厚对应的膜厚比不同。图6所示为不同膜厚比下的接触界面力学分布图。

当膜厚值较小时,承载较小且承载峰值较少,承载不均匀,容易发生载荷集中,粉末层破坏严重。起始阶段,粉末载荷集中容易发生局部破坏现象,且起始阶段的真实接触面积比较迅速下降。

图6 不同膜厚粉末层接触界面的力学分布图

当膜厚值较大时,承载较大且承载峰值较多,承载均匀,粉末层破坏不严重,润滑效果较好。

膜厚值大则剪切力较大。粉末层局部破坏后,上下试件之间发生相对滑移且剪切力较大,粉末层破坏较快。粉末量较多时,局部破坏扩散现象严重,粉末层局部破坏后真实接触面积比迅速下降。

4 结 语

不同粉末量的粉末层破坏形式基本一致,包括完整破坏、局部破坏、局部破坏扩散、粉末黏附、完全破坏等5个阶段。真实接触面积比定量表征粉末层的破坏过程。建模分析结果显示,膜厚值较大,承载较大且承载峰值较多,承载均匀,粉末层破坏不严重,润滑效果好。同时,膜厚值大则剪切力较大,粉末层局部破坏后,上下试件之间发生相对滑移且剪切力较大粉末层迅速破坏,粉末层局部破坏扩散较快,真实接触面积比迅速下降。

[1] 王伟,孔俊超,顾伟,等.温成形摩擦界面的宏微观试验特性研究[J].摩擦学学报, 2016,36(2):242-248.

[2] 王伟,刘小君,刘焜.颗粒流润滑过程中粉末层的微观破坏形式和机理分析[J].摩擦学学报,2012,32(3): 258-263.

[3] 孔俊超.软三体摩擦界面的光学法原位观察和理论分析[D].合肥:摩擦学研究所,2016:20-25.

[4] WANG W B, WANG W,LIU K.Analysis of the mechanical properties of large particles in the contact process and their impact on powder lubrication [J].Tribology-Materials, Surfaces & Interfaces, 2015,9(2):99-104.

[5] 胡兆稳,刘焜,刘小君,等.表面形貌变形对塑性成形滑动接触界面摩擦的影响[J]. 摩擦学学报,2015, 35(4):368-377.

[6] 杨本杰,刘小君,董磊,等.表面形貌对滑动接触界面摩擦行为的影响[J].摩擦学学报, 2014, 34(5):553-560.

[7] WANG W, LIU X, XIE T,LIU K. Effects of sliding velocity and normal load on tribological characteristics in powder lubrication [J].Tribology Letters, 2011, 43(2): 213-219.

[8] 黄平,孟永钢,徐华.摩擦学教程[M].北京:高等教育出版社,2008: 306-317.

——纪念摩擦学创始人乔斯特博士诞生100周年