基于ADAMS的双因素作用下小型客车同步时间研究

陈 雷 程凤军 王 静

(常州轻工职业技术学院 江苏 常州 213164)

引言

随着生活水平的不断提高,人们对汽车的可靠性和舒适性提出了更高要求。汽车的换挡性能是制约其可靠性和舒适性的一个关键因素[1]。由于汽车产量大大增加,成本大大降低,私家车主和公共汽车驾驶员对汽车的换挡性能提出了更高的要求。换挡性能主要由传动系统的变速箱来实现[2],如今,变速器种类很多,传统的机械式手动变速器由于功能较为完善,故障率较低,因此应用于很多车型上。变速箱中起到换挡作用的关键部件是同步器[3],它使变速箱的输入端与输出端先同步再啮合,起到降低换挡冲击的作用,减轻驾驶员的疲劳,延长变速器的使用寿命,提高汽车行驶安全性和乘坐舒适性[4]。

1 转动惯量的转换

惯性式同步器是依靠摩擦作用实现同步的,其摩擦锁止元件可以是锥面。同步器输入端的零件包括变速器的一轴、离合器从动盘、中间轴及其所有齿轮(中间轴与其上的齿轮过盈配合以键联接,相当于一个整体)、与中间轴齿轮相啮合的二轴各挡齿轮及锥环等[5]。输入端等效转动惯量Jc的计算步骤为:先求得各零件的转动惯量,然后按不同挡位转换计算到待挂挡的齿轮上。

2 同步器UG模型的建立

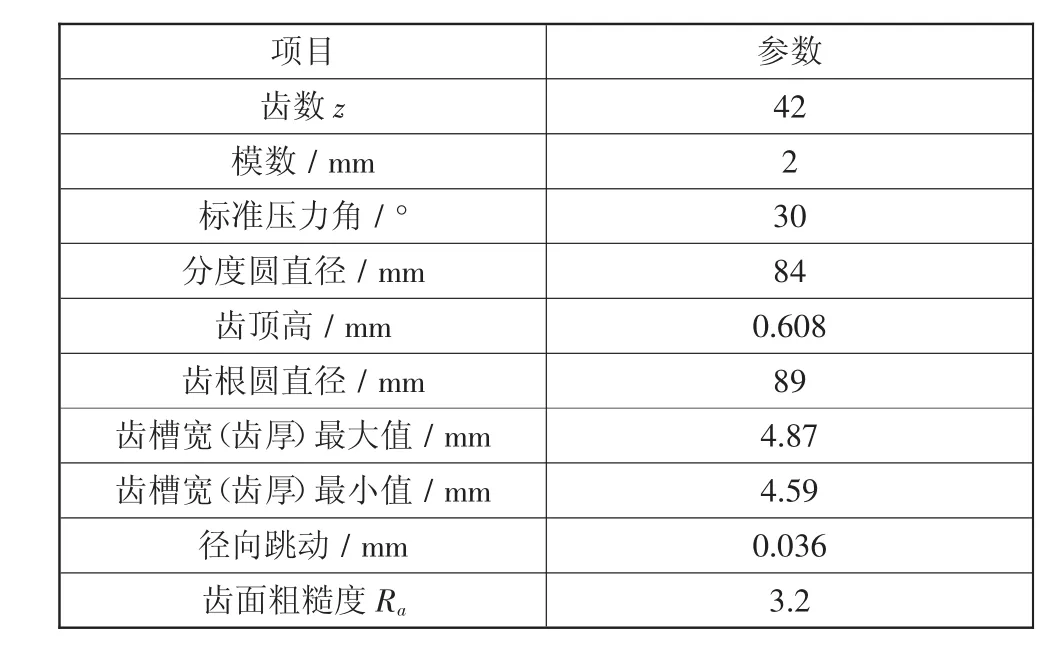

先绘制出渐开线花键一个齿形的一侧渐开线,再通过镜像得到完整的齿形,进而通过拉伸、阵列、布尔运算等变换,最终得到所需部件的三维模型。接合套模型的几何参数见表1。

表1 接合套内花键相关参数

绘制完接合套,再将接合齿圈、同步环、花键毂、滑块依次绘出,运用自底向上的装配方法将这些零件装配起来。参考部件间的轴向间隙、端面间隙以及其他空间位置关系,采用同心对齐、接触等装配方法[6],最终建立的同步器模型如图1所示。

图1 同步器UG装配图

3 同步器模型仿真分析

输入端转动惯量、输出端转动惯量、传动比、输入端转速、输出端转速以及摩擦系数等参数对同步器仿真模型的建立以及后来的仿真过程模拟起到至关重要的作用。

在部件之间添加运动副,以模拟实际的同步器工作过程。接触条件的添加与设置是否准确是仿真成功与否的关键所在。本文采用的ADAMS模型需添加5处约束:接合齿圈和接合套、接合齿圈和同步环、接合套和花键毂、接合套和同步环、花键毂和同步环等[7-9]。

将仿真时间设置为0.7s,步数为500步。所得仿真曲线如图2所示。

图2 仿真结果曲线

将同步器原有的4个阶段划分改成更为细致的8个阶段划分,以便清晰地研究同步器的工作过程。该 8 个阶段划分依次为 0-a、a-b、b-c、c-d、d-e、e-f、f-g、g-最后。接合套的运动过程是仿真结果的一条主线,接合套位移变化曲线如图2中最下方的实线所示。其余2条曲线分别为接合齿圈角速度变化曲线(见图2中的中间曲线)以及同步环角速度变化曲线(见图2中最上方的曲线)。接合套从挂挡开始向目标挡位移动过程中,位移的变化都反映在图2中。

从图2可以看出:

1)仿真各阶段接合套的位移变化、同步环及接合齿圈的角速度变化都符合同步器的实际运行情况;

四是加强信息化建设,利用信息网络技术和计算机数字模拟分析,对预算执行实时监控,以实现预算执行的规范化和精细化。

2)仿真结果表明,同步时间为0.467 s。而根据理论计算公式计算所得出的理论同步时间为0.471 s,误差大约为0.8%,仿真误差很小。所以仿真结果可信,仿真模型准确。

3.1 换挡力对同步时间的影响

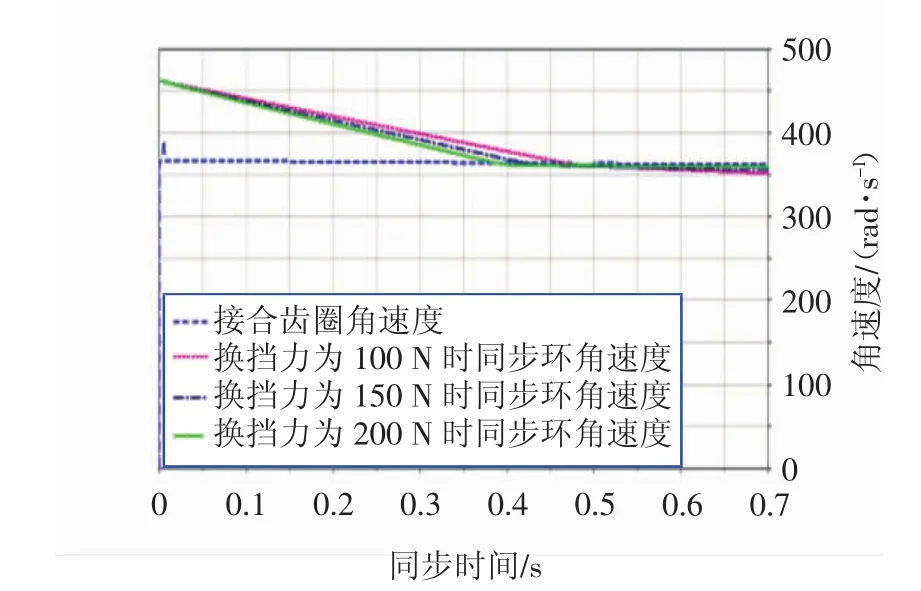

换挡力是人为施加的,使得接合套上受到不同大小的换挡力。在完成100N换挡力的仿真以后,不修改其他参数,将换挡力设置为150N和200N,得到如图3所示的结果。

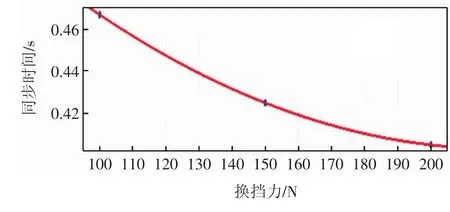

从图3可以看出,随着驾驶员施加的换挡力增大,同步时间减小。其结果可由MATLAB编程得到的拟合曲线更为清晰地表达出来,如图4所示。

图3 不同换挡力下的仿真结果

图4 同步时间与换挡力的关系曲线

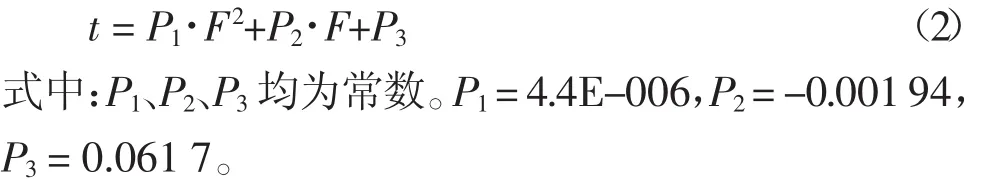

该拟合曲线所使用的拟合方程如下:

将换挡力F代入方程式(2),可近似算出同步时间。

同样可得到转动惯量、摩擦系数等对同步时间影响的拟合曲线和拟合方程式。

3.2 双因素交互作用对同步时间的影响

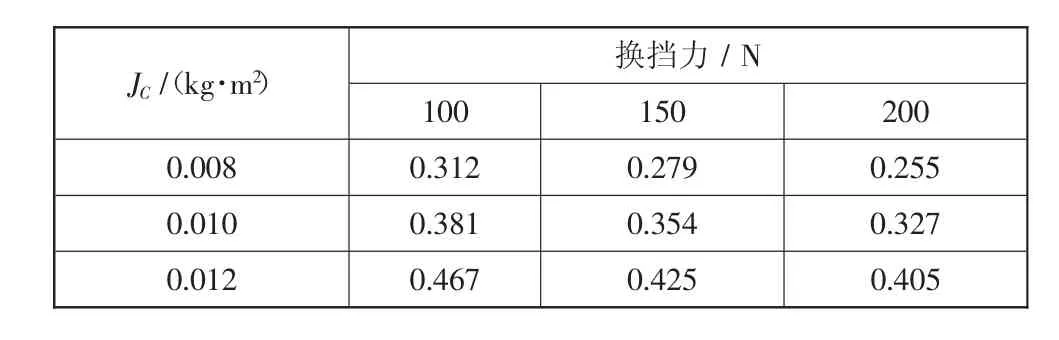

在上述仿真结果的基础上,研究双因素交互作用对同步时间的影响。表2为摩擦系数μ=0.1的情况下,JC与F交互作用下的同步时间。通过纵向与横向比较,为各个参数在同步时间的影响水平上划分等级,为以后的同步器生产制造和优化设计提供参考意见。

表2 转动惯量与换挡力交互作用下的同步时间s

通过分析表2的数据可知:

1)当输入端转动惯量JC确定时,改变换挡力F的大小,最大同步时间差为0.042 s,其他的时间差大致在0.02~0.03 s之间。

2)当换挡力F确定时,改变输入端转动惯量JC的大小,最大同步时间差为0.086 s,其他的时间差大致在0.069~0.078 s之间。

3)相比较而言,改变转动惯量所带来的最大同步时间差大于改变换挡力,并且改变转动惯量时其他的时间差范围都大于改变换挡力。

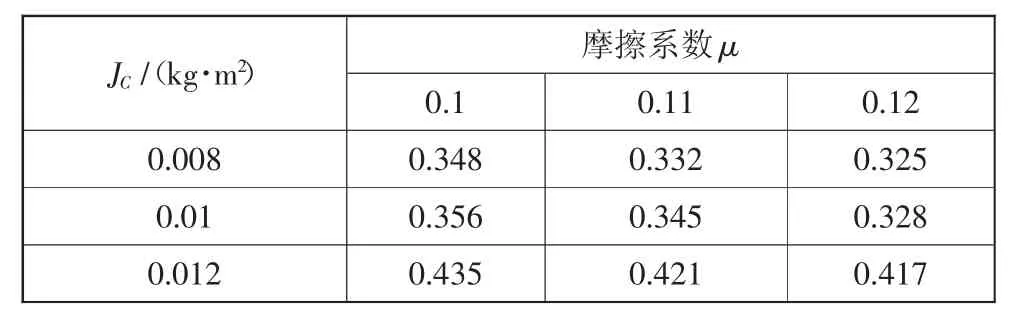

同样可得到如表3所示的转动惯量与摩擦系数交互作用下的同步时间。

表3 转动惯量与摩擦系数交互作用下的同步时间s

4 结论

1)通过研究双因素交互作用对同步时间的影响可知,换挡力对同步时间的影响没有输入端转动惯量大。但是在同样条件下,改变换挡力所带来的最大时间差及时间差范围都高于改变摩擦系数,换挡力的优先级明显高于摩擦系数。3者的优先级顺序为:输入端转动惯量>换挡力>摩擦系数。

2)由于数据点不足,所得同步时间拟合曲线不是太精确,有待更深入研究。

3)未来进一步的研究重点为分析三重因素对同步时间的影响。

1 张文鑫.基于虚拟样机技术的汽车同步器设计[D].上海:上海交通大学,2011

2 周帅.汽车手动变速器同步器的建模与仿真研究[D].武汉:武汉理工大学,2011

3 袁英平.微车同步器三维设计与运动分析[D].武汉:武汉理工大学,2011

4 张福龙.基于虚拟样机技术的汽车变速器换挡性能研究[D].上海:上海工程技术大学,2013

5 董晓露.变速箱用同步器的设计与应用[J].机械管理开发,2012(3):123-125

6 周成,钱海峰,崔志富,等.应用UG开发三维农机零件[J].现代化农业,2005(11):32-33

7 陈峰华.ADAMS2012虚拟样机技术从入门到精髓[M].北京:清华大学出版社,2013

8 Lovas L,Play D,Marialigeti J,etal.Modelling ofgear changing behavior[J].Periodica Polytechnica Transportation Engineering,2006,34(1-2):35-58

9 Bencker,M.Nussbauner,B.Schlecht.Gearshift-com fort oriented transmission and drive train simulation at BMW[J].Simpack News.2005,9(1):1-5