皮带输煤暗道通风排尘改造方案优化研究*

陈景序,荆德吉,葛少成,马 恒

(辽宁工程技术大学 安全科学与工程学院,辽宁 阜新 123000)

0 引言

皮带输煤暗道内部运输作业基本方式主要依赖皮带输煤系统,而随着煤矿选煤或洗煤等生产环节产量的不断增大,造成输煤作业时暗道内部粉尘污染严重[1-3]。暗道内部粉尘浓度超过国家标准的主要原因是输送过程中密闭导料槽内煤料受运输过程中的碰撞和振动冲击,及紊乱气流所形成复杂卷吸混合作用下,内部高速含尘气流在出口或覆膜滤袋除尘器破口处发生逃逸现象。逃逸的微细粉尘长时间悬浮于密闭工作空间内,极易诱发安全生产隐患和严重肺部疾病(CWP)[4-5]。

悬浮的粉尘由于其自身物理特性可长时间悬浮在暗道内部空间,研究显示悬浮粉尘的主要运动特征,受风流变化影响较为明显,国内外专家学者对此种类粉尘运动规律展开了大量研究[6-10]。陈举师,蒋仲安等[11]通过采用相似实验和数值模拟的方法,分析了多影响因子条件下煤尘在巷道内部的分布规律。Camelli等[12]使用CFD模拟方法开发出更实际的计算流体动力学方法来验证地下粉尘污染物扩散及其气流动力学。Widiatmojo等[13]通过采用示踪气体结合数值仿真的方法描述了通风系统扩散特性,有利于检测矿井通风网的泄漏问题。因此,依托计算流体力学理论进行数值模拟分析,探索皮带输煤暗道内粉尘运移规律及其浓度分布特点,给出合理通风参数,为优化输煤暗道通风除尘方案设计提供理论基础。

1 现场工程概况

平朔公司木瓜界选煤厂给料机下料处264暗道输煤,现有通风方案采用一压两抽的通风除尘方式。在机尾安全出口设置一台zk25水暖型空调机组供风制热,机头设置2台T35/1.1 kW局扇进行抽风,来承担输煤暗道内悬浮粉尘的清除工作。全负荷输煤工作允许4台给料机同时工作,现场产尘量较大,而人员出入安全门造成短路风流,暗道内部不能形成有效的排尘风速,严重限制了悬浮粉尘的排除和稀释,暗道内部粉尘浓度严重超过国家标准。现有通风除尘方案如图1所示,图1中箭头方向代表该方案内部风速风流场的运移方向。表1为输煤暗道工作面主要参数。

表1 输煤暗道工作面参数

图1 264输煤暗道通风除尘方案现状Fig.1 264coal conveyer handling conduit ventilation dedusting program status quo

根据GBZ/T 192.1-2007《工作场所空气中粉尘测定》分别在内部呼吸带高度1.6 m位置处共布置5个测点,在输煤工作进行时分别对暗道粉尘浓度、分散度进行测量,暗道内部测点布置如图2布置。未采用改造方案密闭现场时悬浮粉尘分散度测定结果如表2所示。

图2 暗道测点布置方案Fig.2 Underground track layout plan

结合表2实测数据显示暗道未密闭时,现场粉尘污染严重,各测点数据显示粒径小于5%的粉尘分散度占比较大。测点1处小于5%的粉尘分散度比其他位置略低,是由于风流卷吸作用下小粒径粉尘随风流方向迁移,导致大粒径粉尘占比增大;同理测点4处受尾部局扇影响,粒径小于5%粉尘分散度有所降低,但不明显;测点2,3处风流场趋于静止,粉尘大量集聚;测点5粒径小于5%以下粉尘分散度反而上升,是由于机尾的粉尘集聚,风流场短路而形成的。

表2 悬浮粉尘分散度测定Table.2 Determination of suspended dust dispersion

2 数值分析

2.1 数学模型的选定

为了准确描述皮带输煤暗道中较小粒径的粉尘受流场中拖拽力、压力梯度、重力等影响而发生运动轨迹的偏差。忽略粉尘运动或碰撞而产生的边缘流场变化对暗道内气相湍流场运动状态改变,故而只考虑流场的运动状态。用于描述运动流体中不可压缩流体的动量,热和质量传递过程的稳态方程组被称为Navier-Stokes方程。使用N-S偏微分方程通过离散化和数字化可用于分析解决气固两相流中颗粒相运动。

连续性方程:

(1)

动量守恒方程:

(2)

相间曳力模型:

(3)

(4)

式中:ε=i时代表颗粒相,ε=j时代表气相;α为质量浓度,mg/m3;t为时间,s;τ为应力张量;SM为动量源;ρ为密度,kg/m3;u为速度,m/s;dp为颗粒粒径,um;μ为动力粘度,Pas;β为相间动力传递系数;Cd为曳力系数。

2.2 几何模型的建立

本文主要对皮带输煤暗道内通风系统进行模拟分析。为简化风流流场计算,对暗道内设备模型简化构建,设横截断面底为4.2 m,壁高5.8 m,长度设为140 m的长方体,工作面上有振动给料机、皮带、覆膜滤袋脉冲除尘器、密封带等各种除尘设备均以标准几何体进行表示。采用solidworks绘图软件绘制皮带输煤暗道的三维几何模型,并采用CFD软件网格划分程序进行划分,获得的几何图形如图3所示。

图3 物理模型网格划分Fig.3 Physical model meshing

2.3 边界条件设定与模型假设

根据皮带输煤暗道内现场情况及实测数据,给出数值模拟主要设置参数,设置参数如表3所示。

表3 颗粒元边界条件参数设定Table.3 Particle element and boundary condition set

根据粉尘在气相流场中的逸散规律,将气体相流动视为不可压缩的连续介质流动或连续流体相稳定流动,忽略重力影响;将逃逸的粉尘视为分布在暗道流域内部球型粉尘颗粒无凝并、分裂或破碎,并考虑重力影响;计算过程中忽略煤尘颗粒与颗粒之间的作用力,以及粉尘对气相流场的影响,只考虑气相湍流夜里作用对粉尘运动尺度的影响[14-15];将机尾设为风速入口,皮带、支架等设备按照平面边界处理,假定暗道内部实现了全封闭,无漏风问题。

2.4 数值模拟结果及分析

在实际模拟过程中根据《煤矿安全规程》及国家对运输机巷内风速相关标准规范规定,沿x轴正方向施加压入式通风速度矢量v,逐步增加风速v由0.25 m/s至0.40 m/s,得出4种类通风风速条件下暗道空间内粉尘浓度的沿程分布效果,如图4所示。

图4 输煤暗道粉尘浓度分布Fig.4 Distribution of dust concentration in coal conveyer handling conduit

由图4中可以看出,在暗道内施加x正方向压入式通风风速为0.25,0.30,0.35 ,0.40 m/s时,皮带输煤暗道内部粉尘浓度分布规律。粉尘自各尘源位置发出后,受正压风速流场推动作用下沿x轴正方向运移,粉尘运移规律较为单一。当排尘风速较小时,粉尘受到的曳引作用及紊流脉动作用小于阻力等作用力,在内部翻滚不易排出巷道,机尾漂浮的粉尘集聚在通道中部,中部粉尘浓度为最大值。由于出口条件设置为冻结,不发生反弹,在连续通风的条件下,中后段粉尘浓度呈现出缓慢下降的趋势。不同风速条件下的粉尘浓度沿程变化均呈现一致的规律。从除尘效果来看当风速达到0.35 m/s时,最大粉尘浓度为3.2 mg/m3,降至国家标准的最大粉尘浓度4 mg/m3以下,然而随着风速的增加,粉尘浓度并未发生明显下降,故选择0.35 m/s为最优化风速。

3 通风除尘方案优化设计

为获得较准确的设备选型指导参数,依次对需风量、通风阻力分布、需热量进行计算。考虑系统内部设施的复杂性,本着便于实施、维护与使用经济性原则,设计过程中选择可变频风机组对通风性能进行动态调节。

3.1 皮带输煤暗道通风计算

3.1.1 现场风机需风量计算

依据模拟结果计算现场通风需风量,依据GB21455-2008《通风除尘风机参数计算标准》,264暗道优化排尘风速为0.35 m/s,获得暗道最优需风量。

依据最优排尘风速对暗道需风量计算:

Q=V×S

(5)

式中:Q为风量,m3/s;S为掘进巷道的断面积,m2;V为巷道断面风速,m/s。

通过以上计算,求得输煤暗道所需风量为30 693.6 m3/h。

3.1.2 暗道通风阻力分布

本文中输煤暗道通风阻力实地测量较为复杂,为了解矿井通风系统的阻力分布情况通过假定暗道内部完全密闭条件下获得暗道通风阻力图,获得的优化排尘风速下的264暗道阻力分布如图5所示,可以看出264暗道最大通风阻力为245.94 Pa。

图5 优化排尘风速下的264输煤暗道阻力分布Fig.5 The optimizes resistance distribution of ventilation dedusting on 264 coal conveyer handling conduit

3.1.3 换热量计算

当地气象局气象统计数据显示冬季最低气温为-26℃,为防止冬季输煤过程中煤块发生结冻,送风机需要采用空调风机实现冬季供暖。根据供暖设计可知风机出风口温度需达40℃,计算该巷道的换热量:

P=QρcΔt/3 600=747.68 kW

(6)

式中:Q为巷道通风量,Q=30 693.6m3/h;ρ为空气的密度,1.29 kg/m3;c为空气的比热,1.03 kJ/kg×℃;Δt为空气的温差,℃。

通过以上计算,根据输煤暗道所换热量747.68 kW,为现场选得最佳热风机型号。

3.2 通风除尘风机组现场布置方案设计

依托现场情况通过设立密闭风门、降低通风阻力来使风机高效运行。依托现场漏尘特点初步制定3种通风除尘方案。

方案①:采用抽出式通风。将存在内部漏风的相邻废弃通道封闭,将机头房人员通道和设备通道用双扇风门封闭以杜绝漏风,依据暗道需风量和阻力选择FBN05/7.5 kW抽出式局扇,风机工况点采用变频调节,适时调整工况。布置方案如图6所示。

图6 方案①Fig.6 Scheme①

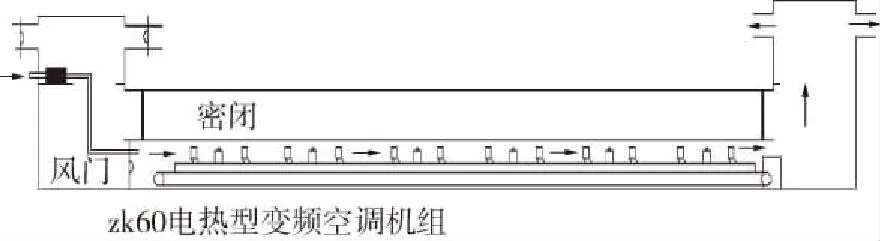

方案②:采用压入式通风。考虑暗道需要保暖,机尾采用zk60变频空调机组送风,机尾暗道设置风门,风筒穿过风门供风,机头房风门处于常开状态,如图7所示。

图7 方案②Fig.7 Scheme②

方案③:联合式通风。基于方案②通风动力不足的缺点,根据“风机串联,风量不变风压增加”的原则,对机头房进行封闭,增设1台抽出式局扇,型号为FBNO5/7.5 kW,如图8所示。

图8 方案③Fig.8 Scheme③

由于木瓜界输煤暗道没有供暖系统,暗道距地表较近,暗道温度受地表温度影响较大,冬季温度较低情况下给料机易发生结冻。暗道主要需要依靠空调机组为作业设备提供热量来避免设备结冻,所以该方案①排除;但由于空调机组内部有过滤装置和换热装置,随着机器设备增大,过滤装置和换热装置阻力也随之增加,现有设备不足以克服暗道245.94 Pa的阻力,排除方案②。考虑单独使用空调机组动力不足,采用一压一抽方式布置FBN05/7.5 kW局扇进行补偿除尘,布置的空调送风机组和抽出式局扇均采用变频调节,既能保证联合风机工况点处于合理区域,又起到节约能耗的作用。基于上述,方案③为优选通风除尘方案。

3.3 实测数据与模拟结果对比分析

采用上述通风除尘方案③一压一抽联合式通风系统进行改造,对漏风处实施封闭处理,可使暗道内部形成有效除尘风流场。采用粉尘浓度测试仪在标定测点进行测量,每个测点的测量次数均不少于3次,通过调节变频风机风速,获得不同风速条件下测量结果,并结合模拟结果进行对比分析。实测粉尘浓度数据见表4。

表4 不同风速条件下各测点实测粉尘浓度Table.4 Dust concentration under different wind speedconditions at each measuring point

通过表4现场实测各测点位置数据显示,输煤暗道内部机尾处风门测点1处,由压入式风机提供稳定的正压风速,卷吸机尾处逃逸或悬浮空气中粉尘向机头处吸尘风机运移;然而粉尘在测点2,3处形成集聚,造成粉尘浓度随风速移动方向形成逐步上升趋势,导致测点3处粉尘浓度上升为最大;上述方案③中机头处设置2台变频抽出式局扇,在吸尘口处形成稳定负压场,悬浮在暗道内部的小粒径粉尘受风流场曳力作用下再次发生明显增速移动,跟随风流由局扇排出暗道,使暗道内部测点4,5处粉尘浓度降低。

粉尘在流场中的运移状态呈现出很强的“跟随性”,易被气流输运而不易实现重力分离或沉降,在机头机尾处形成的稳定流场,可有效降低粉尘浓度,而在暗道中段风速有所衰减,粉尘集聚,浓度最高。

4 结论

1)基于气固两相流理论模型研究暗道内部风速流场干涉悬浮粉尘运动,获得不同排尘风速条件下粉尘浓度分布。模拟结果显示虽然较大风速有利于粉尘的稀释及排出,然而随着风速的增大,降尘效果改善不明显,为避免引发粉尘二次飞扬,依据模拟结果选择0.35 m/s时为最优排尘风速,为优化暗道通风改造方案提供了理论依据。

2)通过计算分析了暗道冬季最低需热量,暗道内部通风阻力,依据计算结果对除尘方案提供设备选型基础,对比分析各除尘方案,优选设计方案③一压一抽联合式通风除尘方案进行工程改造。

3)采用一压一抽联合式通风进行通风改造后,获得了良好的降尘效果,满足除尘技术要求,该设计即保证除尘性能,又能起到节约能耗的作用,对治理连续输煤作业过程中的粉尘污染具有重要实践指导意义。然而单纯使用通风除尘并不能从根本解决粉尘污染问题,还应该深入现场粉尘污染源头,分析粉尘污染特征,为治理粉尘污染提出更合理的改进意见。

[1] 郭雁飞, 周建新, 陈卫红. 粉尘危害事件调查分析[J]. 中国安全生产科学技术, 2009, 5(4):80-84.

GUO Yanfei, ZHOU Jianxin, CHEN Weihong. Investigation and analysis of dust hazard incidents[J]. Journal of Safety Science and Technology, 2009, 5(4): 80-84.

[2] 孙百存, 甘小根. 带式输送机转载装置的研究与应用[J]. 煤矿机械, 2009 (5):120-121.

SUN Baicun, GAN Xiaogen. Adhesive tape conveyer reprint installment research and application [J]. Coal Mine Machinery, 2009(5): 120-121.

[3] 贾惠艳, 马云东. 选煤厂输煤系统转载点粉尘产出控制技术[J]. 环境污染与防治, 2007, 29(10):767-770.

JIA Huiyan, MA Yundong. Generation control techniques of coal dust of transferring points of the coal transportation system in the coal selection plant [J]. Environmental Pollution and Control, 2007, 29(10): 767-770.

[4] 葛少成, 邵良杉, 齐庆杰. 选煤厂转运点除尘方案模拟优化设计[J]. 辽宁工程技术大学学报, 2007, 26(6):805-808.

GE Shaocheng, SHAO Liangshan, QI Qingjie. Simulation and optimal design of dust removal scheme of transshipment point in a coal washery [J]. Journal of Liaoning Technical University, 2007, 26 (6): 805-808.

[5] 施春红,欧盛南,金龙哲.矿井粉尘运移规律性的试验研究[J]. 北京科技大学学报, 2007, 29(2): 1-5.

SHI Chunhong, OU Shengnan, JIN Longzhe. A study and analysis on the law of motion of the coal dust [J]. Journal of University of Science Technology Beijing, 2007, 29(2): 1-5.

[6] 张茂宇, 贾福音. 煤矿井下粉尘监测、防治技术的现状与趋势[J]. 中国安全生产科学技术, 2011, 7 (12):188-191.

ZHANG Maoyu, JIA Fuyin. Situation and trend on dust monitoring & control technologies in underground mine [J]. Journal of Safety Science and Technology, 2011, 7(12): 188-191.

[7] 王晓珍. 煤巷掘进过程中粉尘浓度影响因素分析[J]. 中国安全生产科学技术, 2011, 7(4): 75-79.

WANG Xiaozhen. Analysis of dust concentration influence factor in coal roadway driving [J]. Journal of Safety Science and Technology, 2011, 7(4): 75-79.

[8] 李雨成, 李智, 高伦. 基于风流及粉尘分布规律的机掘工作面风筒布置[J]. 煤炭学报, 2014, 39(S1):130-135.

LI Yucheng, LI Zhi, GAO Lun. Arrangement of air duct in tunneling working face based on the distribution laws of airflow and dust [J]. Journal of China Coal Society, 2014, 39(S1): 130-135.

[9] 张建卓, 祝天姿, 高猛, 等. 综掘面风幕集尘除尘系统的参数优化与数值模拟[J]. 中国安全科学学报, 2011, 21(4): 128-131.

ZHANG Jianzhuo, ZHU Tianzi, GAO Meng, et al. Parameter optimization and numerical simulation of dust-collecting and dedusting system with air curtain in fully mechanized excavation face [J]. China Safety Science Journal, 2011,21(4): 128-131.

[10] Yuqing FENG, TIM SWENSERSMITH, PETER J WITT, et al. CFD modeling of gas-solid flow in an internally circulating fluidized bed [J]. Powder Technology, 2012, 219: 78-85.

[11] 陈举师, 蒋仲安, 姜兰. 胶带输送巷道粉尘分布及其影响因素的实验研究[J]. 煤炭学报, 2014, 39(1): 135-140.

CHEN Jushi, JIANG Zhongan, JIANG Lan. Experimental research on dust distribution and its influencing factors in belt conveyer roadway[J]. Journal of China Coal Society, 2014, 39(1): 135-140.

[12] CAMELLI F E,BYRNE G, LOHNER R.Modeling subway air flow using CFD[J]. Tunneling and Underground Space Technology, 2014,(43): 20-31.

[13] WIDIATMOJO A, SASAKI K, SUGAI Y. Assessment of air dispersion characteristic in underground mine ventilation: Field measurement and numerical evaluation[J]. Process Safety& Environmental Protection, 2015,93(13): 173-181.

[14] 荆德吉, 葛少成. 闭环回旋控尘技术的三维数值模拟研究[J]. 中国安全生产科学技术, 2015, 11(3): 79-84.

JING Deji, GE Shaocheng. Study on 3D numerical simulation of closed-loop dust control technology [J]. Journal of Safety Science and Technology, 2015, 11(3): 79-84.

[15] 张大明, 马云东. 输煤巷道通风排尘特征参数数值模拟优化研究[J]. 安全与环境学报, 2012, 2(1): 178-181.

ZHANG Daming, MA Yundong. New numerical simulation for optimizing the characteristic is parameters of ventilation dedusting in the coal conveyer roadway [J]. Journal of Safety and Environment, 2012, 12(1): 178-181.