LNG船船体详细设计

王守桂, 陈思龙, 韩 炯

(1.招商局重工(江苏)有限公司, 江苏 南通226116; 2.上海船舶工艺研究所, 上海200032)

0 引 言

当前的传统设计模式下,船舶设计周期分为3个不同阶段,分别是基本设计、详细设计、生产设计。各设计阶段基本都是由不同的设计公司独立开展的。随着设计技术、设计软件的更新进步,很多大型船厂有能力同时承担详细设计和生产设计,有利于详细设计与生产设计相结合,使详细设计向生产设计延伸,生产设计扩展到详细设计[1],使生产设计和详细设计人员进行良好的沟通和互动,使设计更符合船厂建造能力。

以招商局重工(江苏)有限公司在建项目LNG船为例,该船的基本设计由瑞典公司设计,详细设计和生产设计由本厂技术中心船体室设计。为提高设计质量并使设计更适应船厂设计理念和生产需要,本文在详细设计结合生产设计及工艺要求方面进行探讨。

1 详细设计延伸至工艺文件

详细设计图纸须充分考虑船厂现场施工的可能性、快捷性、方便性。在详细设计过程中,就施工中的加工、制造、安装、焊接等工艺性问题,为生产设计提供设计依据。将工艺性问题从生产设计阶段提前至详细设计阶段解决,保障设计可行性。具体步骤如下:

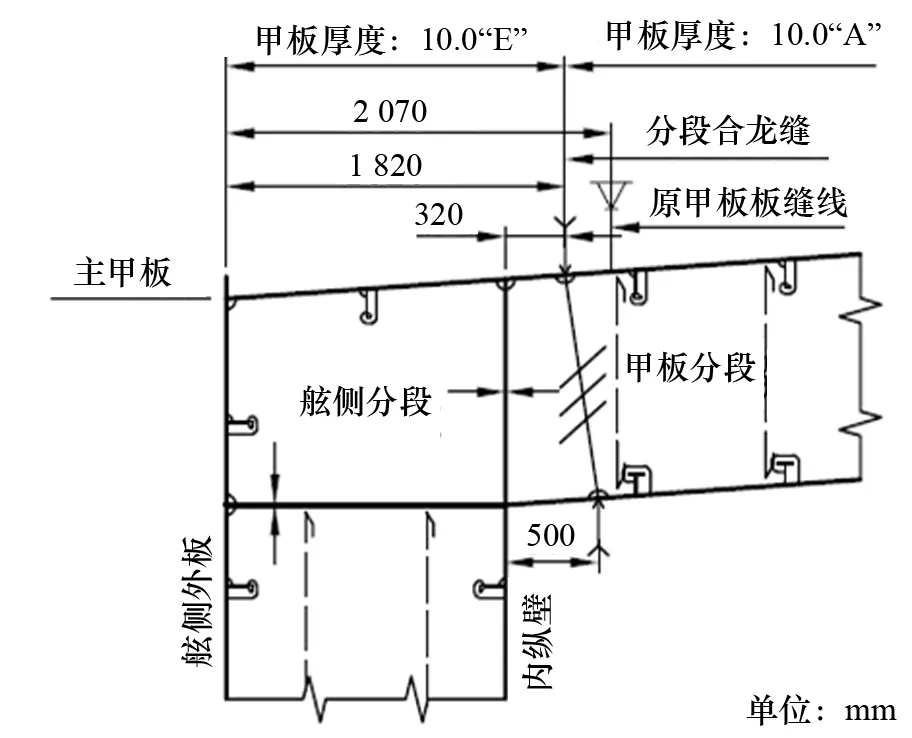

(1) 将分段划分图中的分段缝引入详细图纸。在生产设计时,经常发生设计板缝与分段合龙缝相近的问题,如果不进行板缝调整,板缝距离合龙缝很近会产生窄板条情况,严重影响船体外观的美观性。现场检验时,船舶所有人、船检一般不会同意这样的板缝设计。在生产设计阶段,板缝的布置,特别是不同板厚的板缝线,应严格按照详设图纸,在此阶段修改详设图纸的板缝位置,须经船舶所有人、现场船检同意。如果涉及钢板厚度变化,必须重新送审图中心退审,可能涉及强度分析计算,退审周期长,严重影响生产进度。因此,提前在详细设计阶段解决板缝与合龙缝冲突的问题,有利于提高生产设计效率。如图1所示,甲板边板的板缝距离外板2 070 mm,靠舷一侧钢板板厚为10 mm,材质是ABS-E,靠船中一侧钢板板厚为11 mm,材质为ABS-A。为使液罐吊装方便,舷侧分段与甲板分段的合龙缝应布置在距外板为1 820 mm处。经计算评估,板缝移至合龙缝处不影响强度要求,靠舷一侧10 mm处边板的宽度为1 820 mm,满足规范最小宽度(1 800 mm)要求。如果在生产设计阶段才修改此板缝,须重新送船级社退审详细设计图纸,拖延设计进度。

图1 板缝与合龙缝设计

(2) 分段建造方法对详细设计的影响。一般情况,船厂会根据自身的设备、工艺习惯,选择合适的分段建造方法。在详细设计时如果把分段建造方法考虑到设计中去,能降低成本、缩短建造周期、提高生产效率。

上层建筑结构一般按层划分分段,然后每层分段叠加合龙成总组段,同时进行预舾装(设备进舱、管道和电缆敷设、内装和涂装等)作业,待上层建筑区域舾装结束后,进行整体吊装与主船体合龙,实现缩短造船总周期和降低造船成本的目的。上建总组段吊装如图2所示。

图2 上建总组段吊装

在详细设计阶段须预估生活楼结构总组重量,其中包含结构、管系、电气、内装、铁舾重量及重心位置,同时考虑后续管系、焊材、加强等重量,预先对上建总组段整体吊装强度进行分析[2]。根据计算结果,优化结构设计,薄弱处须提前考虑加强方案。吊耳处甲板背面增加加强筋;吊耳下方外围壁换成20 mm 加厚板,材质是A;吊耳处甲板换成16 mm加厚板,材质是DH 36-Z35;加厚板与外围壁板及甲板之间采用全熔透焊;加厚板外侧200 mm 范围内的甲板及外围壁之间采用全熔透焊;吊耳下方窗户孔吊装时不开孔。上建吊装模型分析图及吊耳节点图,如图3所示。

图3 上建总组段模型分析图及吊耳节点图

在详细设计阶段,对主要结构(如舱壁、外板、内底板、甲板等)板缝进行设计时,采用横、纵向直线布置,优化加厚板区域,取消圆角过渡型板缝,最大化利用厂里现有平面拼板流水线,提高拼板、型材安装效率。

(3) 货舱密性要求。LNG船是高危险船,为防止气体泄漏,须对整个货舱做密性试验。货舱内围舱壁的所有纵向角焊缝都采用深熔焊,而横舱壁与甲板、纵舱壁、内底板的连接形式是普通的角焊缝。为保证焊缝满足气密要求,在详细阶段修改基本设计图纸,将角焊缝改成深熔焊,消除焊缝缺陷导致的气体泄漏。

2 生产设计延伸至详细设计

生产设计是在详细设计图纸经船级社、船舶所有人退审后进行的,因此在生产设计阶段必须严格依据详细设计的退审图来完成生产设计。生产设计着眼于生产和技术的准备工作,事先进行统筹规划和综合安排,实行先行设计。如生产设计阶段更改设计内容,没有服从详细设计图纸,必须与船舶所有人或船级社协商,甚至须重新送审船级社。更改手续繁多,势必延误设计周期,阻滞生产设计进行。因此,生产的先行设计应该延伸到详细设计。

生产设计提前介入详细设计阶段,对于影响生产设计的原则性、批量性问题可反馈给详细设计人员,及时修改详细设计图纸,将设计优化提前处理。因此,设计工序提前化,问题早发现、早解决会使后续生产设计更准确化、合理化。

(1) 船体标准节点本厂化。每个设计公司的设计节点型式基本上都不一样,为使LNG船更好地适应本厂的建造标准,在基本设计公司提供的《船体标准节点图册》基础上,更改成本厂以往的通用节点型式,如过焊孔、流水孔、型材贯穿孔、补板型式、型材端部型式、不等高型材对接处理方式等。避免因设计习惯不一致,在生产设计阶段产生低级错误,同时有利于在设计软件中完成对新项目的初始化设置。

(2) 人孔、减轻孔位置合理化。生产设计过程中,板缝排列经常会穿过开孔或者距离开孔很近。如果板缝穿过开孔,特别是门孔、窗户孔在合龙缝处或开孔在2个分段中,此处的门、窗在分段阶段不能安装,影响安装进度。当板缝距开孔小于50 mm时,如图4所示,板缝须进行相应圆弧处理,会产生小尖角,导致板的宽度超出原板宽度,在生产设计时不利于板材套料、板规统一化、钢材利用率的提高。因此,生产设计提前介入,将此问题反馈至详细设计,在详细设计图纸送审前优化开孔位置。

图4 孔与板缝位置

(3) 优化基座下方结构(肋板、纵桁)加强方案。基本设计公司提供的基设图纸仅仅满足强度要求,没有充分考虑到船厂对施工、成本的要求。图5是基本设计图纸的加强方案,基座下方局部板强度从AH 36提高到DH 36。

图5 基本设计方案

在生产设计时,从施工方便、节约成本综合考虑,提出优化基座下方结构(肋板、纵桁)加强方案。图6是优化后加强方案。圆弧焊缝及短直板缝通常使用CO2气体保护焊。水平焊缝改成垂直焊缝后可以采用埋弧自动焊,焊接生产效率高。基座下方全部用高强度钢DH 36取代AH 36,提高结构强度。板缝布置时考虑分段合龙缝位置。零件形状方正,没有缺角,方便零件套料,板材利用率高。

图6 生产设计方案

(4) 专业间协调前期化。以货舱区为例,双层底、舷侧、双层甲板区域主要涉及铁舾、管系、船体等3个专业协调[3]。铁舾专业的永久性检验通道布置;管系专业的压载管、测深管、透气管布置;船体专业的人孔布置。通道布置与管路布置不能相互干涉和阻碍。船体专业须根据通道需求在船体结构上开设通道孔,根据管路需求在船体结构上开设管孔。专业间协调确定好通道布置与管路布置方案,船体专业将通道孔、管孔提前在详细设计图纸中设计好。LNG船的特殊性在于内底板布置有大量的基座来支撑货罐,液罐基座下方附近属于强受力区。如图7所示,通道孔、管孔须尽量避开此区域,不能避开的必须做强度补强。所有专业间协调开孔及补强随同船体详细设计图纸送船级社审查,使设计更为完整化,为生产设计提供详细、准确的设计依据,减少修改。

图7 液罐基座下方结构图

3 结语

在船舶的设计过程中,船厂同时承担详细设计和生产设计时,详细设计阶段应综合考虑本厂建造能力、生产工艺、专业间协调,将可能发生的问题从生产设计阶段提前至详细设计阶段解决,提前预知设计可行性,提高效率,降低后续修改成本。优化、深化详细设计,使设计更符合现场施工,更符合本厂实际情况,从源头开始考虑成本,可以大幅缩短造船周期,减少返修率,提高企业经济效益。

[1] 夏登柱. 将生产设计延伸到详细设计[J]. 船舶与海洋工程,2015(3):75-78.

[2] 王彦,薛鸿祥,朱锦标. 大型液化气船船体结构生产设计优化方案[J]. 造船技术,2017(2):47-51.

[3] 牛海静. 谈船舶生产设计精细化[J]. 造船技术,2015(6):50-54.

[4] 中华人民共和国工业和信息化部.合同设计、详细设计和生产设计相关衔接的基本要求: CB/Z 254-2011 [S].2011.