零售物流中心运作优化的一种T型补货策略

田 歆,罗春林,汪寿阳,陈庆洪,卢美红

(1. 中国科学院虚拟经济与数据科学研究中心,北京 100190;2. 中国科学院大学经济与管理学院, 北京 100190;3. 江西财经大学信息管理学院,江西 南昌 330013;4.中国科学院数学与系统科学研究院,北京 100190;5.上海海鼎信息工程股份有限公司, 上海 201112)

1 引言

大中型零售仓库一般使用立体式货架以提升仓库库容,高度3到10层不定,且货架采用背靠背的布局模式。为了能够快速响应出货订单,按照订单拣选货品并出货,经常会将货架最下方的一层(库位不足则为两层)设为拣货位。仓库人员在进行拣货操作时,直接从低层的拣货位取货至托盘。每个SKU(Stock Keeping Unit)货品对应一个拣货位,匹配通常是固定的,只有在季节更换或者某些货品拣货位数量严重不足时会进行调整。SKU作为库存进出计量的基本单位,已引申为物流管理中货品统一编号的通称,每种货品均对应有唯一识别的SKU号。SKU是大型连锁超市或配送中心物流管理的一个必要的方法。货架高层为货品存储位,存储灵活可变,不固定具体货品,动态存储与调拨以适应物流中心大批量SKU频繁的进出、补货和分拣操作。

从货品进出物流中心的过程来看,零售物流运作主要包含收货、补货、分拣、集货、装运等一系列串行流程环节,其中,存储货品并将货品从存储位补充到拣货位的补货流程,以及衔接在后的分拣流程,是物流中心日常运营且最频繁的关键环节,共同决定了仓储作业效率乃至整个零售企业的物流能力。田歆、汪寿阳和陈庆洪[1]研究并提出了一种分拣优化策略,综合利用仓储布局和储位分配的优化策略来缩短订单的拣货路径,从而减少订单拣货时间以提高物流效率。本文在这一工作基础上,研究当分拣效率提升而补货环节成为瓶颈时,与分拣流程衔接并制约分拣速度的物流补货优化策略。

与物流中心补货策略密切相关的研究是立体仓库的货位分配,国外许多学者对此进行了大量的研究,Berg[2]和Roodbergen和Vis[3]等做了比较全面的综述与分析。Hausman等[4]对自动化立体仓库进行了深入研究,结果发现,对不同储位分配策略的行程时间而言,分类存放策略的效率比随机存放的效率要高40%以上。Ruben和Jacobs[5]研究了仓储系统中的货位分配与批量建构启发式算法。Ang, Lim和Sim[6]在需求因素部分可刻画时构建了货位分配的鲁棒优化模型并得到相应的存取策略。Pan等[7]基于遗传算法设计了“pick-and-pass”仓储系统中货位分配的启发式算法,并通过Flexsim仿真发现该算法比“pick-and-pass”仓储系统中的其它算法更好。Goerigk, Knust和Le[8]则利用精确分解与启发式算法研究了仓储约束时的存储策略问题。

近年来,国内许多学者也对立体仓库的货位分配进行了深入研究。肖建和郑力[9]根据需求的相关性与频率,研究了多巷道仓库中的货位分配问题,建立了货位分配的优化模型并提出了一种结合启发式算法的混合遗传算法。陈璐和陆志强[10]基于混合整数规划模型研究了自动化立体仓库中的货架分配与存取作业路径的优化问题,提出了基于图形的两阶段决策算法。李英德[11]基于SKUs相关性的装箱和货位指派的协同问题,建立了以最小化最大分区拣货处理时间为目标的优化模型,并提出了基于SKUs相关性的SAC算法和基于货物位置的NFDP算法,在此基础上提出了协同解决货位指派和装箱的SAC-NFDP算法。邓爱民等[12]以医药为例研究了自动化立体仓库的货位优化问题。宗晓萍等[13]研究了固定货架系统中的拣选作业优化问题,将优化问题归结为经典的TSP模型,并提出了一种改进遗传算法,结果显示改进遗传算法从拣选路径和优化速度两方面提高了拣选效率。宁浪、张宏斌和张斌[14]将存储货位分配问题抽象为三角形装箱问题,建立了考虑时间因素在内的货位分配模型,并设计了求解的启发式算法。董秉坤、张群和陈志新[15]针对不规则物品的存储与管理,设计开发了灵巧存取物流系统和智能化信息管理系统。徐浩轩等[16]基于企业服务水平研究了第三方仓库的设计与优化;付晓峰、张波和王卫青[17]针对密集式叉车立体仓库的存储特点与作业模式,分析了与出入库作业流程相结合的货位状态数据管理过程,并以出库作业效率为目标优化了货位分配;李鹏飞和马航[18]提出以出入库效率和货架稳定性为优化因素的货位优化模型,并采取病毒协同遗传算法对优化模型进行仿真,结果显示病毒协同遗传算法能有效实现自动化立体仓库货位优化,是提高货物出入库效率和货架的稳定性的一种有效方法。

上述文献对立体仓库货位分配问题的研究取得了不少成果,但都局限在货位相对较少的情形,难以应用于大中型现代化立体仓库或零售物流中心中。另一方面,这些研究在理论层面上做出了很好的贡献,但基本上都忽略了算法在实际企业中的易操作性以及运营成本问题。面对大中型现代化立体仓库与零售物流中心的补货优化需求,如何合理地存放货品并进行补充,以提升仓库的作业效率,是一个非常重要的现实问题。本文在上述研究的基础上,立足中国物流信息化的多年实践成果,结合虚拟商务理论的“综合集成、整体优化”思想[19,20],提出了一种T型补货优化策略,并详细介绍了相关算法。加载了T型补货算法的仓储管理系统(Warehouse Management System, WMS)被成功地应用于我国一批知名零售企业,极大地提高了物流中心的作业效率,提升了企业的经济效益。

2 仓储结构与货位编码

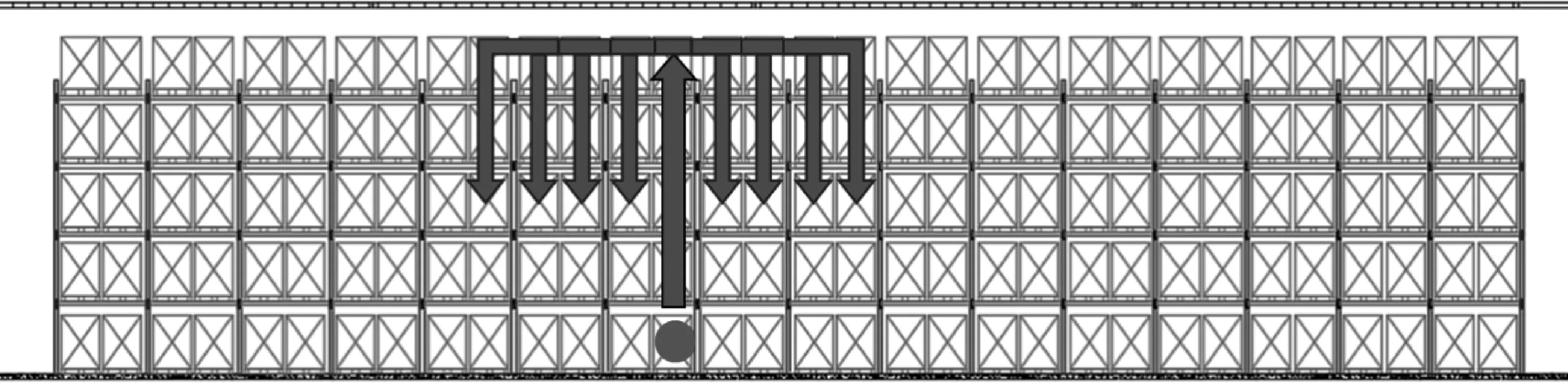

如上所述,大中型零售仓库一般都使用3至10层的立体式货架,且货架采用背靠背的布局模式,如图1所示,其中货位编码是仓储作业的一个重要信息。

图1 物流中心立体式货架布局

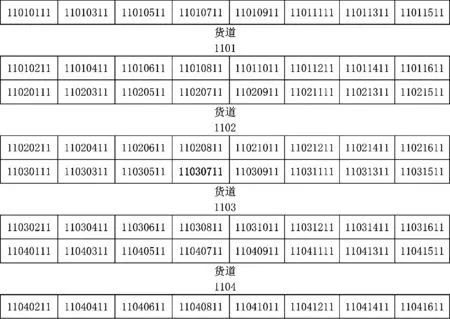

图2所示为某零售企业大型物流中心的平面布局,以图中画圈处为例,图3所示为该区域的详细货道、货架与货位编码及其平面分布。WMS系统记录了每一个货架与货位的条码数字和货架布局,物流中心每一货位也粘贴了该条码数字及用于扫描录入的二维条码。这种货架布局与货位的编码记录对补货优化研究提供了基础资料和前提条件。

货架上货位编码是由货区-货道-货架-列-层构成,如图3中货位编码11030711,表示11(货区)-03(货道)-07(货架)-1(列)-1(层)。通常一个货架空间可以放2列托盘,即07货架还有另一列11030721。沿着货道,一侧是奇数货架,另一侧则是偶数货架。

图2 某客户企业仓库平面布局图

图3 区域货架与货道平面布局

零售物流中心一般有整托拣货、整箱拣货和拆零拣货三种拣货方式。本文以最为常见的整箱拣货为例来讨论相对应的T型补货优化策略。

3 T型上架算法与补货策略

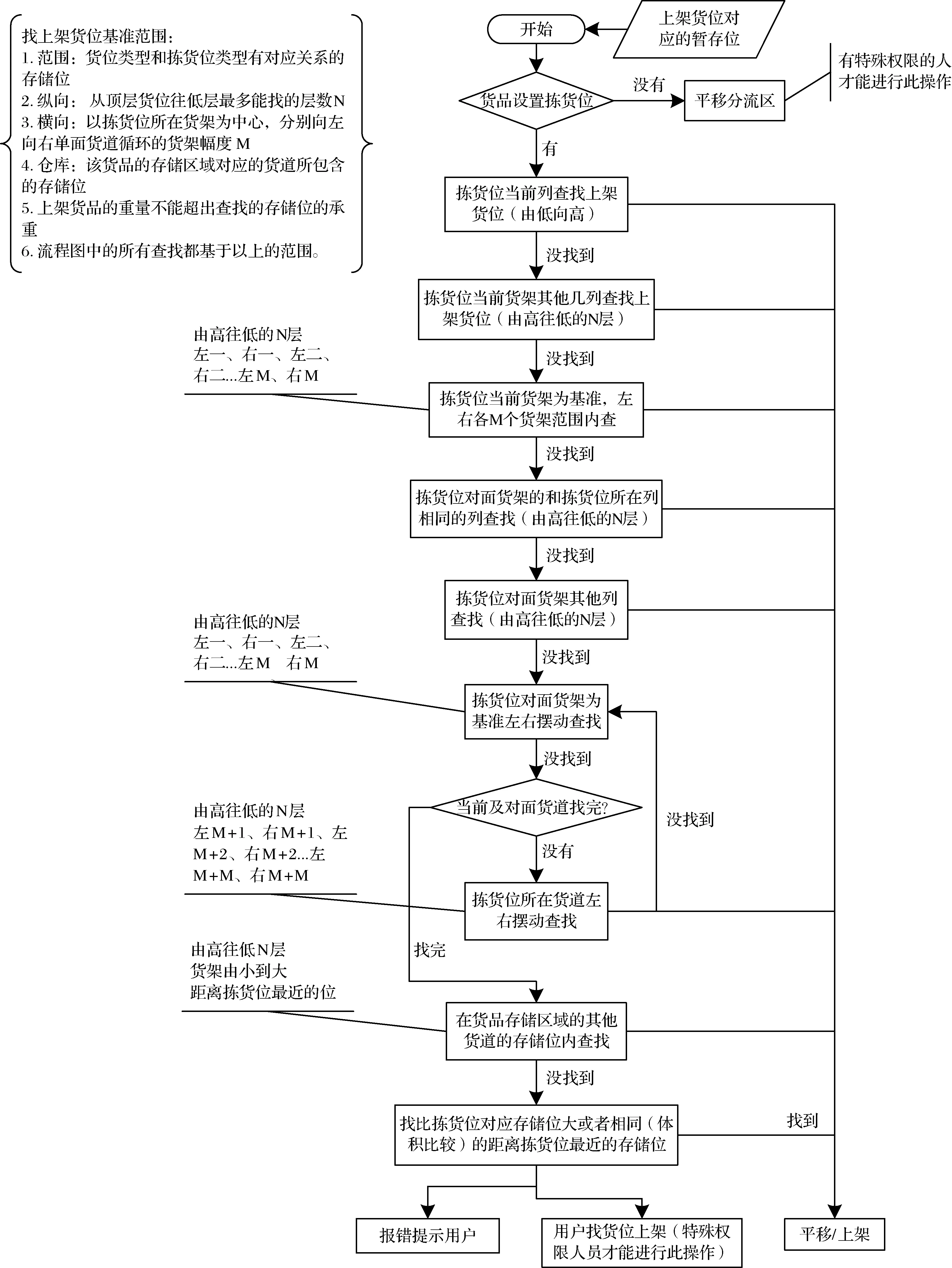

T型上架逻辑是在原有零售物流中心存储逻辑的基础上,即货品设定存储范围、类别设定存储范围、拣货分区设定存储范围等,进一步优化产生的存储逻辑规则,力图实现更加合理的仓库库存布局,优化作业动线,从而实现物流效率的提高。T型上架逻辑主要是指在大的存储范围框架下,以货品固定拣货位为基点,进行T字形存储,算法详细流程如图4所示。

图4 T型补货策略上架流程图

为实现和应用T型上架逻辑算法,WMS系统增加如下参数:

M—WMS系统寻找上架货位时由高往低查找的最大层数;

N—WMS系统寻找上架货位时当前货道单边每次循回的货架数;

Z—WMS系统中某一货品的一次性允许上架托盘数。

仓库最下方一层货位为拣货位,为最大可能保证该拣货位对应的货品存储于以其为中心的T字形存储区域,系统通过参数M,N的优化配置来进行规范。实践中,如果某货品出现大批量进货情形,全部上架往往导致多个存储位被该货品所占用,严重影响该货道上其他货品的存储,进而降低该货道大部分商品的作业动线和效率。在T型上架逻辑下,通过系统增加参数Z,如果一次性收货托盘数多于Z,则超出部分的其它托盘将强制性存储到独立的分流区,从而保证物流中心货品储存的合理分布。

需要说明的是,在实践中,摆幅参数M和找存储位层数参数N,系统可根据物流中心布局自行设置,比如常规物流中心布局中,M一般设置为2个货架,找存储位层数N一般等于货架总层数-(拣货位+2)层数,N值的含义在于拣货位上方再预留2层。这样,可以确保在使用非拣货位所在这列的货位时,保证其他列的拣货位货品在收货时能上架到拣货位上方。但在搜索拣货位本身所在货架列的存储位时,不受层数N的限制。

下面以具体的拣货位为例,介绍T型上架算法寻找存储位的查找规则。如果货品当前拣货位所在的货架为07,拣货位所在货道共有16个货架,每次查找货位的货架摆幅为2,查找货位规则如下(当寻找到空位后,进行上架,停止搜索):

步骤1:搜索货架07中拣货位所在列所有层数的存储位(由低往高);

步骤2:搜索货架07其他列的存储位(由高向低的N层);

步骤3:搜索货架07左边的货架05,然后搜索货架07的右边货架09;

步骤4:搜索货架07左边的货架03,然后搜索货架07的右边货架11;

步骤5:搜索货架07对面的货架08(由高往低的N层,优先与拣货位所在列相同的列);

步骤6:搜索货架08左边06货架、右边10货架、左边04货架、右边12货架;

步骤7:搜索货架07左边01货架、右边13货架、右边15货架、然后货架08左边02货架、右边14货架、右边16货架;如果有更多货架,以此类推寻找;

步骤8:当前货道找完,搜索其他货道的货位(由高往低的N层),按照货架由小到大、层数由高往低的N层、货位由小到大的顺序寻找;

步骤9:若找不到空位,寻找比存储区域内所有规格大的距离最近的存储位;

步骤10:若搜索不到空位则报错,由特殊权限的人员来操作上架。

WMS系统通过分析历史数据,在系统中对每个SKU设置相应的拣货位、拣货库位的安全库存、拣货库位的最大存储库存等参数。当拣货位货品数量低于最低要求库存量或下一波次出货量时,系统对该货品自动发出后续补货指令,从存货位将货品补货至拣货位。这样,拣货人员只需从拣货位直接拣货,减少了高位叉车的使用频率,可以大幅度提高分拣效率。补货时间需要平衡高峰时段与清闲时段,以减少资源的配置和利用。其中,从存储区转移货物到拣货位按照“先进先出、就近原则”进行补充,先将货架上最早上架的货物先补货至拣货位,同一批次则优先补充存储距离更近的货品,兼顾货品的保质期限和作业效率。

4 策略比较

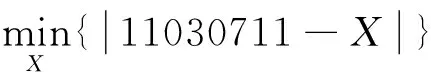

常规补货策略的上架算法以拣货位为基准,首先找比拣货位编码小的空闲存储位,再找比拣货位编码大的空闲存储位,选取两者之中距离拣货位最近的空闲存储位进行上架,其中距离计算基于货区-货道-货架-列-层的货位编码,利用ASCII码来定义。以上面讨论的11030711拣货位为例,这一寻址问题可以转化为寻找编码为X的空闲存储位,以使X到拣货位11030711的距离最小,即:

(1)

其中11030711-X为存货位X与拣货位11030711的ASCII距离。

根据前述分析可知,T型补货策略上架算法与常规上架算法的搜索路径,在水平方向都是优先在同一通道内寻址。但在纵向(高度)上,T型策略的搜索路径如图5所示,其中图示仅刻画了与拣货位在同一侧的货架,而常规补货策略上架算法搜索路径如图6所示,图示也同样只刻画了与拣货位在同一侧的货架。

图5 T型补货策略上架算法纵向搜索路径图

图6 常规补货策略上架算法纵向搜索路径图

比较图5和图6可知,与常规补货策略上架算法相比,T型补货策略的上架方法,在非自列寻找存储位时,优先寻找较高的存储位,并预留空间给其它商品,这样可以避免在某些货品来货量较大时,将靠近其拣货位的空闲存储位全部占满,使得其它商品存储到距离较远甚至其它通道的位置上。因此,T型补货策略与常规补货策略的上架逻辑,并非仅仅体现在单一货品的存储距离远近上,更表现为具备更加优良的物流中心存储整体合理性。

另一方面,在实际的整箱拣货操作中,都是需要叉车来进行上架和补货的。对叉车而言,在通道里水平移动速度最快,纵向上下移动速度次之,在通道里叉车掉头到对面货架的速度最慢,需要的时间比较长。而按照常规补货策略中ASCII距离远近的上架逻辑,当拣货位所在列的存储位全部占满,这时系统会首先选择到对面货架上去寻找存储位。因此按照常规ASCII距离的上架逻辑,会明显增加叉车掉头的频率,从而降低上架与补货的效率。

5 应用案例与绩效分析

中国某百强连锁零售企业以标准超市和便利店为主营业态,拥有2000多家门店,是中国最为知名的连锁零售集团之一。经过十几年的发展,随着门店的增多和销售额的扩大,物流配送能力逐渐成为企业发展的主要约束。为了提高企业竞争优势,更好地服务门店和消费者,2010年,该企业选择并启用上海海鼎信息工程股份有限公司(简称“海鼎公司”)提供的供应链信息化一站式解决方案,其中一个核心工作就是对其物流中心进行全面信息化改造,切换使用海鼎仓库管理系统HDWMS、海鼎运输管理系统HDTMS、海鼎电子标签拣货系统等系统平台及技术,实现了全流程无纸化等现代化仓库管理方法。2016年12月31日,海鼎公司在对该企业的年度巡检和售后维护时,为该企业更新了海鼎进销存管理HDPOS、HDWMS等零售和物流管理信息系统的多个模块,包括对物流中心商品上架及补货模块的重大改进,即采用新的T型上架寻址逻辑策略,优化补货流程运作,以打通物流中心运营中分拣后的下一个瓶颈环节。

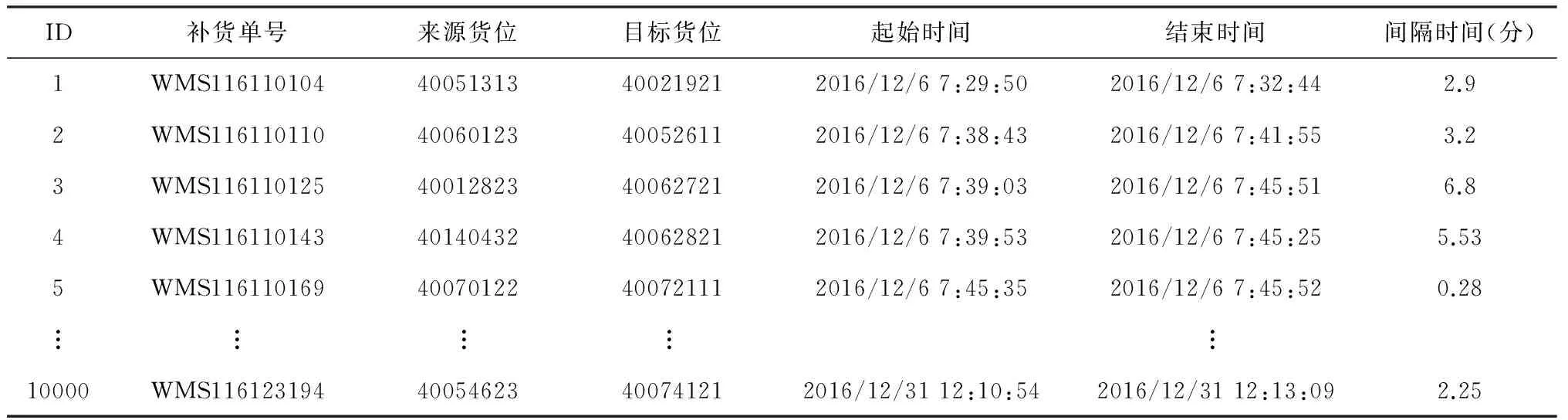

本文随机选取该零售企业位于上海地区某物流中心整箱拣货区的一个通道,从HDWMS中调取该物流中心通道在系统更新(即采用T型策略)前后各10000条订单补货记录,如表1、表2所示。在实际业务场景中,HDWMS系统自动运算当前拣货位商品数量及当日订单拣货需求,不断向补货人员顺序发布补货指令,告知补货人员根据补货单将商品从当前存储货位(来源货位)移动至商品固定拣货位(目标货位),完成该商品分拣前的补货流程。系统自动记录发布补货指令的时间为订单补货起始时间,补货人员完成最后一个补货操作,即在移动端扫描拣货位条码复核确认的时间为补货结束时间。根据补货单的起始时间和结束时间,从系统调取数据时同时计算差值,以分为单位自动生成订单补货间隔时间(见表1、表2)。需要指出的是,由于物流中心空间限制及考虑设备和人力等运营成本因素,补货岗位设置的人员极为有限,实际运营中补货人员通常会在短期内接到多个补货订单指令(开始计时),但需要将一个个补货订单顺序处理,经常会发生订单积压、延迟处理的场景,补货时间长达数十分钟甚至几个小时以上。商品补货和拣货等核心流程订单处理的积压延误情况,也是物流中心运营效率评估的一个重要因素。

表1 中国某百强连锁零售企业物流中心采用T型策略前订单补货记录

*注:数据选取该物流中心采用T型策略之前某通道最后10000条订单补货记录

表2 中国某百强连锁零售企业物流中心采用T型策略后订单补货记录

*注:数据选取该物流中心采用T型策略之后某通道最新10000条订单补货记录

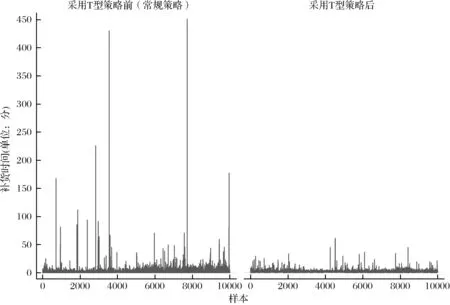

图7 中国某百强连锁零售企业物流中心订单补货时间

物流中心采用T型策略前后所抽样的两组各10000个订单补货时间如图7所示,采用T型策略后,补货效率、波动情况发生显著地改善,延误订单在出现频次和幅度上明显好转,运作更加平稳。表3对两组订单补货时间样本的统描述性统计可知,采用T型策略前后,订单平均补货时间由2.8分减小至2.3分,订单补货时间标准差由8.9分降为2.2分,改善效果非常显著。

表3 描述性统计结果

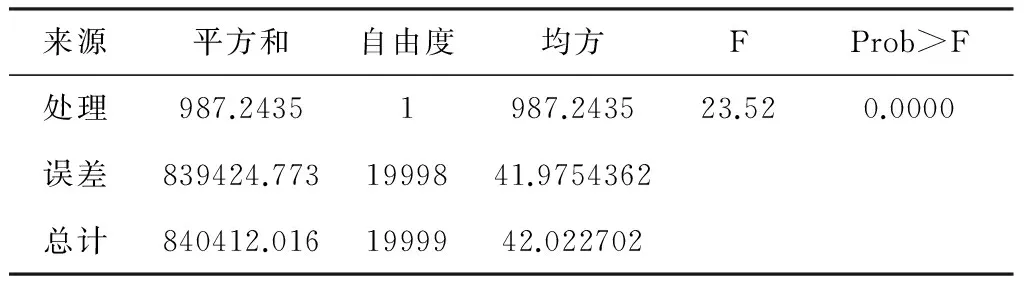

对采用T型策略前后两组样本数据,本文进一步采用单因素方差分析方法来检验T型策略对订单补货时间的影响。如表4所示,单因素方差分析的F检验、巴特勒特检验结果同时表明,在99%的置信度下,采用T型策略对于订单补货时间存在显著地改进效果。

表4 订单补货时间关于采用T型策略前后的单因素方差分析

巴特勒特检验(Bartlett's test):chi2(1)=0.00015, Prob>chi2 = 0.000

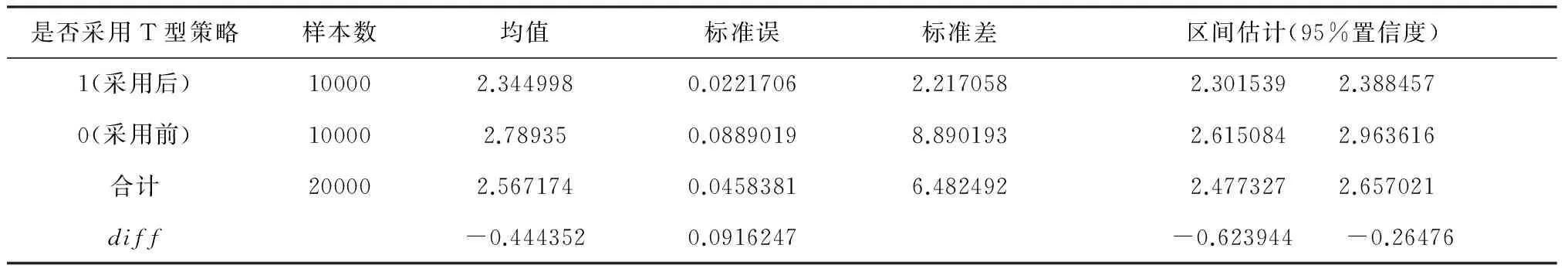

同时对两组样本进行非配对均值假设检验。结果如表5所示, T检验数据表明,在99%的置信度下,采用T型策略后的订单补货时间显著低于采用T型策略前的订单补货时间,与描述性统计、单因素方差分析的结果一致。需要说明的是,表5所进行的均值检验建立在两组样本具有同一方差这一假设条件下,并不一定符合实际情况,这里仅作为一种鲁棒性检验。

上述数据分析及检验结果均表明,通过采用T型策略优化商品上架补货流程,企业物流运营能力有了显著地的改善。在零售物流中心运作中,补货流程及其后续衔接的分拣流程是物流运营中最为核心的两个环节,也是常见的瓶颈所在,约占整个物流中心工作量的60%以上[1],很大程度上决定了整个物流中心的运作效率。通过T型策略的优化,物流运营更为通畅,显著提升了企业的运营效率,也将带来可观的效益增长。随着采用T型策略的不断推进,物流中心货位使用将在动态调整中更加趋向合理,补货效率还将得到进一步提升。

表5 订单补货时间关于采用T型策略前后的均值检验

diff=mean(采用T型策略后补货时间) - (采用T型策略前补货时间)t=-4.8497

H0: diff=0

Ha: diff<0 Ha: diff≠0 Ha: diff>0

Pr(T

6 结语

当前大中型零售物流中心通常采用立体式货架以提升仓库库容,数量高达数十万存储位,每天需处理几万到几十万货物品类的物流运营需求。如何合理地存储货品并从存储位补充至拣货位,这一补货环节的优化,直接影响物流中心的作业效率。本文基于虚拟商务理论的“综合集成、整体优化”思想提出了一种新的T型补货策略,即以货品对应拣货位为基点,呈T字形搜索寻址来上架存储货品,并采用“先入先出、就近原则”的方法将货品补充至拣货位。这种T型补货策略与常规补货策略相比,不仅在单一货品的补货操作中具有更高的效率,还可以优化物流中心的整体存储布局。T型补货策略从企业经营管理的现实角度出发,是一种集成了易操作、低成本与能快速响应的简单搜索算法,可以减少上架/补货作业动线,实现效率提升与效益增长。然后以在上海的中国某百强连锁零售企业为例,抽取了该企业物流中心采用T型补货策略前后的10000条数据进行分析,结果显示T型补货策略极大地提升了物流中心的补货效率。目前,我国一批大型零售企业物流中心在信息化改造实践中成功运用了加载这一补货策略的仓储管理系统,物流运营效率得到大幅度提升,经济效益显著增长,推动了我国商业发展和社会进步。另一方面,在计算机科学理论中有很多很好的算法,值得深入研究其在现实中的易操作性,从而可以实现产业化,这将是项目组未来的研究方向。

参考文献:

[1] 田歆, 汪寿阳, 陈庆洪. 仓储配送中ABC管理的优化问题及其实证[J]. 运筹与管理, 2008,17(4): 1-7.

[2] Berg JPVD. A literature survey on plannirong and contl of warehousing systems[J]. IIE Transactions, 1999, 31(8): 751-762.

[3] Roodbergen K J, Vis I F A. A survey of literature on automated storage and retrieval systems[J]. European Journal of Operational Research, 2009,194(2): 343-362.

[4] Hausman W H, Schwarz L B, Graves SC. Optimal storage assignement in automatic warehousing systems[J]. Management Science, 1976, 22(6): 629-638.

[5] Ruben R A, Jacobs F R. Batch construction heuristics and storage assignment strategies for walk/ride and pick system[J]. Management Science, 1999, 45(4):575-596.

[6] AngT M, Lim Y F, Sim M. Robust storage assignment in unit-load warehouses[J]. Management Science, 2012, 58(11): 2114-2130.

[7] Pan J C H, Shih P H, Wu M H, et al. A storage assignment heuristic method based on genetic algorithm for a pick-and-pass warehousing system[J]. Computers & Industrial Engineering, 2015, 81: 1-13.

[8] Goerigk M, Knust S, Le X T. Robust storage loading problems with stacking and payload constraints[J]. European Journal of Operational Research, 2016,253(1): 51-67

[9] 肖建, 郑力. 考虑需求相关性的多巷道仓库货位分配问题[J]. 计算机集成制造系统,2008,14(12):2447-2451.

[10] 陈璐, 陆志强. 自动化立体仓库中的储位分配及存取路径优化[J]. 管理工程学报, 2012,26(1):42-47.

[11] 李英德. 波次分区拣货时装箱与货位指派问题协同优化的模型与算法[J]. 系统工程理论与实践, 2013, 33(5): 1269-1276.

[12] 邓爱民, 蔡佳, 毛浪. 基于时间的自动化立体仓库货位优化模型研究[J]. 中国管理科学,2013,21(6):107-112.

[13] 宗晓萍, 齐兴敏, 王培光, 等. 自动化立体仓库拣选作业优化研究[J]. 企业物流, 2014,33(3): 403-409.

[14] 宁浪, 张宏斌, 张斌. 面向JIT制造的零部件配送中心货位优化研究[J]. 管理科学学报, 2014,17(11): 10-19.

[15] 董秉坤, 张群, 陈志新. 一种物品灵巧存取物流系统的设计与应用[J]. 中国管理科学, 2015, 23(11):234-239.

[16] 徐浩轩, 龚业明, 袁哲, 等. 考虑服务约束的第三方仓库收益与设计优化模型[J]. 中国管理科学,2015, 23(4): 78-85.

[17] 付晓峰, 张波, 王卫青. 密集式叉车立体库的作业管理与货位分配算法[J]. 四川兵工学报, 2015,36(6):93-96.

[18] 李鹏飞,马航.基于病毒协同遗传算法的自动化立体仓库货位优化模型[J]. 中国管理科学,2017,25(5): 70-77.

[19] 成思危. 信息化与虚拟商务[J]. 管理评论, 2014, 26(7): 3-8.

[20] 成思危. 成思危论虚拟商务[M]. 北京: 中国人民大学出版社, 2015.