基于轮廓提取的电路板缺陷检测

刘西锋,胡玉薇

(北京京仪仪器仪表研究总院有限公司,北京 100078)

0 引言

随着电子产品向多功能、小型化、轻量化方向的发展,下一代的电子产品对印制电路板要求将突出表现为更加高密度化、精细化和微小孔化,这使得PCB的质量检验工作越来越具有挑战性。目前用于PCB检测的方法主要有人工视觉检测、自动光学检测AOI(automatic optic inspection)[1-2]、自动X射线检测AXI(automatic X-ray inspection)[3-4]。对于多层印刷电路板的仿制与检测,AOI技术仅仅能检测产品的外部特性,在生产过程中每完成一层的生产需要进行检测一次。较早应用的X射线DR (digital radiography)检测尽管可以提供高清晰度的透视图像,但由于深度方向上的信息重叠也无法对电路板内部结构缺陷进行检测。随着X射线CT技术在医学领域的出现,研究者们将类似的方法CL(computer laminography)应用于工业领域部件缺陷的检测[5-6]。

近年来,研究者提出了很多PCB缺陷检测算法,Wen-Yen Wu[7]等人提出了一种模板匹配算法。Jf Borba等采用非参考法进行电路板的缺陷检测[8]。 Mogharrebi M等人使用神经网络算法对印刷电路板缺陷进行检测[9]。参考比较法是目前使用最广泛的方法,但是这种方式的检测精度不高,运算速度慢,某些特定种类的缺陷分析起来比较困难。基于数学形态学建立伪标准板的方法过程简单、速度快,但对于大缺陷,由于结构元素的窗口尺寸过大,在生成伪标准板的过程中会造成腐蚀或膨胀过度。针对这些检测方法的不足,在X射线计算机分层成像的基础上提出了一种基于轮廓提取的PCB裸板缺陷检测方法,算法结合图像对比技术,通过图像预处理、图像对比和缺陷检测算法,实现了快速、稳定、可靠的PCB检测。

1 检测系统流程

图1所示为多层印刷电路板检测系统框图。首先利用X射线图像采集设备分别采集到PCB标准板和待测板的投影图像,得到的投影图像通过板状结构的滤波反投影FDK(feldkamp-davis-kress)重构算法,得到PCB标准板和待测板的分层图像。对标准图进行中值滤波以滤除噪声平滑图像,然后保存标准图。检测时打开被测图,首先进行滤除噪声等预处理,然后通过定位圆进行图像配准;通过图像分割分离电路板背景和线路焊盘等特征,再做差影运算。由于图像配准时不能完全做到像素一一对应以及阈值分割得不完美,将引起差影变换后的二值图可能存在非缺陷部分。如果不能把这些部分去除,会造成误检,所以还需要进行形态学的变换来滤除噪点。最后则对分离出来的缺陷目标进行缺陷类型识别。

图1 多层电路板缺陷检测系统框图

1.1 图像配准

a) 定位圆的检测

利用工业计算机分层成像技术得到电路板某一层的标准图和待测图,分别进行图像预处理后要进行图像配准。在图像配准中特征点提取是关键的一步,待测图与标准图的匹配通常采用设置定位标志来解决,在PCB板设计的过程中,设计者会在板上添加定位孔方便生产及测试过程中的定位。这样在图像配准时首先提取板上定位孔的位置尺寸特征,然后通过图形在标准图和目标图板上的几何位置差异进行缩放、平移和旋转的几何操作来实现待测图与标准图的像素一一对应。

实验中选用随机Hough变换对PCB板中的定位圆进行检测。随机Hough变换的过程,通过先对图像进行灰度化、去噪、边缘检测以及形态学运算等预处理,在图像空间随机选取不共线的三个点并将其映射成参数空间的一个点,构成多到一的映射,即通过使用多维数组代替循环计算进行Hough变换,随机Hough变换与传统Hough变换相比,降低了内存需求避免了量化参数空间,可以提高检测速度与准确率。对电路板某一分层图像的标准图和待测图进行定位孔的检测结果如图2所示。从图中可以看出通过随机Hough变换能够很好地检测到电路板上的定位圆。

图2 定位圆检测结果

b) 几何变换

提取定位圆的位置尺寸特征后通过图形在标准图和目标图板上的几何变换来实现待测图与标准图的像素一一对应。假设A(x1,y1),B(x2,y2)为标准板定位圆的圆心坐标,A′(x3,y3),B′(x4,y4)为待测板定位圆圆心坐标。标准板和待测板上都有定位圆,因此待测图的大小位置偏差可以通过几何变换进行调整,调整步骤为:

3) 计算待测图像的边界位置,并根据位置信息将待测图像目标区域提取出来。如果待测图像2个定位圆心的坐标分别为A′(x3,y3)、B′(x4,y4),则待测图像被提取目标区域的x轴方向边界坐标分别为x3-x1、x4-x2,y轴方向边界坐标分别为y3-y1、y4-y2。

1.2 图像分割

在对处理后的图像数据进行缺陷识别前,图像分割是最重要的步骤之一,是由图像处理过渡到目标识别的关键,其主要目标是将图像划分为目标区和非目标区。当一幅图像含有较多背景,且背景不均匀的时候,采用全局阈值并不能较好地分割前景目标。如果通过顶帽变换先去除背景,得到较均匀的前景目标后再进行阈值分割,这样会得到较为理想的分割结果。图像的白顶帽变换(white top-hat,WTH)定义为原始图像f与其开运算图像γ(f)的差,即:

WTH(f)=f-γ(f)

(1)

将图像先进行对比度增强,再进行白顶帽变换,最后利用迭代阈值的方法对图像进行分割。图3所示为经过处理后采用迭代阈值分割的结果,从图中可以看出经过对比度增强和顶帽变换后的图像背景更加均匀,受到黑色伪影影响的区域可以明显看出伪影对导线的影响基本消除。因此在对电路板图像分割时可以利用顶帽变换的方法消除背景中不均匀的图像,再利用阈值分割的方法进行图像分割。

图3 标准图和待测图分割效果

1.3 缺陷检测

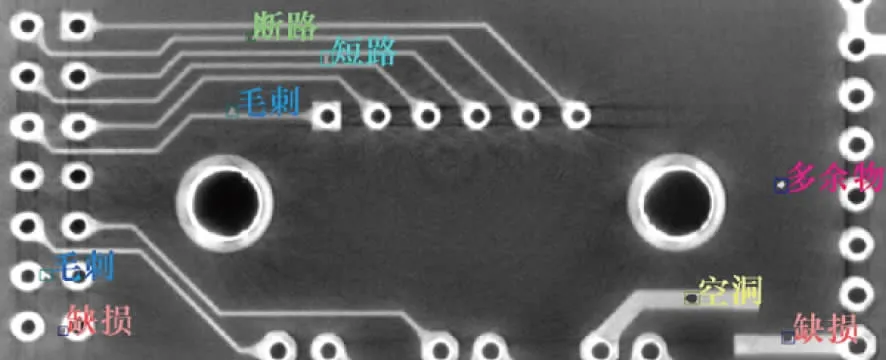

对于分割后的图像,找出待测图与标准图的不同之处最有效的方法就是对二者进行差影运算,对差影后的图像进行形态学处理以便消去非缺陷部分的噪点得到缺陷图像,最后根据缺陷的轮廓特征对其类型进行判断。PCB中常见的缺陷类型包括短路、断路、毛刺、缺损、空洞、多余物6类。经过分析研究发现在这6种缺陷类型中,根据缺陷闭合边界外侧与相邻区域的关系不一样,可以把缺陷边界轮廓分成不同的段数,短路缺陷闭合边界由于有2段和覆铜相邻,有2段和背景基板相邻,所以短路的边界轮廓分段数为4。同理,断路边界轮廓分为4段,毛刺和缺损为2段,多余物和空洞为1个闭合区域,即1段。同时,短路、毛刺、多余物属于待测板比标准板多一些结构,而断路、缺损、空洞属于待测板比标准板少一些结构。根据上述2个特征可以对常见的缺陷类型进行明确的分类。

首先通过轮廓提取获得缺陷区域的分段数。选取坐标原点,本文以缺陷图像的左上角为原点,对缺陷图像使用2×2的方形结构元素膨胀处理,再进行轮廓提取,将获取的分类边界各点坐标值依次存放在一个二维数组B之中。设定初始分段数变量N=1,按照数组B中的坐标值返回I0中,记下第一点像素值E1(0或1),依次判断边界坐标在I0中对应点的像素值,设第i点像素值为Ei(i= 1, 2, 3,....,n),当像素值变换一次,N=N+1,直至终止点,记下终止点像素值为En。若N=1,则N1=N=1;若N≠1 且En≠E1,则N1=N;若N≠ 1 且En=E1,则N1=N-1。根据局部图像的边界轮廓分段数N,完成第一步识别。若N=4,则识别为短路或断路,记为1类缺陷;若N=2,则识别为毛刺或缺损,记为 2 类缺陷;若N=1,则识别为多余物或空洞,记为3类缺陷。 最后根据缺陷为多料或缺料确定缺陷类型。对1类缺陷,若多料,则为短路,反之断路;对2类缺陷,若多料,则为毛刺,反之缺损;对3类缺陷,若多料,则为多余物,反之空洞。

2 实验结果及分析

根据上述图像处理流程和缺陷识别算法,利用Visual C++编写实现电路板缺陷的自动检测和标记。由于采用X射线分层成像技术对电路板各层分别成像,在缺陷识别和处理的过程中可以对多层电路板的每一层分别进行处理,实现了内部结构的分析和处理。选取电路板的其中一层通过上述缺陷识别算法对不同类型的缺陷进行了识别,存在缺陷部位的局部图如图4所示。为了更直观地将 PCB 板上的缺陷显现给用户,对缺陷进行分类后需要对其进行准确的位置和类型标记。通过最小外接矩形法求矩形中心,然后对缺陷进行标记。从图中可以看出该检测系统对图像中的缺陷进行了查找,并在相应位置进行了缺陷类型标记,可以检测出短路、断路、缺损、空洞、毛刺、多余物等缺陷,并通过图像标记直观地展示给检测员。

图4 缺陷检测输出结果

3 结语

本文在计算机分层成像的基础上结合图像处理技术开发了一套多层电路板缺陷检测系统。介绍了本系统的主要组成部分,重点介绍了检测过程中的定位圆检测、图像分割、缺陷识别的算法。由于采用分层成像技术对电路板内部结构进行层析,解决了现有PCB板检测方式中对于中间层缺陷检测困难的问题。从检测结果可以看出基于轮廓特征提取的方法能够检测出电路板大部分的缺陷,同时以图形的方式进行直观地显示,实现了高效智能的检测要求。

参考文献:

[1] Mar N S S, Yarlagadda P K D V, Fookes C. Design and development of automatic visual inspection system for PCB manufacturing[J]. Robotics and Computer-Integrated Manufacturing, 2011, 27(5):949-962.

[2] Hairulliza M J, Kumaran K , Noraidah S. Visualising Automatic Product Inspection of PCB Units[C]. Selangor: International Conference on Electrical Engineering and Informatics, 2009.

[3] Roh Y J, Park W S, Cho H. Correcting image distortion in the X-ray digital tomosynthesis system for PCB solder joint inspection[J]. Image & Vision Computing, 2003, 21(3):1063-1075.

[4] Yu Wang, Mingquan Wang, Zhijie Zhang. Microfocus X-ray printed circuit board inspection system[J]. Optik ,2014,125:4929-4931.

[5] Gondrom S, Zhou J, Maisl M, et al. X-ray computed laminography: an approach of computed tomography for applications with limited access[J]. Nuclear Engineering & Design, 1999, 190:141-147.

[6] Fu Jian, Jiang BaiHong , Li Bin .Large field of view computed laminography with the asymmetric rotational scanning geometry[J]. Technological Sciences,2010,53(8):2261-2271.

[7]Wu W Y, Wang M J J, Liu C M. Automated inspection of printed circuit boards through machine vision[J]. Computers in Industry, 1996,95:103-111.

[8] Borba J F, Facon J. A Printed Circuit Board Automated Inspection System[C]. Circuits and Systems,1995,Proceedings,Proceedings of the 38th Midwest Symposium on, 1995:69-72.

[9] Mogharrebi M, Prabuwono A S, Sahran S, et al. Missing Component Detection on PCB Using Neural Networks[M]. Advances in Electrical Engineering and Electrical Machines. Springer Berlin Heidelberg, 2011:387-394.