浅谈线镗刀在缸体曲轴孔加工的应用

银佳和

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

0 引言

发动机缸体作为发动机核心部件之一,其加工质量直接影响着发动机的性能。而缸体曲轴孔的加工质量直接影响着曲轴的装配,对发动机的工况、排放及其性能有着紧密的关系。曲轴孔加工工艺一般经粗加工、主轴承盖安装、精镗和珩磨等工艺后最终达到图样要求。生产实践表明,生产过程中采用浮动铰珩的工艺主要提升了孔的形状公差等级,对位置公差基本无影响[1]。因此曲轴孔精镗对其最终位置度起到了关键性作用,缸体曲轴孔使用线镗刀加工相对于长短镗刀加工,具有更高的线性位置度,便于调整监控。在机床参数满足要求前提下,线镗刀加工方案关键在于主轴与导向套的同轴度控制。

本文主要介绍了线镗刀的基本结构、工作原理及工艺过程,对曲轴孔位置度的影响,以及三种线镗刀应用故障和解决方法。

1 线镗刀结构及工作原理

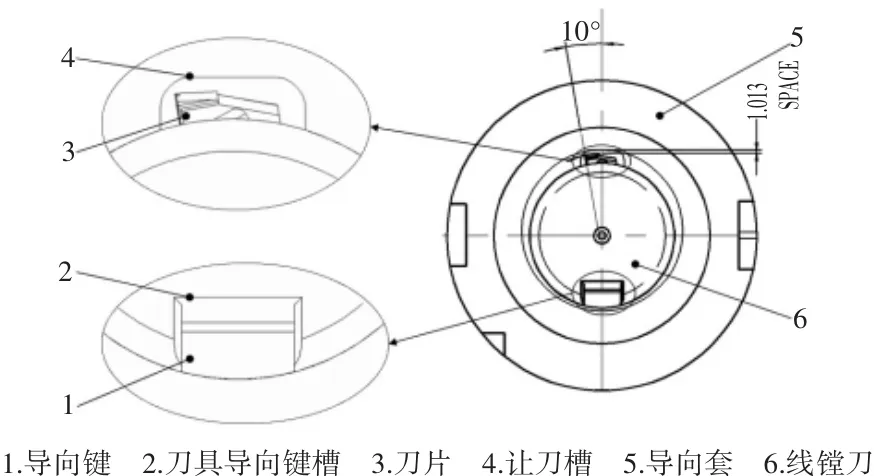

1.1 线镗刀结构

以直列四缸发动机五档曲轴孔镗孔为例,线镗刀结构简图如图1所示。该线镗刀的刀片为一列,半精镗刀片和精镗刀片各5片,刀片对立侧开有刀具导向键槽。每档曲轴孔都有一一对应的半精镗及精镗刀片加工,半精镗刀片与精镗刀片之间的间距一致。保证各档曲轴孔同时半精镗后继续同时精镗,使各档曲轴孔具有很高的线性位置度。当曲轴孔位置度过程能力变差,各档曲轴孔位置度倾斜时能够快速调整,操作便捷。如果不是使用线镗刀而是使用长短镗刀对各档曲轴孔加工,很难保证各档曲轴孔位置度一致性,不利于后续调整。

图1 线镗刀结构

1.2 线镗刀工作原理

线镗刀进刀装配图如图2所示。线镗刀相对于曲轴孔偏心进刀,直至每档半精镗刀片在相对应曲轴孔之前。此时远离主轴的精镗刀片已经伸进刀具导向套中,需要在导向套上开一个让刀槽,及一个与刀具导向键槽配合的导向键。主轴启动,带动刀具旋转,刀具通过导向键使导向套同步转动,有效避免精镗刀片撞到导向套上。线镗刀退刀式加工,各档同时半精镗后同时精镗,退刀至线镗刀完全脱离缸体,导向套轴承定向自锁,收刀,完成一次加工循环。

图2 线镗刀进刀装配图

2 线镗刀加工工艺过程

如图3所示,线镗刀对曲轴孔加工过程有以下几个步骤:

(1)员工将待加工工件推进机床到位(或机器人上料),工件通过一面两销定位;

(2)托盘带动工件上升;

(3)线镗刀定向偏心(相对于曲轴孔),与导向套轴承同心进刀;

(4)托盘带动工件下降至与线镗刀同心;

(5)夹具夹紧工件;

(6)主轴启动旋转,退刀式加工曲轴孔,五档曲轴孔先同时半精镗,再同时精镗,退刀至线镗刀完全脱离缸体;

(7)导向套轴承定向自锁,保证让刀槽朝上,导向键竖直朝下;

(8)收刀。

图3 线镗刀加工过程

3 线镗刀对加工曲轴孔位置度的影响

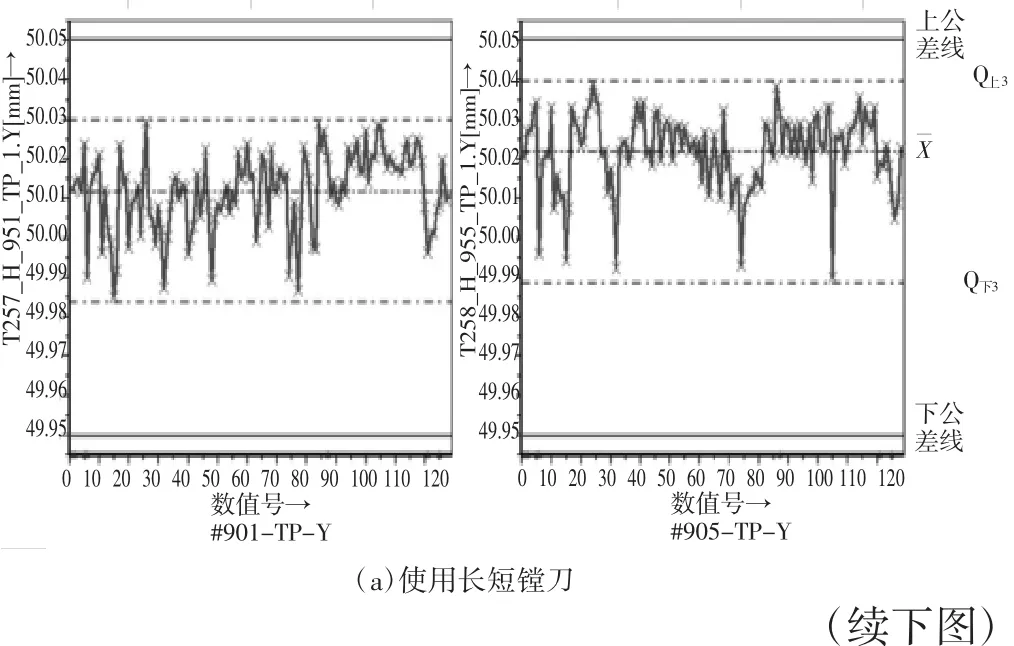

3.1 线镗刀提高各档曲轴孔位置度过程能力

使用线镗刀精镗缸体曲轴孔前后,各档曲轴孔位置度单向距离一个月数据收集对比如图4所示。使用前各档曲轴孔位置度过程能力差,单向距离波动较大,成非线性状态。使用线镗刀后,各档曲轴孔位置度过程能力提升明显,单向距离波动小,成线性状态,且同时跳动,便于调整控制。

3.2 线镗刀减少曲轴孔毛刺产生

如图5(a)所示,使用传统长短镗刀加工工艺容易在曲轴孔处翻边产生毛刺,工件通过清洗机冲洗不掉,但在装配曲轴时,毛刺被磕碰掉到曲轴孔及曲轴腔内,容易导致曲轴抱死引起清洁度问题。如图5(b)所示,线镗刀工艺能很好的解决毛刺问题,使毛刺更少更小,便于去除,且不易掉落。

图5 缸体各档曲轴孔使用线镗刀前后翻边毛刺对比

4 线镗刀应用问题及解决方法

4.1 导向套上导向键被冲击变形导致频繁崩刀问题

进刀时,刀具导向槽与导向键之间有一定的间隙,约为2 mm,如图6(a)所示。当主轴带动刀具按加工转速启动旋转时,刀具导向槽会对导向键产生很大的瞬时冲击力,使导向键疲劳变形,如图6(b)所示,刀片与让刀槽壁安全距离变短。当导向键疲劳变形达到一定程度时,伸进导向套的精镗刀片撞到让刀壁上,导致崩刀,如图6(c)所示。

图6 崩刀图示

2016年11月份,夜班精加工线旁50件抽检,曲轴孔#901直径偏小,其他曲轴孔直径正常,换刀加工,发现刀具加工#901孔精加工刀片崩刃。换刀首件,测量#901直径同样超下差,检查发现刀具同一位置又崩刃。在验证设备过程中,累计6把刀具崩刀,且为同一位置。

崩刀的主要原因有两点:一是导向键强度不够,需更换强度更高的导向键;二是主轴启动旋转速度太快,可通过降低主轴启动旋转速度,以降低刀具导向槽对导向键的冲击力。主轴先加速到6 r/min旋转0.2 s确保刀具导向槽与导向键贴合后,再提速到550 r/min的旋转速度加工曲轴孔。

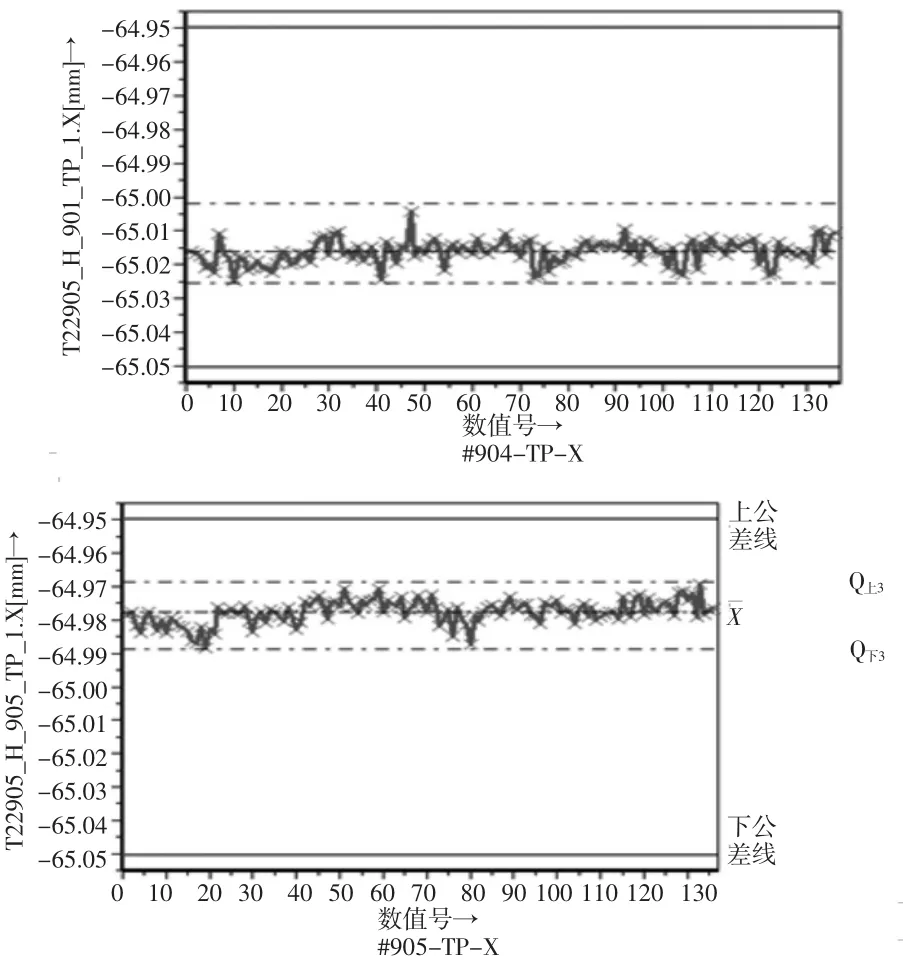

4.2 曲轴孔位置度单向距离两侧倾斜问题

2017年5月份,查看精加工抽检Q-Das数据,发现曲轴孔#902-#904位置度过程能力好,#901、#905位置度过程能力较低,主要表现为单向距离倾斜。如图7所示,#901-#905曲轴孔位置度单向距离倾斜时,应先检查是否为定位面不平引起,再考虑主轴与导向套同轴度问题。如果定位面不平问题调整定位面即可。如果是主轴与导向套同轴度超差引起,不能通过直接程序坐标值补偿。应该先检查主轴与导向套圆心偏移量,将主轴与导向套同轴度调整到公差以内,避免主轴与导向套同轴度超差导致刀具进刀困难,或者进刀后憋住导致导向套轴承和主轴受到过大偏向力加快磨损。将主轴与导向套同轴度调整到公差以内,此时各档曲轴孔位置度单向距离在同一水平面上。再根据加工测量位置度单向距离实际整体偏移中值情况,通过调整定位面或者定位销整体调回中值。

图7 曲轴孔位置度单向距离倾斜图示

4.3 曲轴孔位置度单向距离单侧波动大问题

2017年8月开始,精镗曲轴孔#905位置度波动大,OP190B Marposs测量,存在单个工件的曲轴孔位置度倾斜过大报警。如图8所示,#901-#905曲轴孔位置度单向距离单侧波动大时,应先检查是否为波动大侧夹具夹紧力不足或者夹紧头磨损问题,再考虑主轴与导向套同轴度问题。如果是波动大侧夹具夹紧力不足或者夹紧头磨损问题直接调整夹具即可。如果是主轴与导向套同轴度超差引起靠近主轴端波动大,调整方式参考曲轴孔位置度单向距离倾斜调整方案[2-3]。

图8 曲轴孔位置度单向距离单侧波动大图示

5 结束语

本文主要介绍精镗缸体曲轴孔的线镗刀基本结构、工作原理及工艺过程,对缸体曲轴孔位置度及减少翻边毛刺有很大的改善,以及三种线镗刀应用故障和解决方法。对精镗曲轴孔的加工过程能力能够有效监控,便于对后续加工过程能力提升,快速调整。这种结构线镗刀应用广泛,可直接安装在柔性线CNC中,主要对缸体曲轴孔、凸轮轴孔等并列较长且不连续,加工质量要求高的轴孔加工。

参考文献:

[1]庹 鹏,陈 玉,黄雅韵.浅谈加工中心精镗曲轴孔工艺方案[J].汽车制造业,2017(C1):22-24.

[2]罗 静,肖铁忠,龚文均,等.发动机缸体双金属曲轴孔半精镗及精镗加工工艺[J].制造技术与机床,2013(08):101-103,106.

[3]刘 洋,黄雅韵,文 涛.线镗工艺加工曲轴孔的能力提升及其常见问题浅析[J].装备制造技术,2017(2):181-183.