台车式热处理炉的优化设计探讨

卢晓云

(大庆油田装备制造集团抽油机制造分公司,黑龙江 大庆 163255)

随着经济的发展,对大型装备制造业提出了更高的要求,也对常规台车式热处理炉在技术层面有着更高的要求。特别是在加热大型铸锻件过程中,需要控制精度较高、炉膛跨度较大、冲击载荷大、集中载荷大和大载重的台车式炉。为应对这一要求,就需要对现有的热处理进行优化和改进。本文选取某型号台车式热处理炉项目为例,对优化设计过程展开探讨。

1 性能优化需求分析

该热处理炉台车尺寸7.5m×15m;炉膛进料高度8m;最高炉温1150℃;最大装炉量700t;升温速度15~120℃/h可调;降温速度15~120℃/h可调;保温结束炉温均匀度为±5℃;燃料消耗量1500m3/h;低位热值 36000kJ·m-3。

该处理炉具有炉膛跨度大、台车面宽、单间工件重量大以及高精度控温等特点,需要炉子有足够的炉体强度、抗冲击能力、台车承载能力、炉体密封性和炉温均匀性。

对台车式炉进行改造时,主要是对关键结构进行优化和改进,以此来提升其使用寿命和性能。主要包括优化大炉膛空间内的改善炉内加热环境、优化精确控制炉内工件的冷却速度;提升宽台车的抗冲击载荷能力和承载能力;改进骨架在热态下的抗变形能力;改进炉架衡量强度。这些问题在小型热处理炉中能有效解决,但是对于大型台车式炉则提出了更大的挑战,科学、合理设计各部位结构之外还要保证设备能在高温下具有足够的可靠性和平稳性。

2 优化措施分析

大型台车式热处理炉的优化主要是从改善炉内加热环境、工件在炉内的冷却速度方案、台车结构、炉门骨架结构以及炉架衡量强度几个方面入手。

2.1 改善炉内加热环境

改善炉内加热环境主要是从加强炉子密封程度以及优化电加热装置两个方面实施。炉子密封状况的好坏是十分重要的,这是保证炉温均匀性、减少能耗、保证设备安全等的重要组成部分。如果炉子密封不好,一方面会使炉外冷空气从炉子密封不严密处进入炉内,使炉内温度均匀性大大变坏,还会使燃料消耗量增多;同时另一方面炉内高温炉气从炉子缝隙处外逸,甚至可能烧坏某些部件,可能使炉子部件如炉门钢骨架、炉体骨架、台车钢骨架局部受热严重,增大骨架等变形量,这种不利因素如果不及时解决,会进一步恶化炉子的密封效果,炉子的密封状况会变得越来越差,直至造成炉子无法工作。

为此,在优化方面采取了有效可靠的密封措施,主要包括以下措施。密封装置由三部分组成:后密封、侧密封、炉门密封。这三部分的密封方法经过多年数台炉子的实际使用,效果很好。炉门与炉体前端部及炉门与台车前端部都留有间隙,此间隙必须进行密封,此处密封即为炉门密封。炉门与炉体前端部密封采用压紧方式进行密封,炉门两侧各安装2个气缸实现炉门压紧功能。炉门与台车前端部炉门是台车式炉最容易忽视的部位,可在此处采用弹簧密封的方案很好地解决了这一问题,结构简单,密封可靠。

台车式热处理炉加热元件采用OCr21Al6Nb材质的电阻带,电热体采用每区“星”形联接法,以增大炉膛内加热面积。引出棒为直径≥Φ12mm,OCr25AL5 材质钢棒。在炉体的顶部每个加热区各设有0~1100 ℃“K”型热电偶,分别提供温度信号和温度记录信号,控温热电偶与电控柜上的温控仪表一起完成炉温控制调节和超温报警。

2.2 工件炉内冷却速度方案优化

台车式热处理炉的降温方式主要有吹风冷却、喷雾冷却、喷水冷却、炉外空冷和随炉冷却等方式,这些方式都无法控制工件冷却速度。在特殊用途零件的热处理方面,会严格要求冷却速度,特别是在相关回火工艺方面。对于大炉膛空间,要想保持炉内温度场良好的均匀性,且炉冷速度能精确控制在15℃/h附近,就需要通过对多区控制方式进行改进,增设风冷系统是一种有效的方式,符合产品的工艺要求,能有效控制降温速度。

降温冷风风量计算的依据是要求的降温速度、炉内温度以及炉子体积等。为保证炉内温度的均匀性,冷风的出口速度要合理设置,使其能充分搅动炉气。如果工件表面直接接触冷风会加大断面温差,在具体的设计过程中,可调整冷风管口角度,将中层冷风管口倾斜135°。在生产过程中,工件温度达到650℃进行保温,可通过冷风系统来进行炉冷,控温电偶会监测炉内温度,并将信号传递到电动蝶阀,实现精准调节来对降温速度进行控制,当工件达到300℃时,采取保温并进行后续热处理工艺。在这种结构中,同时具备了炉外风冷和随炉冷却的优点,不再需要炉外冷却或是开启炉门等环节,能对工件的降温速度实现精准控制,使工艺执行时间大大降低,同时也避免了炉内热量的扩散,降低能耗。

2.3 台车结构改进

小型台车热处理炉中的常见形式是两排支撑轨道,承重横梁直接连接到传动齿条。在大型台车式热处理炉中,加热的通常是大重量、大尺寸工件,集中载荷更容易影响台车,此类大型工件通过吊装设备进行装卸的过程中,无法保证绝对平稳,通常会形成冲击载荷。这一特殊工况中,常规的传动方式和支撑方式无法适应,车架经长时间使用后就可能无法保证拖曳机构的可靠性和平稳性。

对台车承载量进行受力分析可发现,从导致其结构变形的机理出发,主要从以下几个方面来提升结构的合理性:其一,为保证其受力均匀,可增加受力支撑点。其二,为防止对传统平稳性造成影响,可分离称重梁与传动机构。在具体的结构优化方面,台车的纵梁制作可采用分段的方式,采用销轴和连接板连接,在受到冲击载荷作用下,能有效缓解其纵向形变。承载梁的支撑轨道可变为四排,将两排车轮承重增加的原两排滚子带中间,以此来缓解车架的横向形变。在车架主横梁间设置安装传动齿条的小梁,分离承重机构与传动机构,在车架变形的情况下有效保证传动的平稳性。

2.4 炉门骨架结构改进

台车式热处理率为间歇式变温炉,在生产实际中,需要频繁开闭炉门,这就使得炉门所处的环境出现频繁冷热交替,长时间的使用就会导致炉门骨架的受热变形,降低了门框板的使用寿命,也无法保证良好的密封效果。而对于大型台车式热处理炉,这一现象更严重。在设计的过程中,不仅仅是保证炉门内衬具有足够的抗热震性,还需提升金属结构的抗变形能力,使其能适应冷热交替的环境,主要可通过以下措施来实现:其一,改进炉门骨架结构,由常规单层变为双层骨架。其二,在外侧金属结构与安装纤维模块面板之间增加隔热块,使其分离,这种结构下,炉门结构各层之间的导热变为空气与金属之间的对流传热,而不再是金属间导热,有效降低了钢结构与炉门之间的热传导,从根本上缓解导致变形的因素。采取这一结构,不仅能提升炉门骨架的强度,也能有效缓解因受热导致的形变,保障良好的密封性,提升炉门使用寿命。

2.5 炉架横梁强度改进

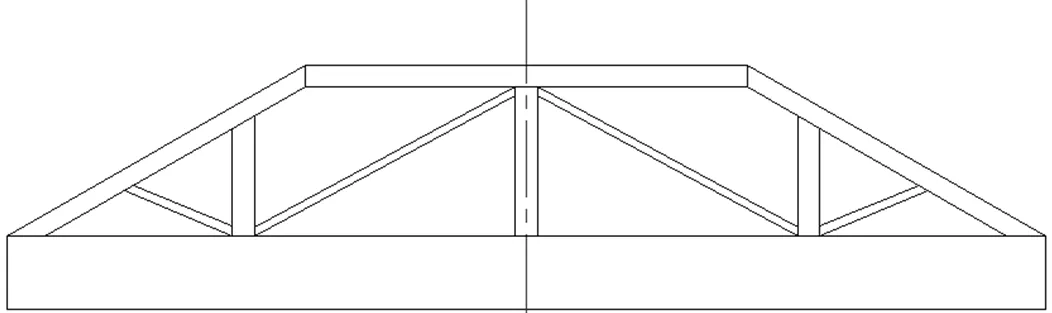

台车式热处理炉中,炉顶横梁一般采取型钢搭接的形式而建成,对于小型台车式热处理炉,这种结构能有效实现且获得较好的效果。但是在大型台车式热处理炉中,仍采取这种方式就无法达到要求的强度。这就需要优化其结构,使其有足够的抗下挠能力和足够的强度。结构示意图如图1所示。

图1 炉架衡量改进示意图

这种炉体结构能有效保证强度,在生产过程中能促进炉顶纤维模块的耐用性,在炉膛高温情况下,横梁良好的抗下挠性极大降低了开裂的可能性,能保障工件的正常加热,也延长了炉衬纤维的使用寿命。

3 结语

对炉子的供热形式进行优化,对炉子的密封方式和电加热装置进行优化,保证燃烧效率,提升炉温的均匀性,保证大型台车式热处理炉在可控范围内。对于难以控制炉内降温的问题,通过增设风冷系统能有效控制降温、恒温和升温过程,通过精准温度控制来提升工件的热处理质量。针对大型台车式炉的特征,从炉架衡量、炉门骨架和台车几个方面的优化设计,排除可能存在的故障点带来的影响,力求达到可靠、平稳性能。优化设计之后的台车式热处理炉有效提升炉内温度的均匀性,保证加工工件的热处理质量,也极大的降低了能耗。

参考文献:

[1]巢昺轩,蒋克全,赵兴德.热处理炉炉温在线诊断工艺技术研究与应用[J].新技术新工艺,2017,(11):69-72.

[2]杨新圆,吕国义,陈炜,郑敏,张贺,王晓璐.现行热处理炉测试技术标准的比较分析[J].计测技术,2017,37(05):34-39,43.

[3]柴俊彬,王军,张荣.热处理炉工艺温度仪表系统的校准与调整[J].金属加工(热加工),2017,(19):20-23.

[4]康大庆,卫恩泽.辊底式热处理炉模块化主备无缝切换传动控制研究与应用[J].冶金自动化,2017,41(02):77-83.