基于动力学响应的多组件系统布局优化方法

, , ,

(西北工业大学 现代设计与集成制造技术教育部重点实验室,西安 710072)

1 引 言

航空航天结构系统具有鲜明的特点,装备的功能元件和仪器设备等有效载荷(以下统称为组件)通过支承连接结构安装于带有蒙皮的锥体/柱体内部(以下统称为多组件系统),各组件通过电气接口进行连接,协同完成装备的设计功能,如图1所示为卫星的典型布局示意图。外载激励(气动噪声、点火冲击和分离冲击等)会诱发多组件系统的动力学响应,严重影响各部组件的正常工作,导致系统性能下降甚至失效,直接威胁飞行器安全[1,2]。为此,需要采用适当的策略对多组件系统的动力学特性进行优化。

组件的布局模式对系统的动力学性能具有重要影响,不同的布局模式会导致系统表现出截然不同的动力学响应。目前,飞行器主要以静强度作为设计准则,动力学分析作为后期的结构校核与确认手段。显然,该设计理念不能保证多组件系统获得最优的动力学性能。为此,有必要针对多组件系统的布局问题,发展其动力学设计优化方法。为了不失一般性,本文围绕卫星舱和导弹舱中一类常见的圆形安装板上的组件安装布局问题展开研究,如 图2 所示。基于已有研究结论[3],方形可采用多个圆形进行逼近,本文在优化模型主要考虑圆柱体组件。

布局问题是一类组合优化问题,已经证明是一类NP难(Non-deterministic Polynomial Hard)问题[4],即拥有非多项式级的复杂度。Hifi等[5]对2009年之前涉及圆形物体布局的相关模型和方法等做了综述性概括。Castillo等[6]概述了几种圆形装填问题的工业应用及其精确算法或者启发式算法。Flores等[7]针对圆形装填布局过程中的干涉问题,提出了两种改善机制。文献[8]提出采用内点法和自交叉策略相结合的方法来进行平衡性能约束下的圆形的装填布局优化,在组件数量较多时能够取得较好的结果。刘景发等[9,10]针对卫星舱中多层安装板上组件的三维布局以及圆形装填问题,提出了基于梯度下降的禁忌搜索算法来求解带动不平衡约束的圆柱体和长方体组件的混合布局问题。崔宗泰等[11]针对多支承安装板上的组件布局问题,提出了一种动态组件分配与组件布局集成的优化方法。何琨等[12]针对带平衡性能约束的圆形装填问题,在拟物算法的基础上提出了基于粗精调技术的拟物方法,取得了良好的效果。

上述研究问题多是一般圆形装填问题或者带平衡性能约束的圆形装填问题,在建立优化模型的过程中,并未考虑组件系统的动力学响应,限制了其工程应用范围,降低了应用价值。围绕多组件系统的动力学优化问题,吕奇峰等[13]从使系统动力学性能最优出发,研究了随机振动载荷下组件结构布局优化问题,以随机振动载荷下特定点自由度响应的均方根值RMS(Root Mean Square)之和最小为目标函数建立了组件布局优化设计模型,并分别采用梯度优化算法和遗传算法进行了优化求解比较研究,但并未考虑航空航天器这一类多组件结构系统通常需要满足的静力学平衡约束,而且没有提出针对性的优化算法。刘远东等[14]研究了实际工程中阻尼层合结构的材料密度和构型对阻尼层阻尼比的影响,其对于组件系统动力学响应的优化研究针对阻尼材料方面,没有探讨多个组件的情况下不同布局模式对组件系统动力学性能的影响。

图1 卫星典型布局示意图[2]

Fig.1 Common layout of satellite[2]

图2 圆形安装板上组件安装布局示意图

Fig.2 Illustration of components layouts on circular installing board

在多组件系统结构力学优化方面,张维生等[15]利用水平集函数隐式地描述不规则的构件形状,提出了一种结构拓扑与内嵌构件布局联合优化的新颖方法,从而以更小的计算量有效地实现了结构拓扑与内嵌构件布局的联合优化。Qian等[16]围绕多组件系统布局问题,提出了一种新的密度方法,以系统整体刚度为目标,对组件位置、安装方向及系统支承结构进行了优化。Zhu等[17]以组件放置位置角度和支承结构密度点为设计变量,对多组件系统进行了集成布局优化设计。在此基础上,Zhang等[18,19]对多组件布局及其支承连接结构的拓扑优化问题,从优化方法和约束条件等方面开展了系列研究。

综合目前的研究成果来看,以组件布局动力学性能最优为目标的研究较少,更值得注意的是,尚未有研究人员在组件布局满足平衡性能要求以其动力学性能最优为目标进行优化设计。为此,本文建立了以组件系统随机振动载荷下动力学性能最优为目标,以组件系统静平衡量为约束条件进行多组件布局优化的数学模型,并提出采用序列二次规划方法和改进的遗传算法相结合的优化方法对其进行求解以实现组件布局的优化设计。

2 数学模型

2.1 布局优化数学模型

本文研究的组件布局设计以组件位置参数如图2所示,作为设计变量,以所有组件上表面中心点的轴向响应均方根值之和最小为目标函数[13,20,21],以组件之间不干涉、组件都在容器内部和组件系统质心偏移量小于许用值(组件系统达到静平衡)为约束条件建立优化模型如式(1)所示。

findX= (x1,y1,x2,y2,…,xi,yi,…,xn,yn)

obj:min response(X)

(1)

式中X为多个组件的位置参数,是设计变量,obj为目标函数,要求布局的动力学响应最小,G1(X)为约束布局的质心偏移量值应小于ε,G2(X)为要求待布组件不能超出布局的大圆盘的约束条件,G3(X)为要求两个待布组件之间不能出现干涉的约束条件,xi和yi为第i个组件位置参数,ri为第i个圆柱体组件半径,mi为第i个圆柱体组件的质量,R为圆形安装板的半径,i,j= 1,2,3,…,n。

2.2 随机振动数学模型

经典阻尼下随机振动的动力学方程[22]为

(2)

(3)

式中hi(τ)为第i阶脉冲响应函数,τ为单位时间。随机振动下系统的总输出为

(4)

X(t)的自相关函数RX X为

RX X(τ) =E[Z(τ)Z(t+τ)]

(5)

考虑到输出的功率谱密度函数是输出自相关函数的傅里叶变换,输入功率谱密度函数是输入自相关函数的傅里叶变化,频率传递函数Hi(ω)是脉冲响应函数hi(t)的傅里叶变换,可得输出功率谱密度函数SX X为

(6)

(7)

3 布局优化方法

本文面向实际工程设计,设计目标为组件布局在满足平衡的条件下使其随机振动响应最小。为优化2.1的布局优化设计模型,本文提出将序列二次规划方法和改进的遗传算法相结合的方法来求解这一问题。

遗传算法[24]具有良好的全局搜索能力,但是对于本文这一具有大量非线性约束的优化难题,随机产生的遗传个体无法满足这些约束条件,因此本文采用序列二次规划以质心偏移量为目标函数进行优化,对随机的个体进行改进,保证了布局的平衡性和不干涉,为下一步以随机振动下的均方根响应为目标的优化做准备。同时,避免了对不满足平衡性要求的布局的随机振动响应的计算,从而可以大量减少计算时间。

序列二次规划法SQP(Sequential Quadratic Programming)是利用一系列的线性规划或二次规划来逐渐逼近原非线性规划问题,通过求解这一近似优化问题来对当前迭代点进行修正。本文利用SQP方法来进行以质心偏移量最小为目标函数的优化,通过这一过程来进行可行解的变换。

该优化算法步骤描述如下。

(1) 在安装板内部采用实数编码随机产生初始种群。

(2) 采用序列二次规划方法,以质心偏移量最小为目标函数,以组件之间不干涉以及组件与容器之间不干涉为约束条件,对每个个体进行优化。

(3) 对优化后满足约束条件的个体,计算其随机振动下响应的均方根值并以其作为目标函数。对于不满足约束条件的个体,不计算其响应值,采用罚函数形式f=M+ωV的计算值作为其目标函数值,其中M为一足够大的正值,ω为罚系数,V为超出所有约束条件的绝对值之和。为保证不满足约束的个体其目标函数值足够大,同时考虑到下述算例计算中的动力学响应为102数量级,本文取M和ω都为104。

(4) 执行精英保留策略,如果达到算法设定的计算代数则终止计算,否则继续下一步。

(5) 采用锦标赛选择方法进行选择复制。

(6) 以交叉概率Pc对每个个体进行自交叉操作,其操作方法是,随机生成一个0~1之间的数,如果该随机数小于交叉概率Pc,则执行自交叉操作。

(7) 对没有进行自交叉操作的个体进行变异操作,本文采用非均匀变异[23]方式。

(8) 跳转到步骤(2)进行可行性优化。

上述算法流程如图3所示。

算法的步骤(5)~(7)是算法探索新解,推动算法进化和收敛的核心部分。本文在计算过程中遗传个体的目标函数值相差不大,如果采用传统的比例选择方法,则容易选择到不好的个体,锦标赛选择方式不依赖于个体目标函数的比例关系,只依靠其相对大小关系来进行选择,可以更加高效地选择到优良个体。

自交叉操作[8]是指针对一个个体,交叉其中两个组件的位置,相比一般的个体间相应基因位的交叉操作,这种操作方式在个体内部进行,因此称为自交叉操作。在组件布局优化问题中,自交叉操作可以高效的实现布局模式的变换,从而引导算法探索新的布局模式。

图3 算法流程图

Fig.3 Algorithm framework

(8)

令y表示Ukmax-Xk和Xk-Ukmin,Δ(t,y)表示[0,y]范围内符合非均匀分布的一个随机数,要求随着进化代数t的增加,Δ(t,y)接近于0的概率也逐渐增加。本文Δ(t,y)按式(9)定义,

Δ(t,y) =y· (1-r(1 -t /T )b)

(9)

式中r为[0,1]范围内符合均匀分布的随机数,T为最大进化代数,b为一个系统参数,决定了随机数扰动对进化代数t的依赖程度,本文取b=2。

4 算例验证

为对本文算法进行测试验证,本文设计了两个算例进行试算。算例1和算例2数据如表1和表2。

算例1中3个组件完全相同,算例2取自文献[12]的7个圆形的算例,原文献没有组件的高度参数。不失一般性,本文假设所有组件是等密度的,那么可以求得7个组件是等高的,假设7个组件高度都是40 cm。本文设置算例1圆形安装板的半径为100 cm,厚度为10cm;算例2安装板半径分别为38 cm,40 cm,42 cm,44 cm,46 cm,48 cm和 50 cm,厚度均为6 cm。考虑到实际工程中组件之间以及组件与容器之间需要留有一定空间,以及在有限元建模过程中过小的间隙需要十分精细的网格,增大单元数量,降低计算速度。本文在算例1中设置最大单元尺寸为5 cm,组件之间以及组件与容器之间的最小间隙为4 cm,算例2最大单元尺寸为3 cm,最小间隙为2 cm,2个算例对组件系统质心偏移量的要求均为小于0.1 cm。

表1 算例1组件参数

Tab.1 Parameters of example 1

组件编号半径/cm高度/cm130402304033040

表2 算例2组件参数

Tab.2 Parameters of example 2

组件编号半径/cm高度/cm110402114031240411.54059.54068.540710.540

针对算例1,设置遗传算法种群规模为20,迭代次数为30,由于3个组件完全相同,因此无需执行自交叉操作,设置自交叉操作概率为0,得到的计算结果如图5所示,结果坐标列入表3。

算例1最优结果变化曲线如图6所示,曲线趋势显示了优化目标的进化过程,曲线最后趋于平缓,收敛到最优解。通过对算例1计算结果坐标数据进行分析,可以得出如下结论。

表3 算例1计算结果组件坐标

Tab.3 Components coordinates of example 1 result

组件编号X坐标/cmY坐标/cm1-65.65280.5142232.3611-57.4658333.291756.9516

图4 输入随机振动功率谱密度[13]

Fig.4 PSD of random vibration[13]

(1) 算例1中3个组件完全相同,同时由于安装板最边缘刚度最优,其理论最优解为3个组件全都相切于安装板边缘,如图7所示。计算结果中,3个圆心距离坐标原点的距离分别是65.6548 cm,65.9512 cm和65.9683 cm,3个圆形与安装板边缘相切时(圆形半径30 cm,布局间隙4 cm)这一距离是6 cm,表明三个圆形已经非常靠近安装板边缘,即非常接近最优解。

(2) 优化结果RMS值98.7043 g,与理论最优结果RMS值98.6701 g也十分接近。

(3) 计算结果组件系统的质心偏移量是 8.1552×10-6cm,满足平衡性能要求。

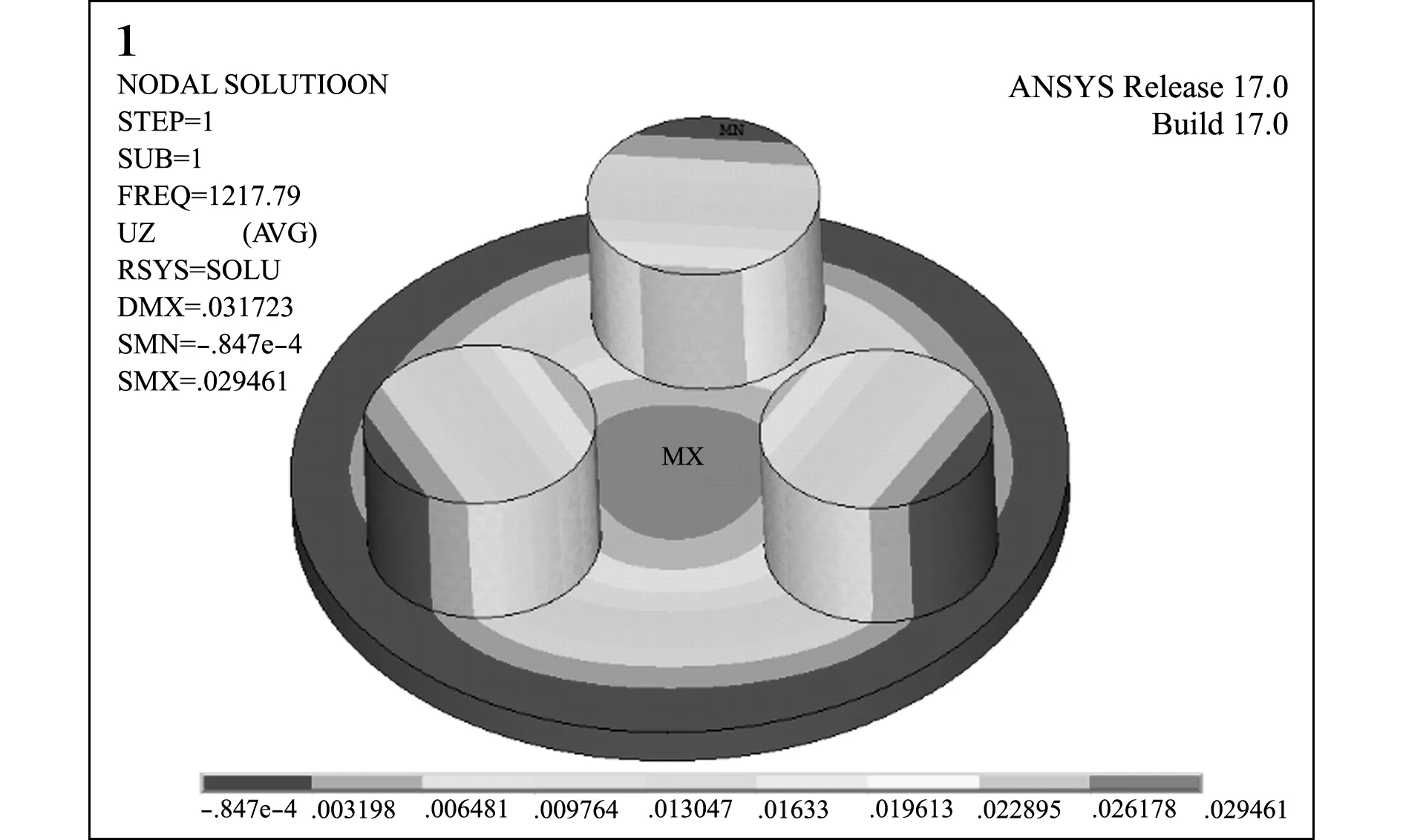

图8是算例1某一位置的一阶模态振型图,一阶振型是其主要振动形态,可以看出受轴向随机振动激励的圆形安装板上组件布局主要是产生轴向的响应,同时最大响应发生在安装板中心附近,圆周是固定面,刚度最大,响应最小。

图5 算例1计算结果

Fig.5 Result of example 1

图6 算例1目标函数变化曲线

Fig.6 Convergence curve of example 1

图7 算例1理论最优结果

Fig.7 Optimal result of example 1

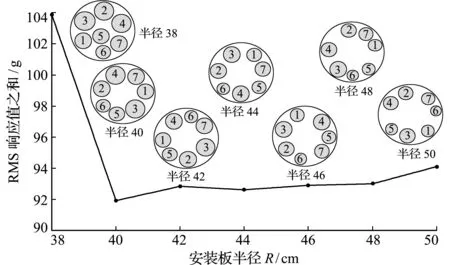

针对算例2目前只要求静力学平衡性能的布局最好结果的包络圆半径是31.841 cm[12],考虑到本文设置了组件之间的最小间隙为2 cm,进行试布局后,选取进行动力学布局优化设计的安装板半径的最小值为38 cm。为了研究安装板半径R对组件响应RMS值之和的影响,本文进行了安装板半径分别是38 cm,40 cm,42 cm,44 cm,46 cm,48 cm 和50 cm的7组优化计算,结果列入表4。由于没有其他研究人员的研究成果作为参考,为对比说明本文算法的优化结果,将本文的优化结果同20次满足平衡性能要求的随机布局的最优结果进行比较。可以看出,本文方法能够有效减小多组件系统动力学响应,只有当算例2的安装板半径是38 cm时,优化程度较小。

优化结果随安装板半径R的变化曲线及其对应的布局形式如图9所示。可以看出,当安装板半径为40 cm时,组件全部在安装板外围紧凑布置,响应最小;当安装板半径有所增加,组件布置趋于松散,同时响应值缓慢增加;当安装板半径为38 cm时,安装板外围没有足够的空间来布置全部组件,有一组件布置在安装板中央位置,此时,响应值明显高于组件全部布置在安装板外围的响应值。安装板半径是40 cm时,计算结果的组件位置列入表5。

图8 一阶模态

Fig.8 First-order modal

表4 算例优化结果比较

Tab.4 Result comparison

算例220次随机布局最优值/g本文优化结果/g优化程度/%半径50cm116.423694.091019.18半径48cm123.683293.012424.80半径46cm116.744892.972020.36半径44cm112.378792.657017.55半径42cm109.865792.828715.51半径40cm105.452091.931713.52半径38cm105.9128103.89831.90

表5 算例2安装板半径是40 cm时的组件位置

Tab.5 Components coordinates of example 2 result (R=40 cm)

组件编号安装板半径40cmX坐标/cmY坐标/cm127.84702.49032-26.20836.1395315.2011-20.95694-8.982624.86325-7.3994-27.51646-24.2905-16.6946716.401722.0161

图9 不同安装板半径R下算例2优化结果及布局形式

Fig.9 Results and layout scheme of example 2 on differentR

5 结 论

论文围绕多组件系统布局优化问题,提出了一种改进遗传算法和序列二次规划方法相结合的启发式方法,开展了以其静平衡性能为约束,以随机振动下系统的动力学性能为目标的布局优化方法研究。相关结论总结如下。

(1) 建立了受随机振动载荷的多组件系统,在满足静平衡性能约束的同时动力学响应最小的组件布局优化模型。

(2) 针对所建立的数学模型,提出采用序列二次规划方法和改进遗传算法相结合的优化方法来进行模型的求解。两组算例的试算结果表明,本文优化方法能够在满足静力学平衡性能要求的情况下,有效降低多组件系统的动力学响应,在算例2中,相比优化前,优化程度最大可达24.8%。

(3) 在算例2中同时研究了安装板半径对组件动力学响应的影响,结果表明全部组件安装在安装板外围时,组件系统的响应较小(在算例计算中最多可以比有组件安装在安装板内部的布局响应小约12 g),在此基础上,安装板变小使得组件在外围更紧凑,也有助于减小动力学响应。

本文只针对圆柱体组件的布局展开研究,然而实际工程应用中对仪器设备等多是简化为圆柱体和长方体两种简单几何体,此时设计变量增多,混合布局干涉判断和干涉量计算等更加复杂,针对圆柱体和长方体组件的混合布局优化设计将是下一步的研究内容。

参考文献(References):

[1] 黄文虎,曹登庆,韩增尧.航天器动力学与控制的研究进展与展望[J].力学进展,2012,42(4):367-394.(HUANG Wen-hu,CAO Deng-qing,HAN Zeng-yao.Advances and trends in dynamics and control of spacecrafts [J].AdvancesinMechanics,2012,42(4):367-394.(in Chinese))

[2] Cuco A P C,de Sousa F L,Silva Neto A J.A multi-objective methodology for spacecraft equipment layouts [J].OptimizationandEngineering,2015,16(1):165-181.

[3] 张 桥,张卫红.有限包络圆族的快速生成方法及其在二维布局优化中的应用[J].计算机辅助设计与图形学学报,2009,21(5):617-625.(ZHANG Qiao,ZHANG Wei-hong.Efficient construction algorithms of finite circles and their applications to 2D layout optimization [J].JournalofComputer-AidedDesign&ComputerGraphics,2009,21(5):617-625.(in Chinese))

[4] Fowler R J,Paterson M S,Tanimoto S L.Optimal packing and covering in the plane are NP-complete [J].InformationProcessingLetters,1981,12(3):133-137.

[5] Hifi M,M′Hallah R.A literature review on circle and sphere packing problems:models and methodologies [J].AdvancesinOperationsResearch,2009,2009:1-22.

[6] Castillo I,Kampas F J,Pintér J D.Solving circle packing problems by global optimization:numerical results and industrial applications [J].EuropeanJournalofOperationalResearch,2008,191(3):786-802.

[7] Flores J J,Martínez J,Calderón F.Evolutionary computation solutions to the circle packing problem [J].SoftComputing, 2016,20(4):1521-1535.

[8] 曹旭康,汪文虎,蒋睿嵩,等.一种圆形多组件装填布局的优化求解方法[J].计算机集成制造系统,2017,23(1):17-24.(CAO Xu-kang,WANG Wen-hu,JIANG Rui-song,et al.Optimization method for circular multi-components layout problem [J].ComputerIntegratedManufacturingSystems,2017,23(1):17-24.(in Chinese))

[9] 刘景发,高泽旭,龙羽正,等.求解带动不平衡约束的卫星舱布局问题的启发式算法[J].计算机辅助设计与图形学学报,2014,26(8):1232-1239.(LIU Jing-fa,GAO Ze-xu,LONG Yu-zheng,et al.Heuristic algorithm for the packing problem of satellite module with dynamic unbalance constraints [J].JournalofComputer-AidedDesign&ComputerGraphics,2014,26(8):1232-1239.(in Chinese))

[10] Liu J F,Li G,Geng H T.A new heuristic algorithm for the circular packing problem with equilibrium constraints [J].ScienceChinaInformationSciences,2011,54(8):1572-1584.

[11] 崔宗泰,徐止政,滕弘飞,等.旋转多段舱组件布局优化方法[J].计算机集成制造系统,2016,22(3):705-713.(CUI Zong-tai,XU Zhi-zheng,TENG Hong-fei,et al.Components layout optimization for rotational multi-segments cabin [J].ComputerIntegratedMa-nufacturingSystems,2016,22(3):705-713.(in Chinese))

[12] He K,Mo D,Ye T,et al.A coarse -to -fine quasi-physical optimization method for solving the circle packing problem with equilibrium constraints [J].Computers&IndustrialEngineering,2013,66(4):1049-1060.

[13] 吕奇峰,张卫红,张桥,等.随机振动响应下的组件结构布局优化设计[J].航空学报,2010,31(9):1769-1775.(LÜ Qi-feng,ZHANG Wei-hong,ZHANG Qiao,et al.Layout design optimization of component structure with random vibration response [J].ActaAeronauticaetAstronauticaSinica,2010,31(9):1769-1775.(in Chinese))

[14] 刘远东,尹益辉,胡文军,等.考虑材料设计变量的圆形阻尼层合结构的优化设计实验研究[J].工程力学,2013,30(4):350-354.(LIU Yuan-dong,YIN Yi-hui,HU Wen-jun,et al.Experimental research on dam-ping property of optimized circular laminated damping structure considering both structure and material design variables [J].EngineeringMechanics,2013,30(4):350-354.(in Chinese))

[15] 张维声,孙 国,郭 旭,等.基于水平集描述的结构拓扑与构件布局联合优化新方法 [J].工程力学,2013,30(7):22-27.(ZHANG Wei-sheng,SUN Guo,GUO Xu,et al.A level set-based approach for simutaneous optimization of the structural topology and the layout of embedding structural components [J].EngineeringMechanics,2013,30(7):22-27.(in Chinese))

[16] Qian Z Y,Ananthasuresh G K.Optimal embedding of rigid objects in the topology design of structures [J].MechanicsBasedDesignofStructuresandMachines,2004,32(2):165-193.

[17] Zhu J H,Zhang W H,Beckers P.Integrated layout design of multi-component system [J].InternationalJournalforNumericalMethodsinEngineering,2009,78(6):631-651.

[18] Zhang J,Zhang W H,Zhu J H,et al.Integrated layout design of multi-component systems using XFEM and analytical sensitivity analysis[J].ComputerMethodsinAppliedMechanicsandEngineering,2012,245:75-89.

[19] Zhu J H,Gao H H,Zhang W H,et al.A Multi-point constraints based integrated layout and topology optimization design of multi-component systems [J].StructuralandMultidisciplinaryOptimization.2015,51(2):397-407.

[20] 童卫华,姜节胜,顾松年.一种以均方响应作为约束的动力学设计方法[J].应用力学学报,1996,13(3):94-98.(TONG Wei-hua,JIANG Jie-sheng,GU Song-nian.A dynamic design method under constraints of random RMS response [J].ChineseJournalofAppliedMechanics,1996,13(3):94-98.(in Chinese))

[21] 王东升,陈 颖,周 桐.支架结构随机振动响应优化研究[J].航天器环境工程,2005,22(1):38-40,56.(WANG Dong-sheng,CHEN Ying,ZHOU Tong.The optimization of random vibration response for bracket structures [J].SpacecraftEnvironmentEngineering,2005,22(1):38-40,56.(in Chinese))

[22] 纽 兰.随机振动与谱分析概论[M].北京:机械工业出版社,1980.(Newland D E.IntroductiontoSpectralAnalysisandtheRandomVibration[M].Beijing:China Machine Press,1980.(in Chinese))

[23] Michalewicz Z,Janikow C Z,Krawczyk J B.A modified genetic algorithm for optimal control problems [J].Computers&MathematicswithApplications,1992,23(12):83-94.

[24] Holland J H.Adaptation in natural and artificial systems:an introductory analysis with applications to biology,control and artificial intelligence [J].Control&ArtificialIntelligence,1975,6(2):126-137.