锂离子电池固态电解质界面膜(SEI)的研究进展

梁大宇,包婷婷,高田慧,张 健

锂离子电池固态电解质界面膜(SEI)的研究进展

梁大宇,包婷婷,高田慧,张 健

(合肥国轩高科动力能源有限公司工程研究总院,安徽 合肥 230011)

固态电解质界面膜(SEI)是指锂离子电池在首次充电过程中由于电解液被氧化还原分解并沉积在电极材料表面形成的界面膜。具有离子导通、电子绝缘特性的SEI膜是锂离子电池能够长期稳定工作的保障条件,对其容量、倍率、循环、安全性能等都有至关重要的影响。然而由于SEI膜的形成过程非常复杂且表征测试的难度极大,当前对SEI膜的特性认识仍然停留在实验观察和模型猜想的阶段,需要对SEI膜的定量分析和可控优化进行进一步的探究。本文综述了SEI膜的形成过程机理、影响因素、研究思路及其现状,并对未来潜在的研究方向展望如下:研究新型正极材料表面SEI膜的形成机理以及作用;探索功能电解液的配方优化,研究新型溶剂、锂盐或添加剂的成膜机理及作用;采用原位分析或理论计算的方法深入研究SEI膜的化学组成和形貌结构;探索有效的人工SEI膜构建方法并实现SEI膜结构的可控优化。

锂离子电池;固态电解质界面膜;成膜机理;电解液

锂离子电池在纯电动汽车(EV)、混合动力电动汽车(HEV)以及储能电站等领域有着广泛的应用,已经成为各国研究者们的研究热点和应对当前全球严重能源危机和环境问题的重要途径之一[1-4]。目前对锂离子电池的研究集中在提高能量密度、倍率和功率性能、循环性能、安全性能以及降低生产制造成本等方面,然而在与锂离子电池相关的几乎所有研究领域都不可避免的要涉及到对固态电解质界面膜(SEI)的分析与讨论。1979年PELED等[5]发现碱金属或碱土金属与电解液接触后会立刻形成一层界面膜,具有离子导电性和电子绝缘性,其性质与固态电解液类似,因此首次提出SEI膜的概念。1983年PELED等[6]进一步研究后发现电解液中碳酸丙烯酯(PC)溶剂能够在锂金属负极表面被还原形成由双层结构组成的SEI膜,其中靠近电极面的内层主要由无机物紧密堆积组成,而靠近电解液侧的外层主要由烷基酯类的有机物组成,结构上更加疏松多孔。但是由于锂金属负极循环过程中会不可避免的产生锂枝晶,引发短路爆炸等严重安全性问题,极大地阻碍了早期锂电池的商业化应用[7]。随后,研究者们开始尝试使用石墨类负极取代锂金属负极,虽然有效解决了锂枝晶产生的安全性隐患,然而电解液中溶剂化PC分子可以与锂离子共嵌入到石墨的层间结构中,无法在石墨表面形成稳定的SEI膜。直至1990年,DAHN等[8]发现电解液中的碳酸乙烯酯(EC)溶剂分子能够在石墨负极表面形成较稳定的SEI膜,有效抑制了溶剂分子的共嵌入,在解决了锂金属负极安全性问题的同时也提高了循环稳定性,最终使得以石墨类负极为代表的锂离子电池成功实现商业化并沿用至今。由此可见,人们对锂离子电池SEI膜的研究认识过程在整个锂离子电池的发展历程中起到至关重要的作用,稳定SEI膜的产生是锂离子电池能够正常充放电工作和保障各项电化学性能的前提条件。

虽然SEI膜的发现和研究历史较长,但是由于SEI膜的形成过程非常复杂并且受到电极材料特性、电解液配方组成、化成工艺参数等各种综合性因素影响,加之缺乏原位的SEI膜表征分析方法,造成对于SEI膜的认识还比较有限,有很多基础科学问题还有待于进一步探究。本文全面综述了当前对SEI膜的形成过程和机理、化学组成和形貌结构、影响因素、研究思路等最新进展,并对未来该领域的可能性研究方向进行了展望。

1 SEI膜的形成过程和反应机理

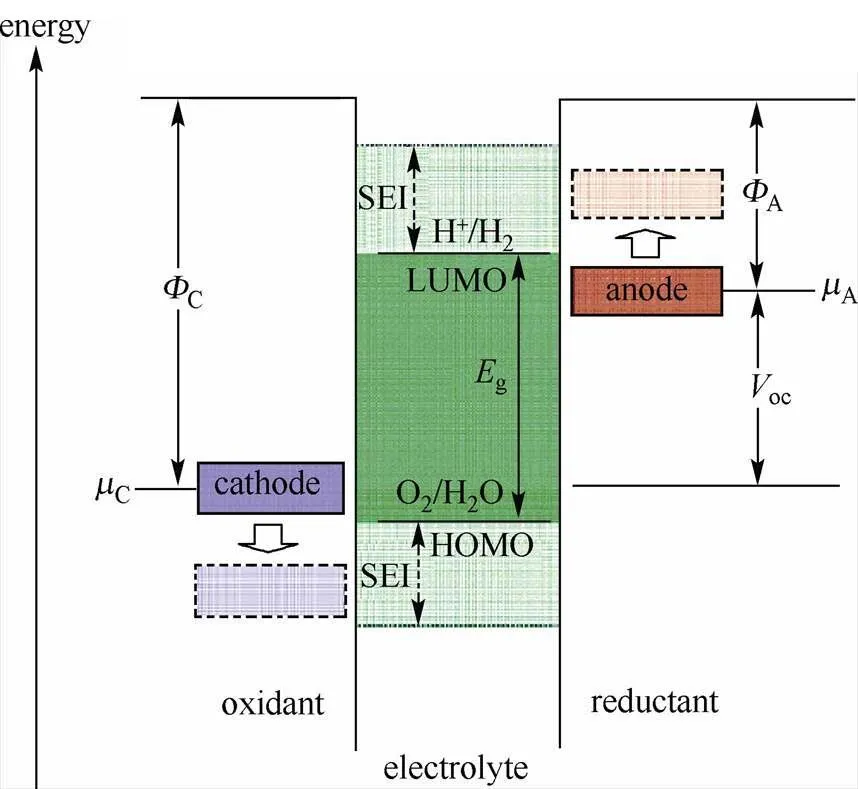

目前,商用锂离子电池电解液主要由环状或线性碳酸酯类溶剂、锂盐和少量功能添加剂组成,如图1所示,GOODENOUGH等[9]认为电解液的最低未占有分子轨道能级(LUMO)和最高占有分子轨道能级(HOMO)分别约为1.0 V和4.7 VLi+/Li,当锂离子电池首次化成充电时,负极材料表面电位不断降低,当低于1.0 V就可以将电解液组分还原分解,其中不溶性的还原分解产物会逐渐沉积在负极材料表面形成SEI膜。

图1 电解液在电极表面被氧化还原的能级示意图

由于电解液的成分非常复杂,而且受石墨负极表面化学组成与反应活性位点、化成过程参数以及各种水、酸杂质存在等多种因素的影响,电解液被还原成膜时涉及的电化学反应类型也非常复杂多样,最终的SEI膜是多种交叉竞争反应的结果。YAN等[10]认为当使用简单的碳酸酯类电解液和层状石墨负极材料时,SEI膜的形成涉及4个主要的反应类型:①未溶剂化的Li+从石墨端面直接嵌入到层间,形成可逆充放的锂离子;②溶剂化的Li+从石墨端面直接嵌入层间,随后其中的溶剂分子进一步被还原分解形成沉积物;③电解液中锂盐阴离子或溶剂分子直接在石墨端面获得电子并在端面被还原分解形成沉积物;④电解液中锂盐阴离子或溶剂分子在石墨端面获取电子并迁移到基面,在基面被还原分解形成沉积物。其中反应①所需还原电位最低(0.2 V. Li+/Li),是最理想但也是在化成最后阶段才能够发生,反应②与③中溶剂分子被还原过程通常存在单电子和多电子转移两种反应路径,具体哪一种路径占主导目前还处于巨大争议中。以上所有反应类型的分解产物包括易溶解的沉积物、难溶解的沉积物以及CO、CO2、CH4、C2H4等各类气体产物,气体会造成电池化成产气,易溶解的沉积物可以溶解到电解液本体中,只有难溶解的沉积物在负极表面才可以形成各类沉积结构,最终组成SEI膜。

值得注意的是,SEI膜并不是在首次化成过程中形成就一直稳定存在,而是伴随着锂离子电池的循环充放电,由于其结构会遭到破坏从而始终处于动态形成和修复过程中。因为SEI膜形成过程中产生的气体和负极材料嵌锂过程中的体积膨胀尤其是硅基负极都会使得膜结构破裂,裸露出的新鲜材料表面在合适的还原电位时会再次与电解液反应形成SEI膜,这也是造成锂离子电池充放电效率较低,循环容量衰减的重要原因。

2 SEI膜的化学组成与形貌结构

由于SEI膜对锂离子电池的各项性能都有重要影响,因此理想的SEI膜应该具有以下的特性要求:①SEI膜的成膜电位必须高于锂离子的嵌入或脱出电位,从而有效防止溶剂分子的共嵌入;②SEI膜组分不溶于电解液,能够在锂离子电池工作电压和温度范围内保持稳定;具有厚度适中和“刚柔并济”的分子结构,从而既能适应负极材料的体积变化,又能保持循环结构稳定性;③具有高度电子绝缘性和锂离子选择通过性,电子绝缘性是为了阻碍更多电解液的分解和更厚SEI膜的形成,离子导通性是为了保障锂离子迁移和嵌入通道的顺畅。

随着越来越多对SEI膜化学组成的表征研究,各类研究者们在SEI膜的基本化学组成和结构上已经形成了一些共识,正如WANG等[11]在最新的综述文章提出SEI膜靠近电极界面内层以Li2CO3、Li2O、LiF等无机物为主,靠近电解液界面外层以ROLi、ROCO2Li等有机产物为主,而且内层结构致密紧实,外层结构疏松多孔。

STEINHAUER等[12]利用XPS对Si负极以及钛酸锂(LTO)负极表面SEI膜化学组成进行了对比研究,发现Si负极表面主要是SiO2、Li4SiO4、LiF以及各种碳酸盐类组成,SEI膜的阻抗较大,而LTO负极表面SEI膜主要由 LiF 和各种碳酸盐组成,形成SEI膜阻抗相对较小。

NANDASRI等[13]利用原位XPS表征并结合理论计算方法对锂硫电池体系中锂金属负极表面SEI膜的生长过程进行了研究,使用的电解液是质量分数为20%的Li2S6溶解在1, 3-二烷(DOL)和二甲氧基乙烷(DME)混合溶剂中,并且加入1-丁基- 1-甲基吡咯烷酮双(三氟甲基磺酰基)酰亚胺离子液体,发现该电解液在锂金属负极表面还原形成SEI膜的过程包括3个阶段:首先形成一些由Li2S、LiF、Li2O等较稳定沉积物组成的第一层致密的膜结构;然后继续与电解液组分反应形成疏松的第二层膜结构;最后在膜表面通过吸附反应形成LiS5等多硫化物沉淀。

3 石墨材料表面特性对SEI膜形成过程 的影响

碳材料由于物理化学性能稳定,嵌锂电压稍高于金属锂负极,没有锂枝晶析出的风险,而且储量丰富,成本低廉,非常适合作为锂离子电池负极材料。石墨是目前商业化应用最多的碳负极材料,是由单层石墨烯堆积而成的二维层状结构,YAZAMI等[14-15]的研究表明在首次充电过程中首先电解液石墨表面还原形成SEI膜,随后锂离子嵌入到石墨的层间形成石墨的嵌锂化合物,因此石墨材料特性例如粒径与比表面积、端面与基面、结晶程度和表面官能团等都会对SEI膜结构组成产生重要影响。

首先石墨的粒径越小,会使得比表面积越大,表面缺陷越多,虽然同等情况下电池的倍率与功率性能会越好,但是由于形成SEI膜的活性位点更多,会使得全电池的首效和放电容量更低,全电池的能量密度更小;其次,石墨中平行于石墨烯层的面称为基面,垂直于石墨烯层的面称为端面,由于不同的取向面会导致形成的SEI膜反应过程、形貌结构和化学组成也完全不同。石墨的基面是电子绝缘的,无法进行锂离子的嵌入和脱出,形成的SEI膜只要求电子绝缘不要求离子导电,因此倾向于通过单电子还原路径形成更多疏松有机层,而端面由于反应活性比基面更高,电子迁移率更高,更倾向于多电子还原路径[16-17];最后石墨的结晶程度、表面化学态等也会直接影响电极材料之间以及石墨电解液之间的界面结构[18]。CHEN等[19]构建了碳包覆的Si纳米颗粒结构作为锂离子电池负极材料,碳材料表面含有更多含氧的官能团,可以作为亲核反应活性位点,能够促进形成更稳定SEI膜,使得该负极材料以2000 mA·h/g 的电流密度循环100周后负极克容量仍有1020.7 mA·h/g。

4 电解液组成对SEI膜形成过程的影响

SEI膜主要由电解液中各类组成还原分解形成,因此电解液的成分组成对SEI膜形貌结构和组成特性都具有重要影响。BOYER等[20]通过理论计算研究了碳酸乙烯酯(EC)与碳酸二甲酯(DMC)溶剂相对比例对SEI膜组成的影响,结果表明EC可以在石墨表面通过单电子还原形成EC-自由基,进一步发生多电子的还原反应形成碳酸盐或重碳酸盐,而且当电解液中EC含量相对较高时,由于石墨表面被更多非溶剂化的EC分子覆盖,EC被还原形成碳酸盐的反应受限,更容易形成较薄和致密SEI膜。

SHI等[21]研究了与碳酸丙烯酯(PC)形成溶剂化后的Li+-(PC)在形成SEI膜过程中对石墨层状结构的剥离作用,发现当电解液中LiTFSI锂盐的浓度较低时(1.3 mol/L)石墨负极材料很容易被剥离,而当提高LiTFSI浓度至3.3 mol/L时,石墨表面不再容易被剥离破坏,主要原因是高浓度的LiTFSI锂盐改变了Li+-(PC)的空间结构,从四面体结构转变为平面结构,空间占有体积从10.19 Å 减小到3.05 Å,从而明显减少了对石墨的剥离作用,并且促进了TFSI-阴离子在石墨表面的还原成膜。

目前已经被研究的电解液锂盐有很多种,包括LiPF6、LiClO4、LiBF4、LiAsF4、LiTFSI、LiBOB、LiODFB等,但是综合考虑各种锂盐的稳定性、电导率、成本以及安全性等因素时,LiPF6仍然是目前使用最多和综合性能最优异的锂盐。由于SEI膜中无机组分主要来自于锂盐的分解,因此锂盐对SEI膜阻抗影响非常明显。ZHANG等[22]研究表明含氟锂盐例如LiPF6、LiBF4在负极表面形成的SEI膜中倾向于含有过多离子绝缘的LiF,使得离子迁移率降低,阻抗明显增加。SHAROVA等[23]对比研究了不同磺酰亚胺锂盐(LiTFSI、LiFSI和LiFTFSI)在磷酸铁锂/石墨电池体系中对SEI膜的成膜影响,发现加入2% LiTFSI后,LiFePO4/石墨电池在25 ℃下1 C循环600周容量保持率98%,而对比样容量保持率只有80%,主要原因是相比VC添加剂,磺酰亚胺锂盐在石墨表面形成的SEI膜更薄,包含更多的LiF和碳酸盐类化合物,SEI膜结构更稳定。

电解液体添加剂的种类很多,例如常见的碳酸亚乙烯酯(VC)、丙烯基-1,3-磺酸内酯(PES)等,它们都能够先于EC等溶剂分子提前在负极表面被还原分解,从而达到调控修饰SEI膜的目的。WANG等[24]研究了一种新型电解液添加剂3-二氧噻吩烯(3SF)对石墨负极SEI膜的影响,结果表明3-二氧噻吩烯能够在1.0 V左右优于PC溶剂在石墨表面被还原,还原产物主要包括RCO2R、Li2CO3以及一些砜类化合物,相比传统添加剂形成的SEI膜更薄更稳定,能够更有效地抑制PC溶剂的共插入和提高电池循环性能。

5 化成工艺对SEI膜形成过程的影响

形成SEI膜的化成过程一般是对组装好的锂离子电池先抽真空,再利用惰性气体在一定气压下注入电解液,静置老化适当时间使得电解液充分浸润电极或隔膜孔隙后,再以0.02~0.2 C较小的电流密度对电池进行充电。化成工艺参数包括化成电压、电流密度、温度等,化成电压主要影响成膜反应路径,而化成温度和电流密度主要影响成膜反应的速率。AN等[25]研究表明在不同的充电电压下,电解液发生的分解反应各不相同,当负极在1.0 V. Li+/Li以上时只有锂盐会分解产生少量LiF,而溶剂或添加剂分子在0.8 V以下才开始还原分解。RODRIGUES等[26]研究发现使用离子液体电解液并将化成温度提高到90 ℃时,会使得石墨表面形成的SEI膜更厚,热稳定性更好,但是倍率性能会下降。

6 电解液以及SEI膜研究思路

目前已有报道的电解液溶剂、锂盐或者是添加剂种类早已达到万种之多,但实际应用到商业化电池产品中的不过几十种。究其原因,文献报道的电解液配方一般只关注对锂离子电池单一性能的改善提升,无法满足作为电池产品时的综合性能指标。最典型的例子是六氟磷酸锂作为锂盐使用时热稳定性差,对水分敏感等缺点非常明显,但至今没有找到可以替代的其它商业化锂盐。因此,电解液配方优化的初衷不是追求某一方面性能最大化,而是找到综合性能最优的平衡点。以VC添加剂的研究为例,为了提高电芯产品常温循环性能,将VC的添加量从0.5%~2%提高到3%~5%以上时,会形成100 nm以上较厚的SEI膜,使得磷酸铁锂/石墨电池产品的常温循环寿命从2000周提升至3000周,但是代价是电池内阻很高,-20 ℃低温循环时由于嵌锂反应动力学很差,低温循环寿命不足50周,最后只能使用不超过3%的VC添加剂,在此基础再使用其它能够降低阻抗和提高SEI膜离子迁移率的添加剂。

另一个棘手的问题是正极与负极SEI添加剂概念界限相当模糊,例如VC是最典型的可以提高石墨循环性能的负极添加剂,但是PRITZL等[27]研究了LiNi0.5Mn1.5O4(LNMO)/石墨软包电池在首次充电形成SEI膜的过程中正、负极材料半电池的电压变化曲线,结果发现当以0.1 C充电2 min后,VC就开始在负极表面被还原分解形成SEI膜,而充电34 min后,LNMO正极表面电压达到4.3 V并且VC开始在正极表面被氧化分解,造成当电解液中VC的含量超过2%时,由于同时在正极和负极表面成膜,反而使得电池的阻抗增加,循环性能衰减。类似的,目前常用的添加剂几乎都会同时对正、负极成膜过程产生影响,总是寄希望于通过不同正、负极添加剂的优选组合,以期获得“1+1>2”的效果,这种研发方法收效甚微。此外,按照图1中GOODENOUGH等的理论在不同的反应活性面上,同样的电解液分别经历不同还原反应和氧化反应路径,最终形成的产物自然是完全不同的,但是实验结果却表明、正、负极SEI膜几乎存在类似的化学组成和形貌结构,这种矛盾说明我们还没有完全理解SEI膜的本质。进一步思考,如果正、负极SEI膜可以是同一类物质组成,将它们统一成居于正、负极之间的离子导通、电子绝缘膜,很快就可以得出固态锂离子电池产品的概念。从SEI膜发展的角度来看,固态锂离子电池理应成为下一代锂离子电池重点研发产品之一。

为了保障电解液对电极的充分浸润和形成稳定的SEI膜,整个化成过程通常会持续几天甚至几周时间,而锂离子电池的制造企业由于降低生产成本,提高生产效率的需求迫切需要减少SEI的化成时间。最容易想到的办法是提高化成温度和电流密度,但是实验已经证明提高化成温度到55 ℃以上或使用超过0.5 C以上的充电倍率都会不利于稳定SEI膜的形成,因此,化学体系相同的锂离子电池实际生产过程中使用的化成工艺总是大同小异,优化调整的空间很小。未来解决这个问题可能有两种途径:一种是通过快速的化学反应而非电化学反应的方法迅速构建人工SEI膜,本质就是形成电极材料表面包覆层,但难点是如何模拟SEI膜的框架结构特征;另一种是尽量把电解液作为制备正、负极浆料的合浆溶剂,去除传统化成工艺中注液和老化工序,对于节省SEI膜形成时间非常有效。可惜的是我们已经迷失在浩繁的电解液配方调变和反复的SEI膜表征等基础科学工作中,而对电解液和SEI膜相关工程应用科学方面的研究太少。

7 结 语

由于SEI膜的形成过程复杂且受多种因素影响,使得对SEI膜进行系统研究非常困难,但是SEI膜又是锂离子电池必不可少的组成,结合锂离子电池生产企业对电解液配方和先进SEI技术的需求,未来该领域的研究方向可能集中在以下几个方面。

(1)为了获取更高的能量密度、高镍三元材料、富锂锰酸锂材料等具有高比容量和高电压特性的 新型正极材料被不断地开发出来,对于这些新型正极材料表面SEI膜形成机理及其对电化学性能的 影响研究显得越来越迫切。目前有少量的研究表明化成充电过程中正极表面同样可以形成与负极表面类似的SEI膜结构或组成,但是正极表面SEI膜的形成以化学反应还是电化学反应为主,以及正、负极SEI膜之间的相互作用与影响等问题都处于未知状态。

(2)随着锂离子电池电化学体系的发展,对工作电压、工作温度、循环寿命、安全性等性能要求也越来越高,传统的碳酸酯类电解液配方已经无法满足应用需求,电解液配方优化和寻求性能优异的新型新型溶剂、锂盐或添加剂成为当务之急,在这个过程中探究各类新型电解液成分的SEI膜成膜机理和作用将为电解液配方开发工作指明方向。

(3)SEI膜属于纳米尺度,而且伴随着锂离子电池的充放电过程,其形貌结构也始终处于不断变化中,其表面的化学组成对环境条件又非常敏感,因此利用传统非原位表征技术很难对SEI膜进行系统的研究分析,迫切需要构建一些行之有效的原位分析方法,实现在锂离子电池工作条件下实时、动态、精确地检测SEI膜的变化。此外,实验方法应该与理论计算方法相结合,例如对材料表面态以及反应活性的理论计算结果都将为SEI膜的研究提供重要的理论指导。

(4)目前商业化生产锂离子电池只能通过化成充电在电极表面形成SEI膜,过程可控性低,无法做到对SEI膜形貌结构的定向调控,只能通过优化电解液组成或者化成工艺参数进行不断试错。因此,如果能够构建在电极表面可控生长人工SEI膜的方法,便捷地制备出满足电池性能需求的SEI膜结构,无疑将对锂离子电池技术的发展具有重要意义。

[1] TARASCON J M, ARMAND M. Building better batteries[J]. Nature, 2008, 451: 652-657.

[2] GOODENOUGH J B, PARK K S. The Li-ion rechargeable battery: A perspective[J]. Journal of the American Chemical Society, 2013, 1359(4): 1167-1176.

[3] LI J, DANIEL C, WOOD D L. Materials processing for lithium-ion batteries[J]. Journal of Power Sources, 2011, 196: 2452-2460.

[4] WHITTINGHAM M S. Lithium batteries and cathode materials[J]. Chemical Review, 2004, 104: 4271-4301.

[5] PELED E. The electrochemical behavior of alkali and alkaline earth metals in nonaqueous battery systems-the solid electrolyte interphase model[J]. Journal of the Electrochemical Society, 1979, 126: 2047-2051.

[6] PELED E. Film forming reaction at the lithium/electrolyte interface[J]. Journal of Power Sources, 1983, 9: 253-266.

[7] CROWTHER O, WEST A C. Effect of electrolyte composition on lithium dendrite growth[J]. Journal of the Electrochemical Society, 2008, 155: A806.

[8] FONG R, SACKEN U, DAHN J R. Studies of lithium intercalation into carbons using nonaqueous electrochemical cells[J]. Journal of the Electrochemical Society, 1990, 137: 2009-2013.

[9] GOODENOUGH J B, KIM Y. Challenges for rechargeable Li batteries[J]. Chemistry of Materials, 2010, 22: 587-603.

[10] YAN J, ZHANG Y C, SU X G, et al. A novel perspective on the formation of the solid electrolyte interphase on the graphite electrode for lithium-ion batteries[J]. Electrochimica Acta, 2010, 55: 1785-1794.

[11] WANG A P, KADAM S, LI H, et al. Review on modeling of the anode solid electrolyte interphase (SEI) for lithium-ion batteries[J]. Computational Materials, 2018, 4: 15.

[12] STEINHAUER M, DIEMANT T, HEIM C, et al. Insights into solid electrolyte interphase formation on alternative anode materials in lithium-ion batteries[J]. Journal of Applied Electrochemistry, 2017, 47: 249-259.

[13] NANDASRI M I, CAMACHO-FORERO L E, SCHWARZ A M, et al.chemical imaging of solid-electrolyte interphase layer evolution in Li-S batteries[J]. Chemistry of Materials, 2017, 29 (11): 4728-4737.

[14] YAZAMI R, REVNIER Y F. Mechanism of self-discharge in graphite-lithium anode[J]. Electrochimica Acta, 2012, 47: 1217-1223.

[15] YAZAMI R. Surface chemistry and lithium storage capability of the graphite passivation filmsoxidation of lithium bis(oxalato) borate on high voltage spinel (LiNi0.5Mn1.5O4) [J]. Journal of Physical Chemistry C, 2014, 118 (14): 7363-7368.

[16] PELED E, TOWA D B, MERSON A, et al. Microphase structure of SEI on HOPG[J]. Journal of New Materials for Electrochemical Systems, 2000, 3: 321-328.

[17] LU P, LI C, SCHNEIDER E W, HARRIS S J. Chemistry, impedance, and morphology evolution in solid electrolyte interphase films during formation in lithium ion batteries[J]. Journal of Physical Chemistry C, 2014, 118: 896-903.

[18] LEUNG K, BUDZEN J L.molecular dynamics simulations of the initial stages of solid-electrolyte interphase formation on lithium ion battery graphitic anodes[J]. Physical Chemistry Chemical Physics, 2010, 12: 6583-6586.

[19] CHEN Y L, HU Y, SHEN Z, et al. Hollow core-shell structured silicon@carbon nanoparticles embed in carbon nanofibers as binder-free anodes for lithium-ion batteries[J]. Journal of Power Sources, 2017, 342: 467-475.

[20] BOYER M J, HWANG G S. Theoretical evaluation of ethylene carbonate anion transport and its impact on solid electrolyte interphase formation[J]. Electrochimica Acta, 2018, 266: 326-331.

[21] SHI P C, LINA M, ZHENG H, et al. Effect of propylene carbonate-Li+solvation structures on graphite exfoliation and its application in Li-ion batteries[J]. Electrochimica Acta, 2017, 247: 12-18.

[22] ZHANG S S, XU K, JOW T R. EIS study on the formation of solid electrolyte interface in Li-ion battery[J]. Electrochimica Acta, 2006, 51(8/9): 1636-1640.

[23] SHAROVA V, MORETTI A, DIEMANT T, et al. Comparative study of imide-based Li salts as electrolyte additives for Li-ion batteries[J]. Journal of Power Sources, 2018, 375: 43-52.

[24] WANG K, XING L D, ZHI H Z, et al. High stability graphite/electrolyte interface created by a novel electrolyte additive: A theoretical and experimental study[J]. Electrochimica Acta, 2018, 262: 226-232.

[25] AN S J, LI J L, DANIEL C, et al. The state of understanding of the lithium-ion-battery graphite solid electrolyte interphase (SEI) and its relationship to formation cycling[J]. Carbon, 2016, 105: 52-76.

[26] RODRIGUES M T F, SAYED F N, GULLAPALI H, et al. High-temperature solid electrolyte interphases (SEI) in graphite electrodes[J]. 2018, 381: 107-115.

[27] PRITZL D, SOLCHENBACH S, WETJEN M, et al.Analysis of vinylene carbonate (VC) as additive in graphite/LiNi0.5Mn1.5O4cells[J].Journal of the Electrochemical Society, 2017, 164(12): A2625-A2635.

Research progress of lithium ion battery solid-electrolyte interface(SEI)

LIANG Dayu, BAO Tingting, GAO Tianhui, ZHANG Jian

(Institute of Engineering Research, Hefei Guoxuan High-tech Power Energy Co. Ltd., Hefei 230011, Anhui, China)

The lithium ion battery solid-electrolyte interface (SEI) is a thin-layer film formed on the surface of electrodes due to redox decomposition of electrolyte in the initial charging process. SEI film with high ionic conduction and electrical resistance is quite necessary for the long-term usage of lithium ion batteries and has a crucial impact on their capacity, rate, cycling and safety performances. However, because of its complex formation processes and great difficulties in making accurate characterization, only a superficial knowledge of SEI derive from some experimental observation or model hypothesis, thus quantitative analysis and controllable structural optimization are still needed to be further investigated. This paper reviews the formation process, the influence factors,some research ideas and current research status of SEI film. In addition, some potential research directions of SEI have been presented, including investigating the formation mechanism and role of SEI on the surface of cathode materials, optimizing the electrolyte formulas through solvents, lithium salts and additives to facilitate the formation of more stable SEI films, adopting advanced in-situ analysis methods and theoretical calculation methods to analyze chemical composition, morphology and microstructure of SEI, exploring effective ways to construct artificial SEI film and realize controllable structural modification.

lithium ion battery; solid-electrolyte interface; formation mechanism; electrolyte

10.12028/j.issn.2095-4239.2018.0059

TM 911

A

2095-4239(2018)03-0418-06

2018-04-12;

2018-04-16。

国家重点研发计划项目(2016YFB010030)。

梁大宇(1988—),男,硕士,工程师,研究方向为锂离子动力电池,E-mail:liangdayu@gotion.com.cn。