基于三菱FX3U系列PLC的伺服控制系统设计

廖广益, 崔 静

(湖北工程职业学院, 湖北 黄石 435000)

引言

随着我国产业升级和智能制造的铺开,越来越多的企业迫切需要提高设备的自动化程度以提高产品质量和降低人工成本。定位控制在自动化设备具有通用性,利用控制器发出脉冲,伺服电机根据脉冲的速度和数量进行运动,能实现精确定位,精度达到毫米,满足控制精度要求。本平台三轴方向上的运动采用伺服电机驱动,控制器是利用三菱FX3U完成,威纶触摸屏(TK8103iE)对系统实时监控,完成系统参数的修改和平台运行状况的监控。

1 硬件选型

三菱FX3U系列PLC进行定位控制有两种方法,PLC+特殊功能模块和PLC独立控制。模块的选用依据控制的轴数和精度而定,FX3U-2HSY-ADP模块用于高速脉冲场合,FX3U-20SSC-H模块支持SSCNETII网络,采用光纤与伺服驱动器通信,定位精度高,支持2轴插补和直线插补,FX3U-1PG和FX2N-1PG可搭配继电器输出的PLC实现定位控制。上述器件性价比不够高,所以选择FX3U系列带晶体管输出的PLC向伺服电机进行定位控制。

2 FX3U控制器简介

FX3U系列PLC是三菱公司第三代微型可编程控制器,内置高达64 Kbps大容量的RAM存储器,独立3轴100 kHz定位功能(晶体管输出型)。根据测试需求,本系统采用PLC型号为FX3U-64MT/ES-A(内置32入/32出,晶体管漏型),用于控制X、Y、Z轴伺服电机。

3 三轴伺服控制系统硬件设计

FX3U- 64MT脉冲输出口通过Y0~Y5输出脉冲给伺服驱动器,驱动器控制三轴的伺服电机进行定位,Y0、Y3控制X轴电机,Y1、Y4控制Y轴电机,Y2、Y5控制Z轴电机,其中Z轴电机为减速电机,减速比为3:2,驱动器型号为MR-J4-100A的额定功率1 kW,驱动器电源采用三相进线,脉冲的形式为脉冲正方向,信号电平为负逻辑。硬件配置如表1所示:

表1 系统硬件配置

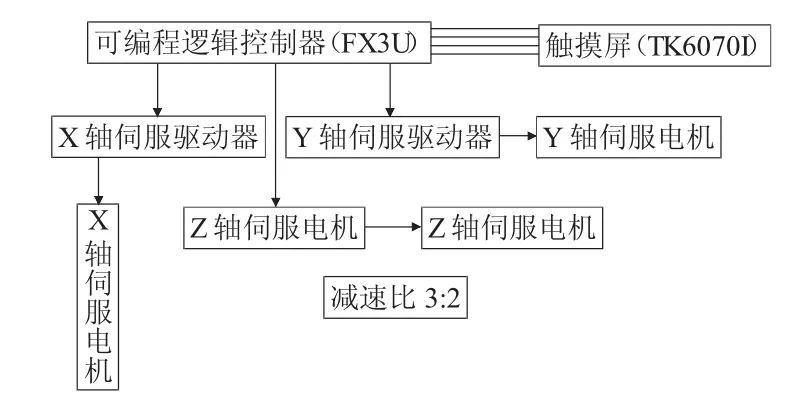

硬件控制系统原理如图1所示。

图1 硬件控制系统原理图

本系统中FX3U作为主控单元,触摸屏通过读取和修改PLC内部相关寄存器来监控三轴的运动情况。触摸屏由按键、参数设置、手动操作、操作说明、故障信息、故障滚动条六部分组成,按键负责手动和自动模式切换,手动操作负责平台传感器调试及回原点,参数设置可存储三轴位置坐标,操作说明用于平台运行说明,滚动信息条用于显示当前故障信息(如下页图2所示)。

4 三轴伺服控制系统软件设计

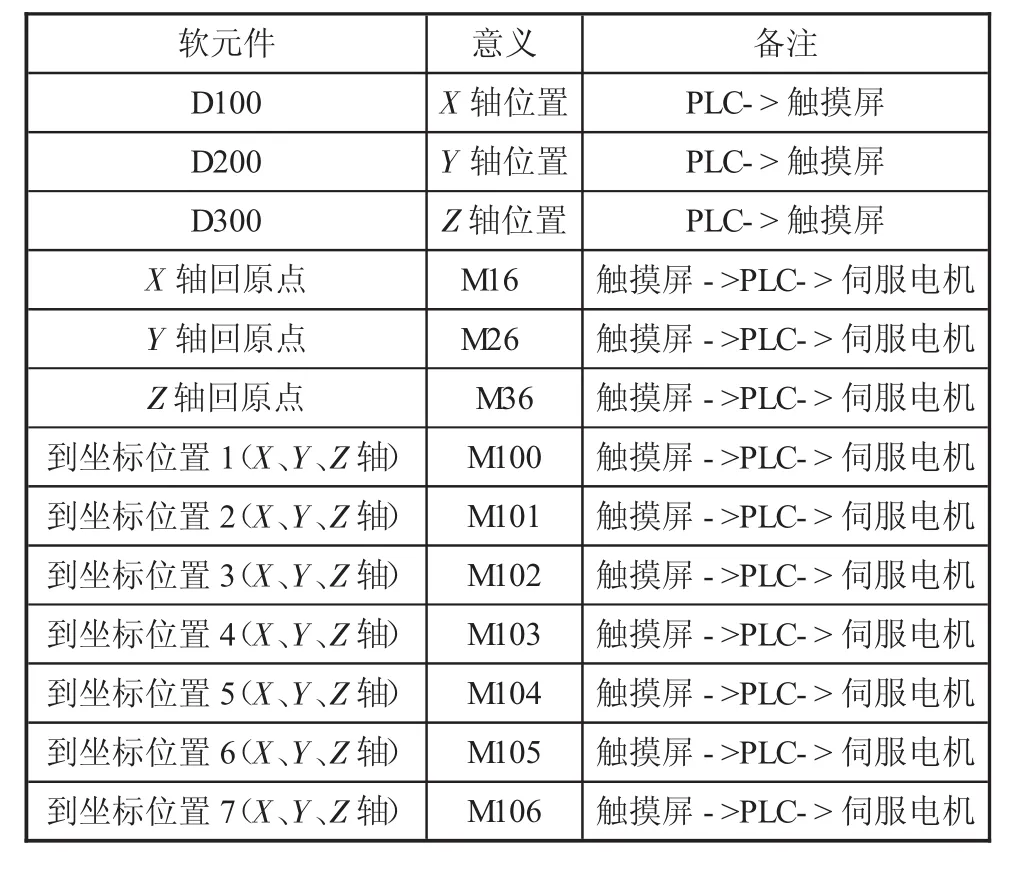

本系统地址定义如下页表2所示。

图2 触摸屏参数设置画面

根据丝杠螺距、伺服电机额定转速等外部条件,设定MR-J4伺服参数,包括分子/分母齿轮比、圈脉冲数等。系统的软件设计包括手动和自动两种模式,手动模式用于调试气缸、各种传感是否到位;自动模式则根据各位置的坐标值,控制三轴走一定的路径,其中Z轴带动一个机械手抓取物料,到达相应的位置时放下物料进行加工,物料的传输由传送带、旋转气缸、顶升气缸完成,到达相应工位后,由拉伸气缸拉到工位,夹紧气缸夹紧,再进行加工。坐标位置的标号,由MOV指令传送到D1寄存器保存,用于机械手的走位。

表2 PLC地址分配

5 结语

经过现场挂物料测试,本系统运行稳定、可靠,达到加工精度要求,具有良好的适用性。

[1]欧元贤,刘旺玉.用PLC实现对焊接机器人的控制[J].机械与电子,2004(12):70-72.