燃气涡轮发动机涡轮叶片热障涂层排产优化问题研究

谢 铮,鲍曼雨,何 箐

(中国农业机械化科学研究院, 北京 100083)

引言

面向订单的生产模式(Make toorder,MTO)是根据客户发来的订单信息中所规定的交付期限以及交付数量进行生产排产,必须配合订单的进厂时间和生产所需资源的准备时间,确定产品每一道工序的开始时间和完成时间,保证各生产环节的协调进行。OEM生产模式是社会化大生产、大协作趋势下的一种资源合理化有效利用的模式之一,诸如成本、供货周期等因素,OEM企业面临极大的交付压力[1]。在此背景下,MTO生产方式被诸多制造业企业所使用,尤其是设计特种工艺、特殊机械产品的制造加工业。

航空发动机是飞机的“心脏”,是现代工业“皇冠上的明珠”,可以代表人类工程技术的最高智慧;航空发动机的高压涡轮热端部件是其制造的难点和关键之一,也是服役工况最为恶劣的部件,其中涡轮叶片尤为关键[2]。叶片热障涂层技术由于能有效提高基体的服役温度和使用寿命,提高有效的高温氧化腐蚀防护效果,因而被称为现代航空发动机涡轮叶片制造的三大关键技术之一,是现代高性能航空发动机不可或缺的关键技术。叶片热障涂层的生产具有典型的特种加工和短流程性材料特征,虽然工序繁琐程度有限,但涉及两个核心:关键工艺能力和过程控制制约涂层产能和质量;检验工序为复杂、耗时的逐个检验。同时基于上游涡轮叶片生产模式,从投料、铸造、机加、打孔、钎焊等复杂工序流程,涡轮叶片的产出为典型的非均衡生产模式。基于上述涡轮叶片热障涂层来料特点以及涂层生产特性,通过合理的资源配置,提高涡轮叶片生产流程中热障涂层工序生产效率,是保障经济性和交付周期的关键[3]。

1 等离子喷涂叶片热障涂层生产模式分析

本文研究对象为等离子喷涂叶片热障涂层,在自动化喷涂技术状态未贯彻前,存在一个阶段的人工喷涂和自动化机械手喷涂工艺状态并存期,由于两种工艺状态加工周期等方面存在不同差异,导致排产的难度和生产效率提升的复杂程度显著提高,因为该阶段生产模式和数据情况作为本文的研究对象。

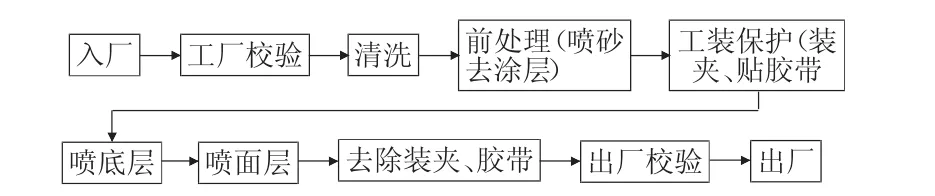

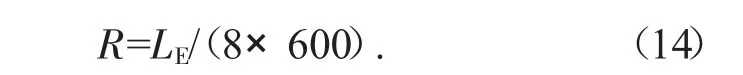

该生产过程中涉及编号为A、B和C的三类叶片零件的生产,其喷涂工艺和要求也不一致。等离子喷涂叶片热障涂层典型生产工序如图1所示。

图1 等离子喷涂叶片热障涂层生产工序

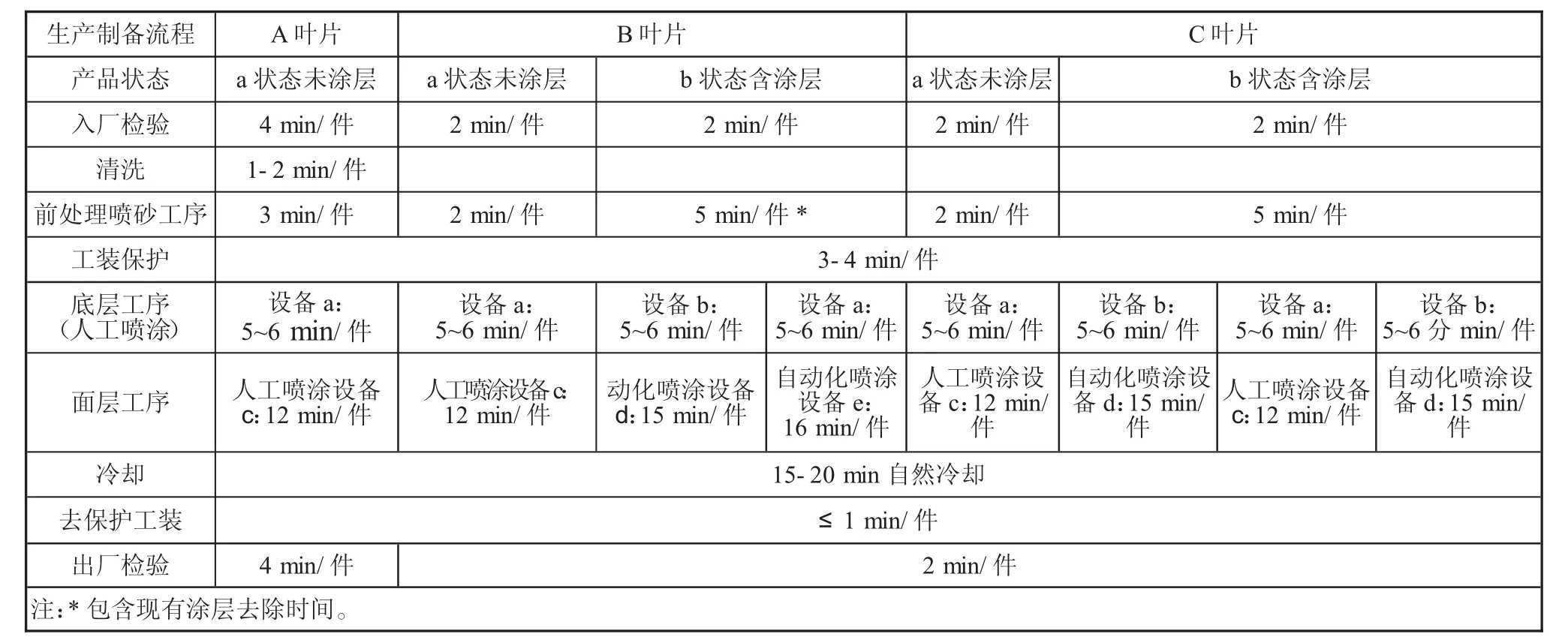

叶片涂层的生产特点是部件本身交付节点有严格限制,叶片部件工序较长,而叶片涂层为其最后几个工序之一,因而后期工序生产时间往往容易集中在临近交付期或出现压缩周期的快速交付的情况,所有OEM涂层订单必须接受并按期交付,延期交付仅个别和特殊情况下可接受;因而产能平衡和排产过程中,尽量避免出现延期交付,依据紧急程度,进行排产,减少超期订单的发生;如出现超期预期,评估现有订单的优先级,减少系统性风险发生。基于上述具体生产模式和原则,对目前叶片涂层产品生产过程系统分析如表1所示。

针对表1中生产工序和不同零件各工序工作时间,同时为了避免产能扩张是过多的设备投入导致浪费,设计了一种针对有限产能资源配置生产环节下基于启发式算法的产能规划方法。同时由于来货订单时间的不规律性,通过启发式算法规划产能的分配,确定订单生产的开始时间,采取适当的调整订单顺序,来应对瓶颈工序的产能短缺。

2 符号和假设

表1 产品特点及工艺流程

本文中所使用的主要符号如下:

s为工序,s=1,2……,s;P 为产品,P=1,2,……,P;O 为订单,O=1,2,……,O;t为时间,t=1,2,……;TNOW为当前时间;RWO为所需工作量;Op为产品p所需总工序数;TAR为调整投产时间;Rco为临界比率;TcP(s1,s2)为工序s1与 s2之间的生产周期;DD为交货日期、到期日;LE为设备 E 的负载;TOR(o)为订单 o 剩余的处理时间;TLR为最晚投产时间;Tpp(s)为产品p在工序s的加工时间;Tpsp为计划生产时间;TRCp为产品p在工序s中剩余的生产时间;Tslack(o)为订单o的松弛时间;TLE为设备E工作的总时间。

本文负载模型的主要假设如下。

一是假设设备每天的工作量是8 h以分钟记为480分;二是A产品为23件一批,B产品15件为一批次,C产品21件为一批次。订单一般以批次为单位,成倍数计数;三是对于所有不确定生产时间的工序按较大的加工时间进行处理,在避免随机条件影响的同时,更贴近实际生产;四是将喷砂这一工序的产能上限设定为4台设备所能提供产能的100%,以使投产批量对投产时间产生影响;

五是模拟计算过程中,产品到达下一工序时不需等待,可以直接进行下一工序加工。

3 有限产能模型

3.1 模型设计

本文的仿真过程中,对有限产能模型和各模块、边界限定条件进行了规划,有限产能代表每台设备时间负载上限,每台设备的负载上限不应超过该设备负载的100%。当达到负载上限时,多余的工作量将转移至并列设备或排队等候。在订单的优先级被确定后,开始按订单进行生产,同时进行设备工作的负载积累步骤。有限产能规划包括顺序选择和优先级设置模块、投产模块、负载积累模块、工作负载平衡模块,有限产能设计模型[4],如下页图2所示。

图2 有限产能设计模型

利用投产模块确定订单交货时间点和设备产能。选择订单投产时间的目的在于在不超期的情况下,尽可能保证每一阶段内的设备负荷平衡,防止产能过剩或产能不足。工作负载积累模块根据处理步骤和步骤周期时间计算剩余过程的开始时间,以便为未来的工作量供参考[5]。

3.2 模型建立

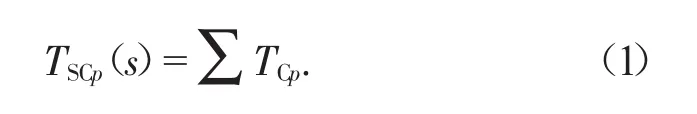

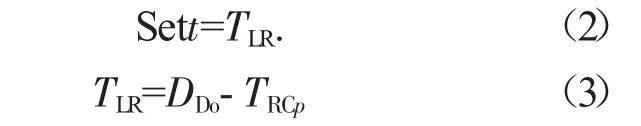

生产周期包含生产加工、等待、运送时间,而产品p则是在工序S中流转,工序的生产周期作为产能规划的重要参数,决定在制品的到达时间和离开时间。因此,所需的产能可以通过适当的时间积累进行确定,同理可以通过设备工作时间确定设备本身的利用率,生产周期的表达见式(1)。

3.2.1 订单模块

订单投产模块算法的实施步骤如下:通过当前物料情况确定新订单投产时间;其次,确定之后每一工序的开始时间,同时确定每一工序可以并行生产的设备数量,并通过负载积累模块进行负载累计;上述步骤完成后,以最小负载所对应的投产时间作为ART协助确定更优的投产时间。

步骤一:计算订单A的最晚投产时间(TLR),公式(2)中设定t为最晚投产时间。

步骤二:s=1。

步骤三:如果s≤op,则前往步骤四,否则,前往步骤五。

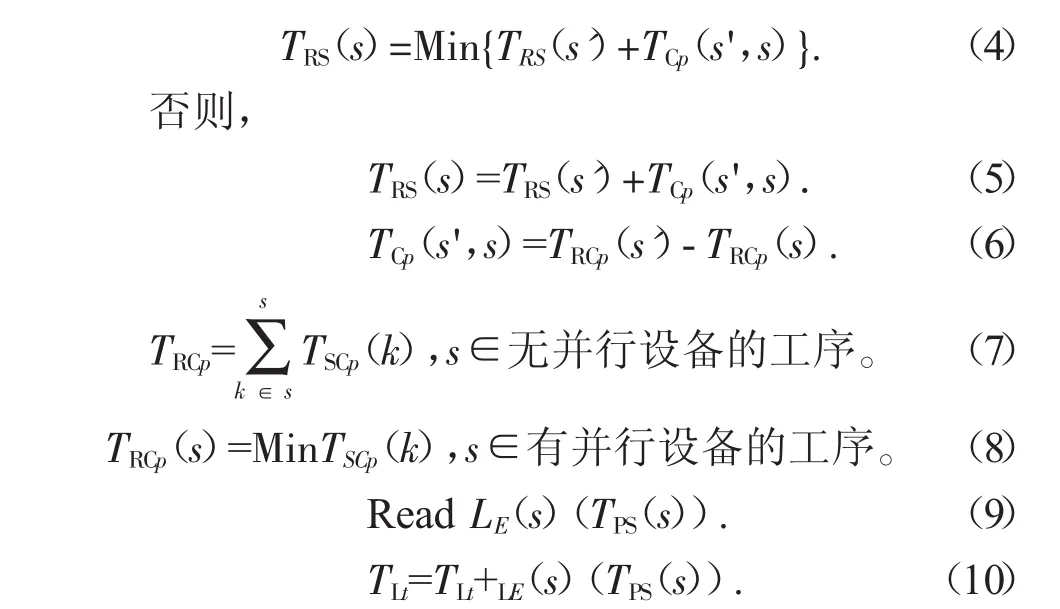

步骤四:计算每一工序的开始时间。如果s∈有并行设备的工序:

其中:s=s+1,返回步骤三。

步骤五:如果 t>1,t←t-1,返回步骤二,否则,前往步骤六。

步骤六:

返回系统。

3.2.2 负载模块

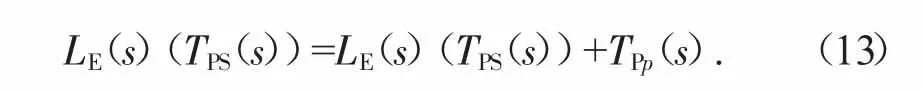

在负载积累模块中,可以根据工序生产周期计算剩余步骤的计划开始时间,作为并行设备负载积累的参考。如果当前进行的是并行工序,其PST可以由式(10)得出:

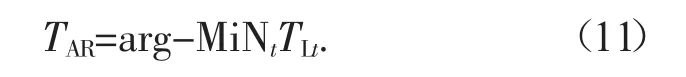

步骤为:计算处理步骤的开始时间如式(11)。把工序顺序所需设备确定,确定后得到的结果,将用负载来选择,并重新计算,得到下一道工序顺序所的所需设备。当所有的处理工序都完成时,设备的负载积累完成。

负载积累模块的算法说明如下:

第一步,计算选定步骤的TPS(s);

第二步,当设备完成生产加工后,计算每台设备的负载积累,将结果用来计算得到设备的利用率百分比;

步骤三,确定是否所有工序均已完成。如果有任何一个工序没有完成,进行第一步。否则,返回无限产能规划系统(CPS)。如果 s<op,s=s+1,进行第一步。则返回系统。

3.2.3 订单选择和优先级模块

每批订单都应根据订单的优先级顺序来设置模块。该模块的预期目标是尽可能保证准时交货,用以区分同批次产品加工顺序,获得最高生产效率。与此同时还可以通过调整优先级,满足客户在生产紧张时对订单的加急要求。

本文中基于订单分析模块计算出的每个订单的松弛时间,设置订单的优先级。通过计算当前日期和计划到期日的时间差并减去剩余处理时间来设置订单的优先次序,满足订单的到期日。松弛时间越小,越接近到期日的订单将被赋予更高的优先级。

订单选择和优先级的算法设置模块如下:

步骤一o=1。

步骤二:计算剩余的生产时间,TRC(o)。

步骤三:计算订单o的松弛时间

步骤四:如果 o<0,o←o+1 返回步骤二,否则,去往步骤五。

步骤五:基于松弛时间,设置订单优先级,并返回有限产能规划系统。

3.2.4 工作负载平衡模块

在工作负载平衡模块中,必须考虑产能约束,如果一台设备的容量要求超过其容量的100%,则订单的投产时间需要进行调整,则可能导致订单过期。

步骤一:通过负载积累模块反映的负载情况确定负载超出最大产能的日期ti并依次排列,以及负载小于最大产能的日期tj,依照次序排列。

步骤二:LEi-1>1-LEj,前往步骤三,否则,前往步骤四。

步骤三:LEi=LEi下一顺位,返回步骤二。

步骤四:将ti的多余工作量转移至tj。

按照以上步骤,可以进行负载转移,降低机器平均负载,提高企业机器利用率。

4 计算结果

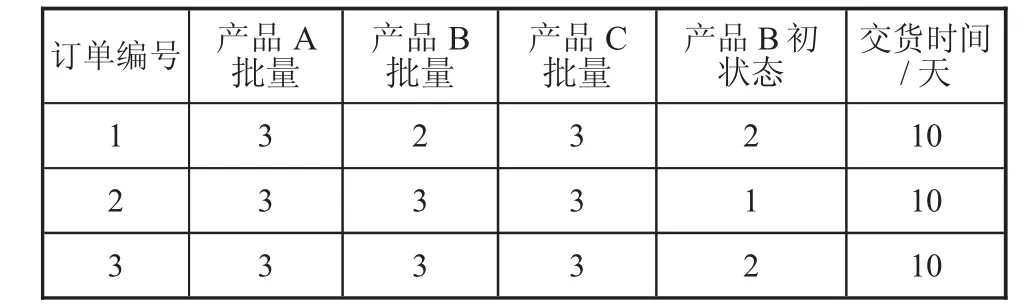

订单需求如表2所示,订单编号表示了订单到来顺序,各订单含各型号产品的批次数量及产品状态。

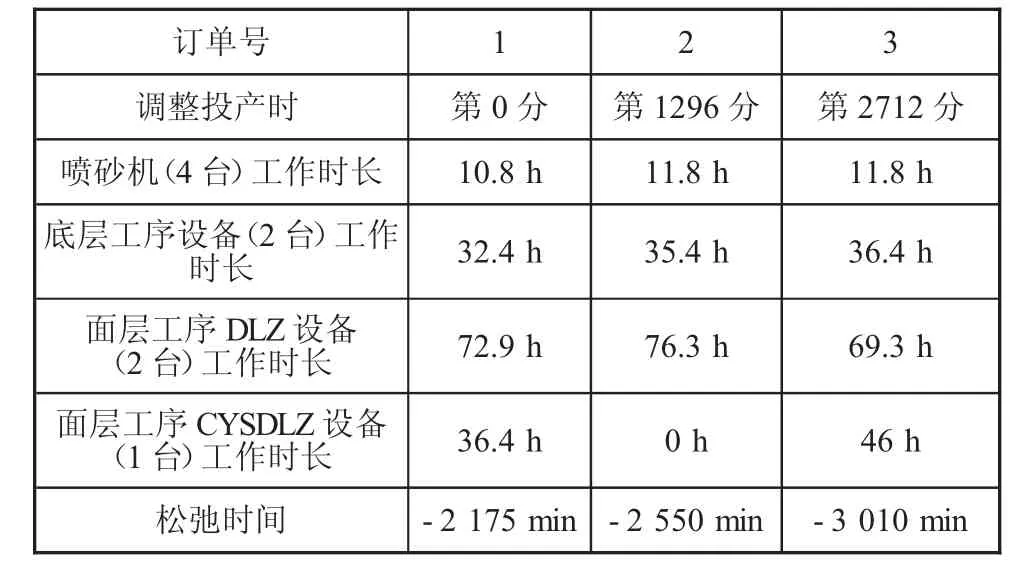

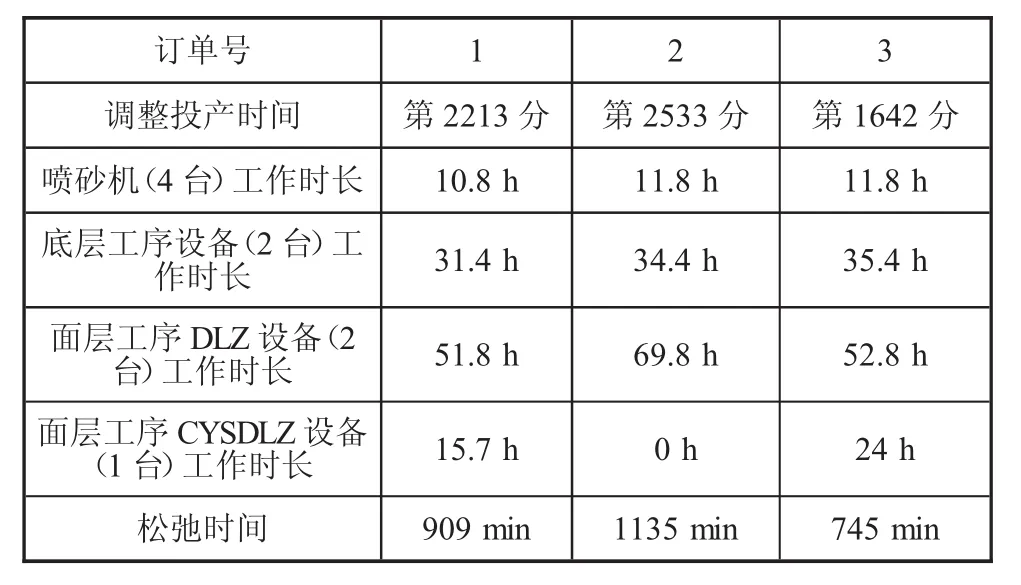

表3是按照订单到来顺序进行排产的有限产能计算结果,各工序的工作时长包含了工件在生产过程中的等待时间。从表中可以看出面层DLZ设备工序的工作时长最大,是整个生产流程的瓶颈工序,其产能将影响整个加工系统的工作速度。松弛时间为负,代表着企业难以在交货期到来之前完成产品生产。按顺序加工的排产方法会导致大量的等待时间,造成产能浪费,增加成本,且无法按期交付。

表2 订单需求

表3 按照订单顺序进行排产的仿真结果

调整排产顺序后的结果如表4所示,如果设备当前生产速度保持不变,三个订单均可按时交货。依照松弛时间的多少来确定到来订单的投产顺序,3份订单中,应当首先投产的是订单3,其次是订单1,订单2则可以最后生产。

表4 调整排产顺序后的仿真结果

5 结论

从以上结果可以看出,企业可以考虑增添底层及面层DLZ设备,而喷砂工序由于设备较多加工较快,可以考虑减少设备数量或安排更多生产任务提前排产。本文提出的优化算法是有效的,能够通过排产缩短工序之间的等待时间,进而缩短整体加工时间,提高企业准时交货的能力。

[1]倪卫涛,周晶.MTO生产模式的交货期决策模型及其分析[J].工业工程,2008,11(2):54-55.

[2]陈光.航空发动机结构设计分析[M].北京:北京航空航天大学出版社,2006.

[3]钟颖虹.燃气轮机透平叶片热障涂层的研究[D].北京:机械科学研究总院,2015.

[4]Arthur V.Hill.,Julie M.Heys,Eitan Naveh,A model for optimal delivery time guarantees[J].Journal of service Research.2000,21(3):254-260.

[5]Soman W.Goward GWU.Progress in coatings for gas turbine airfoils J.Surf.Coat.Tech.1998/08/09:7 379.