再生胶用量对V带压缩胶性能的影响研究

李旭,于祥,林尧 ,邓涛

(青岛科技大学高分子科学与工程学院,山东 青岛 266042)

再生胶,是以橡胶制品中已硫化的边角废料或制品为原料,经过脱硫加工成能重新使用的橡胶称为再生胶。按所用废胶不同,可分为外胎胶、内胎胶、胶鞋类等。再生胶能部分替代生胶用于橡胶制品,以节约生胶及炭黑,也有利于改善加工性能及橡胶制品的某些性能。再生过程是废胶在增塑剂(软化剂和活化剂)、氧、热和机械剪切的综合作用下使硫化胶的部分分子链和交联点断裂的过程。软化剂起膨胀和增塑作用,常用的有煤焦油、松焦油、石油系软化剂、裂化渣油。活化剂能缩短再生时间,减少软化剂用量。再生胶生产过程包括粉碎、再生(脱硫)和精炼3个工序。再生胶产业其利用的废橡胶量已达到总利用量的80%。并且通过近几年技术革新,再生胶工艺由原来的水油法、油法变为现在的高温动态法,废气实现了集中排放、处理、回收,基本实现无污染、无公害发展。再生胶作为橡胶工业常用添加剂对其制备过程有较多的研究,但其应用对橡胶制品的性能的影响却少有研究,因此研究再生胶用量对橡胶制品的物理性能及动态性能的影响具有很强的应用价值。[1-12]

1 实验部分

1.1 原材料

NR:越南3L标准胶;BR9000,中国石化;轮胎再生胶,宁海县梅林花园炼胶厂;其他药品均为市售。

1.2设备与仪器

SK-160B型双辊开炼机,上海橡胶机械厂;LCM-3C2-G03-LM平板硫化机。深圳佳鑫电子设备科技有限公司;GT-7017-M型老化箱,台湾高铁公司;M-3000A硫化仪,台湾高铁公司;MV-3000门尼黏度仪,台湾高铁公司;JDL-2500N电子拉力机,天发试验机械有限公司;RPA2000橡胶加工分析仪,ALPHA公司。

1.3 性能测试

硫化性能:按GB/T 16584—1996测试,硫化温度150℃;拉伸性能:采用电子拉力试验机按照GB/T 528—1998进行测试,拉伸速度为500 mm/min,测试温度为室温;热空气老化:按GB/T 3512—2001测试,在100℃下老化24 h;邵尔硬度按GB/T531.1—2008测定。

1.4 试样制备

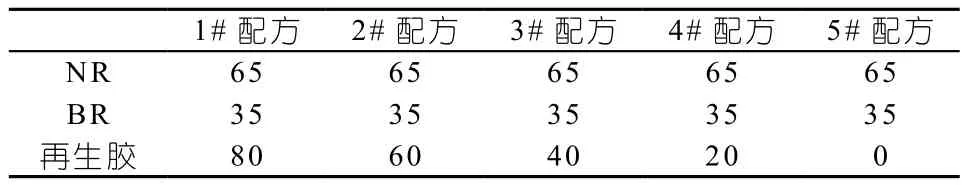

试样配方如表1所示。

表1 试验配方

1.4.1 混炼

开炼机调整辊距,将塑炼好的NR、BR9000、再生胶放入辊隙,使之包辊产生适量堆积胶,加入小料、补强填充体系、硫化体系,切割翻炼,薄通后打三角包5~6次,调整辊距及挡胶板至合适距离后下片,停放8 h以上待用。

1.4.2 硫化

胶料的硫化条件:采用平板硫化机硫化,硫化温度为150℃,硫化压力不小于10 MPa,硫化时间为各胶料的硫化曲线t90对应的时间。

2 结果与讨论

2.1 再生胶用量对V带压缩胶硫化性能及门尼黏度的影响

由于硫化特性与门尼黏度是压缩胶硫化、加工的重要保障,因此研究了再生胶用量对V带压缩胶硫化性能及门尼黏度的影响。

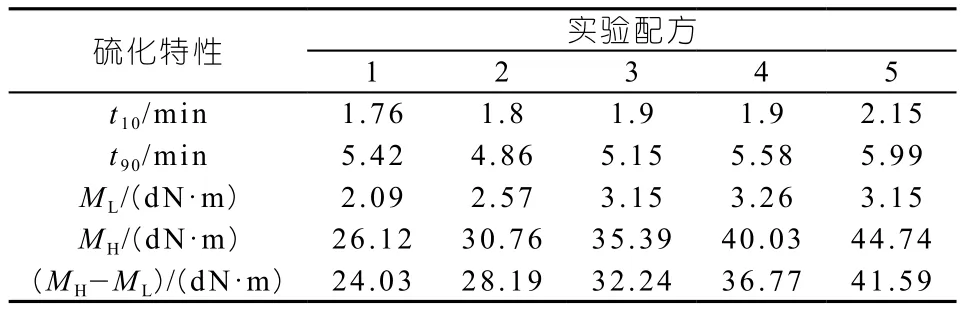

表2为再生胶对V带压缩胶硫化性能的影响。

表2 再生胶用量对V带压缩胶硫化特性的影响

由表2可以看出,随着再生胶用量不断减少,t10变化不大,说明再生胶用量对加工安全性影响不大。此外,随着再生胶用量的不断减少,t90先减小后增大,这可能由于,随着再生胶用量增大,再生胶占据的S与促进剂的量增大而再生胶硫化速度快硫化程度低使得整体上t90缩短,而再生胶超过60份后S与促进剂在再生胶中的溶解度趋于饱和,再生胶中酸性物质增加使得硫化速度减慢、t90增大。且可以看出,在不改变硫化体系用量的条件下,随着再生胶用量减少MH-ML迅速增大,一方面表明再生胶用量减少溶解在再生胶中的S与促进剂减少,NR/BR开始过硫;另一方面,再生胶可以起到软化、增塑的作用。

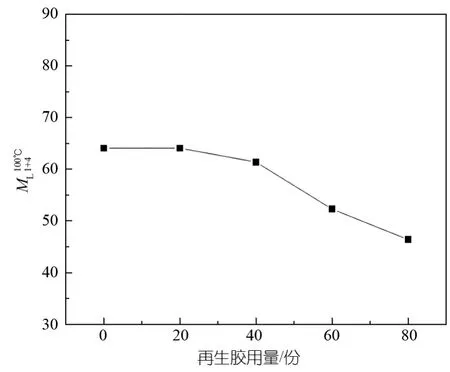

由图1看出,在不改变硫化体系用量的前提下,再生胶用量越大表观交联密度越小,说明硫化剂在再生胶中有一定溶解度且再生胶交联程度远低于BR/NR。由图2可以看出,随着再生胶用量增大,门尼黏度下降明显,说明再生胶确实在此体系中可以起到软化、增塑的作用。

2.2 再生胶对V带压缩胶物理机械性能的影响

图1 再生胶用量对表观交联密度的影响

图2 再生胶用量对门尼黏度的影响

物理机械性能是压缩胶使用性能的重要保障,因此研究了再生胶的用量对V带压缩胶物理机械性能的影响。

再生胶用量对V带压缩胶物理机械性能的影响见图3。

由图3可知,随着再生胶用量的增加,拉伸强度、100%定伸应力、200%定伸应力有所降低;扯断伸长率、压缩永久形变有所增大;硬度变化不大。这还是由于再生胶一方面降低了整体硫化胶的硫化程度,另一方面再生胶的增塑作用使得体系有所软化。在100℃×24 h老化后再生胶用量的总体变化规律与老化前相差不大,性能保持率变化不大。因此再生胶用量对老化性能影响不大。

2.3 再生胶对V带压缩胶滞后损失的影响

损耗因子(tanδ)即黏弹性材料在交变力场作用下应变与应力周期相位差角的正切,也等于该材料的损耗模量与储能模量之比。同时tanδ也是衡量橡胶制品动态生热的重要指标,也是评价动态制品使用效果的重要参数。

故考察了再生胶对硫化胶tanδ的影响。

由图4可知,随着再生胶用量的增加,硫化胶tanδ呈现出先上升后下降再上升的波动趋势,在不同温度下趋势的表现程度所有不同。60、80、120℃的tanδ表现明显。这与交联密度变化对tanδ的影响规律相符,因此在不改变硫化体系用量的条件下,再生胶用量对tanδ的影响主要通过对硫化胶交联密度的影响从而影响到硫化胶tanδ。

图4 再生胶用量对V带压缩胶滞后损失的影响

3 结论

(1)随着再生胶用量不断减少,t10变化不大、t90先减小后增大且MH-ML迅速增大。

(2)随着再生胶用量的增加,拉伸强度、100%定伸应力、200%定伸应力有所降低;扯断伸长率、压缩永久形变有所增大;硬度变化不大。在100℃×24 h老化后再生胶用量的总体变化规律与老化前相差不大,性能保持率变化不大。

(3)随着再生胶用量的增加,tanδ呈现出先上升后下降再上升的波动趋势,在不同温度下趋势的表现程度所有不同。60、80、120℃的tanδ表现明显。

参考文献:

[1] 刘其林,董长征.降低轮胎滚动阻力方法的初步探讨[J].轮胎工业,1999,(19):13l~136.

[2] Perkio R,Juopperi A .Light weight for summer performance[J].Tire Technology International,1997,44.

[3] 崔俞,冯圣玉,杜华太,等.橡胶压缩永久变形性能影响因素分析及研究[J].航天制造技术,2014,31(3):2~5.

[4] 陆永俊,刘江伟,张艳霞,等.影响负重轮橡胶材料压缩疲劳生热性能因素的研[J].特种橡胶制品,2010,31(1):36~37.

[5] 吴向东.影响硫化橡胶压缩永久变形性能的因素[J].广东橡胶,2005(3):6~7.

[6] 朱闰平,杨军.补强体系对NR硫化胶及产品动态性能的影响[J].橡胶助剂,2006,26(4):27~30.

[7] 董诚春.废橡胶资源综合利用[M].北京:化学工业出版社,2003.

[8] 庾晋,白杉.废旧轮胎回收利用现状和利用途径[J],再生资源研究,2003,(5):7~13.

[9] 张梁,李秋影,等.用Haake流变仪再生和硫化的废旧丁基橡胶的性能[J].合成橡胶工业,2010,33(2):142~144.

[10] 吴翠,廖小雪,陈风荣.废旧橡胶脱硫再生橡胶的研究现状[J].特种橡胶制品,2010,3l(5):66~70.

[11] 赵素合,覃柳莎,姜广明,等.微生物脱硫胶粉/天然橡胶共混胶的性能[J].合成橡胶工业,2008,3(3):209~213.

[12] 张子宏,郑宏祥,召巍,等.再生活化剂结构对再生橡胶物理性能的影响[J].橡塑资源利用,2008(2):3~8.