可替代NR的超高分子量EPDM在动态使用场合中的应用

王楠

(中国刑事警察学院,辽宁 沈阳 110854)

三元乙丙橡胶(EPDM)的典型应用包括挡风雨胶条、密封圈、软管、胶带和房屋防水卷材。这些应用是利用了EPDM的饱和聚合物骨架及其优异的抗臭氧、抗紫外线以及耐热性能。抗耐臭氧、紫外线及自由基的冲击表明EPDM零部件很少会因化学因素诱发初始的裂纹。利用EPDM这些化学稳定性的优势使其能长期应用于动态应用场合。但是EPDM的强度、抗疲劳性以及回弹性无法与NR相比,也无法满足苛刻环境下的应用。因而对新型EPDM的性能被设定为:能在热、氧、臭氧与自由基冲击下保持性能稳定,在高频动态绝缘应用中有好的回弹性,在野外应用应具有持久的抗疲劳性能。在天然橡胶被选为能降低噪声与振动的聚合物时,汽车及工业应用要求要承受更高的温度,而天然橡胶在高温下有迅速降解的缺陷。新开发的技术则为一种超高分子量EPDM(超级EPDM)量身定制其分子结构,使其强度和回弹性能赶上NR,而又能在高温环境下保持其优异的性能。EPDM的耐高温性能包括在高温下的加工性能,从而提高模压(模制)产能。具备高于通用EPDM动态性能并且抵得上NR的超高分子量的EPDM除了保持其普通特性外,还将表现出在高温度下超出NR的特性。

1 实验

在一台HFGK1.5E密炼机(1.5 L)里制备橡胶胶料,然后在一台双辊开炼机中进行最后分散,这些胶料包括Keltan9565Q[EPDM,在150℃下65MU(门尼单位),5.5%ENB,62%C2,33%油];Keltan5469(EPDM,在 20℃下 52MU,45%ENB,62%C2,50% 油 );Keltan9950(EPDM, 在 150℃下60MU,9%ENB,48%C2,0%油)以及天然橡胶SVRCV60。以在混炼过程中采用72%填充量,0.8 MPa的上顶栓压力和50 r/min的辊速。炼胶机的温度设定在45℃。开始混炼时,将聚合物先放入开炼机破碎30 s,然后加入填料和增塑剂(石蜡油)并继续混炼3 min,之后升起上顶栓,排胶,在完成总计5 min的混炼后,排胶,放入双辊开炼机并加入硫化剂,在50℃温度下,以1.2的速比,20 r/min转速下混炼胶料。最后将胶料分别切割和立式滚压3次下片。采用MDR2000E流变仪(Alpha Technologies公司)在160℃和180℃温度下按照ISO6502:1999规定,测定胶料的硫化性能。在160℃和180℃下硫化。硫化时间为MDR流变试验,所测定的t902倍值。采用标准试验程序和试验条件测定胶料的硬度(ISO7619-1:2004);测定胶料的拉伸强度(ISO37:2005,2型哑铃试片);测定胶料的撕裂强度(ISO34-1:2010);测定胶料的热空气老化性能(ISO188:2007),测定胶料的压缩永久变形性能(ISO815-1),胶料的门尼黏度(ISO289-1:2005)和胶料的耐臭氧性能(DIN53509)。采用德国Coesfield GmbH的撕裂分析仪,在70℃老化箱温度下,以30 Hz脉冲和4 Hz重复速率来测定胶料的疲劳裂纹扩展情况。胶料的动态性能则是采用RPA2000(Alpha Technologies公司),在180℃温度下,应变/温度/扫描频率按照Lanxess公司设定的程序,进行测定,以及MTS双搭接剪切试验(20 mm直径、6 mm厚的试样、2 mm预应变量,应变/温度/扫描频率依据Lanxess公司试验程序)。通过对胶料的门尼黏度(依据ASTMD1646)、乙烯含量C2(依据ASTMD3900A)、三元共聚物类型/含量(依据ASTMD6047)和油含量(依据ASTMD5774)测定获得原料聚合物的性能。

采用Gabb Qualimeter Testanlagen公司的Explexor动态力学分析仪(与DIN ISO6721标准规定相似)测定胶料的动态性能,胶条试样尺寸为10 mm宽,2 mm厚,30 mm可自由夹取的长度,测定条件是10 Hz,1%预应变和0.1%应变幅度(参见下面的温度扫描)。采用Mettler-Toledo公司的DMA/STDA861e仪进行胶料流变性能测定。将2个硫化试样(厚1 mm,直径6 mm)对称地安装在双剪切试样架上。为表征聚合物的动态性能,从102到103Hz频率(刻度尺上每10进制循环设 8个数据点)、分别在-60、-50、-30、-20、-10、0、10、20、40、60、80、100 和 120 ℃ 温度下扫描。施加应力与变形处于线性黏度范围内。如果试样变形等于或小于0.5 mm,则施加0.5 N的恒定力,反之则采用0.5 mm的恒定变形。振荡测量值显示剪切模量、G*值、损失率和tanδ值的大小。相位角、δ值和相对应的G*值在VanGurp-Palmen图中绘出。

2 实验结果和讨论

2.1 EPDM聚合物结构和性能

为了能够使EPDM达到动态应用的目标,则要求聚合物的特性是应具有高分子量、5%中等含量的亚乙烯-2-降水片烯(ENB)、低结晶度和低油含量。确定高分子量最为重要的理由是,随着分子量的增加其强度也提高,同时结晶度也增加,图1中许多配方结果也证明了这一情况。通过对未配合聚合物温度与频率扫描发现了结晶与分子量分布最优化的形式。图2中VanGurp-Palmen图形显示,与另外市售的EPDM相比,该聚合物的结构独特。在测试中,分析了温度和频率扫描,测绘出相位角对模量。与市售聚合物对比,新开发的高分子量聚合物的δmin值低很多(参见图3)。δmin值是一复合数值,由聚合物的分子量、单体分布、聚合度分散性、长链分支以及油填充浓油几种性能所构成。

图1 拉伸强度对总份额——不同EPDM

图2 新型超级EPDM的VanGurp-Palmen曲线图

图3 市售的EPDM与新型超级EPDM的VanGurp-Palmenmin值对比

获得试验结果的聚合物Keltan9565Q的性能指标列于表2中。

2.2 补强

天然橡胶的应变结晶性使其具有很好强度和抗疲劳性能,而且天然橡胶在低份额或无填料情况下混炼还能保持高强度,但是EPDM没有可观的应变结晶,因此仍需要填料(炭黑)来增强。高分子量EPDM也不例外,但可添加低份额的填料。图4示出了增强填料对新聚合物的必要性。填加50~60份的炭黑可使胶料产生20 MPa或更高的拉伸强度,但增塑剂(油)增至25份时对胶料的影响都有限(参见表2胶料配方)。

表1 Keltan9565Q的性能

表2 填料/油研究用胶料配方 份

图4 3D图示——填料与油对比以及获得的胶料拉伸强度(MPa)

2.3 动态性能

胶料的隔振性能采用通用的能量传递曲线进行总结说明,参见图5。

图形表明传递能量透过辐振支柱对抗振动频率。自然频率(fn)也被称为谐振点,它会扰动这个频率来增强之前的振动能。所有系统显示出一个或多个自然频率,因此隔振系统的设计应当高于自然频率的值。图形表明,与强阻尼隔离器相比,弱阻尼隔离器可回弹并传递回更多的能量,具有更好的隔振性。按照定义,阻尼会将能量转换为热能而热能将会增加橡胶隔离器的温度并导致:

(1)加快氧化降解速度;

(2)降低硬度/模量;

(3)产生更高的结构位移;

(4)使性能发生改变。

因此有些设计人员期望通过下列方法使聚合物获得回弹性:

(1)低相位角,tanδ值;

(2)低动态/静态比率。

图5 能量传递率曲线

2.4 权衡:EPDM的强度与弱阻尼

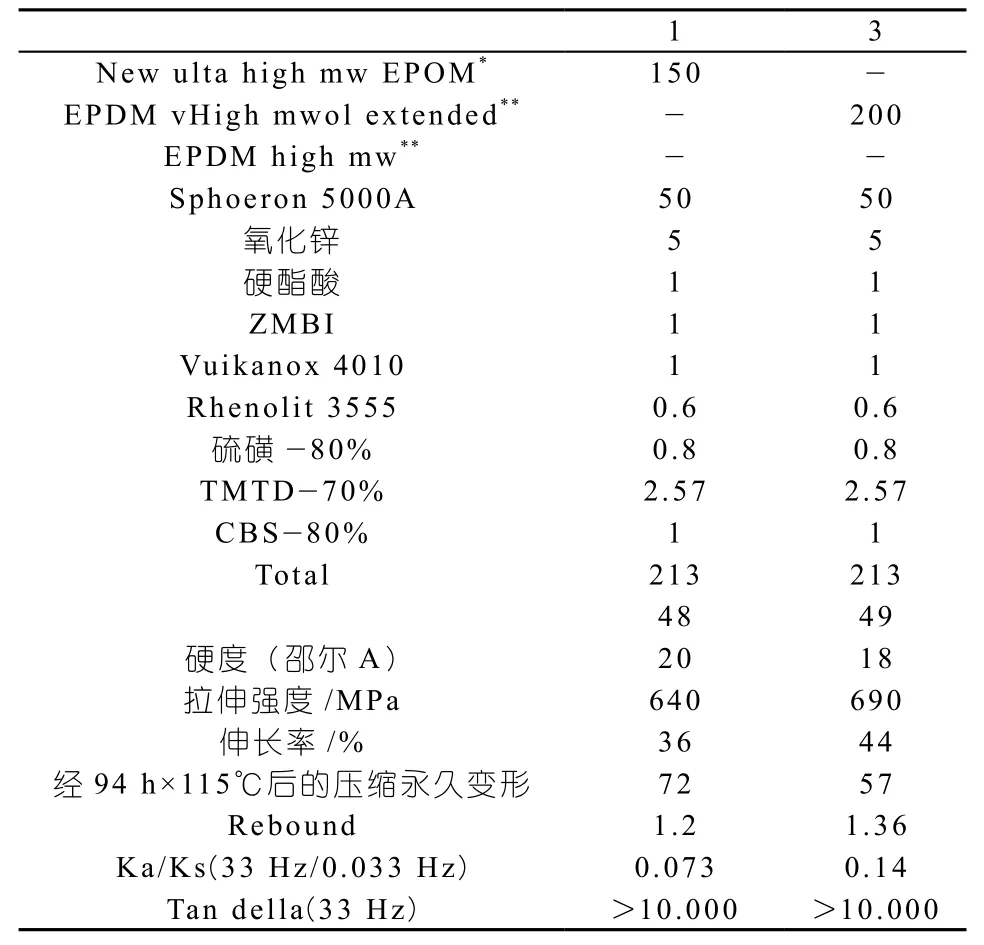

通过在EPDM中选择填料,交联密度和总份额将回弹性或弱阻尼性能最大化。与表3所列出的相似,在动态应用场合,低份额含量的胶料配方对填充量的影响很大。表3示出,超级EPDM的拉伸强度要超过目前很高分子量EPDM并用胶的拉伸强度,实际上高拉伸强度也可通过在传统EPDM中单独使用高分子量的油以扩大其等级(参见表4中配方3)。如果那样,填料的总份额会大幅增加,阻尼性能则被迫作出让步,回弹性也会大幅降低(参见表4)。

超级EPDM可提供最高的强度和最低阻尼性能,这是其他EPDM聚合物无法通过混炼达到的。

2.4.1 与天然橡胶对比

通过采用天然橡胶配方达到隔振应用的要求,天然橡胶提供高强度、优异的抗疲劳和能与高回弹配合的能力,是较高频率应用的理想材料。正如前面所讨论的,超高分子量EPDM聚合物提供高强度。超级EPDM加入低油量的胶料具有弱阻尼性能。隔振应用的3个关键因素是:强度、回弹性(低tanδ、弱阻尼)、抗疲劳性能。

热、老化和臭氧都能影响所有聚合物并且降低其使用寿命。延长使用寿命的关键参数和恰当的材料选择包括改变超时性能和在高温环境下的性能保持。天然橡胶在高温下降解,并且其聚合物骨架的不饱和点会被臭氧侵袭。为保证在更高温度下应用,典型的天然橡胶配方采取低(份额)硫或过氧化物硫化体系,这样可比高份额硫的配方有更高的稳定性。虽然天然橡胶配方中高份额硫使胶料具有更高的回弹性和抗疲劳性,但是在高温下应用会造成性能快速下降,因而不推荐采用高份额硫的配方。因此将中等硫份额、份额低硫和过氧化物硫化的天然橡胶配方进行对比,这里将这些硫化体系与EPDM相对比作为基础。当温度升高,特别是在70℃以上时,天然橡胶中更高份额的硫是不合适的配比。

表3 供动态应用的胶料配方

表4 供动态应用的胶料配方 份

2.4.2 热老化之后的胶料性能

采用标准试验方法评定胶料配方的长期性能,包括在热空气老化箱中高温老化性能,试样被冷却然后进行测试,测定胶料的初始性能(拉伸强度和伸长率)的变化,反应长期性能的改变,形状变化(压缩永久变形)反应其长期的承受能力。胶料配方示于表5和表6,性能数据示于图6~图13。

表5 耐热(高温)天然橡胶配方 份

表6 Keltan9565Q(EPDM)胶料配方 份

正如预期的那样,依据胶料的位伸强度和伸长率保持率来判断,超级EPDM的性能是非常优异的,保持很高的初始性能水平上。随着温度的提高,较低硫磺份额的天然橡胶的性能保持率有所改善。通过对超级EPDM的压缩永久变形的测定,说明它的永久变形性能是很好的,并且采用过氧化物硫化的配方可获得性能最大的改善(参见图8)。

图6 胶料初始和老化后的拉伸强度

图7 胶料初始和老化后的伸长率

图8 胶料的压缩永久变形性能

2.5 动态性能

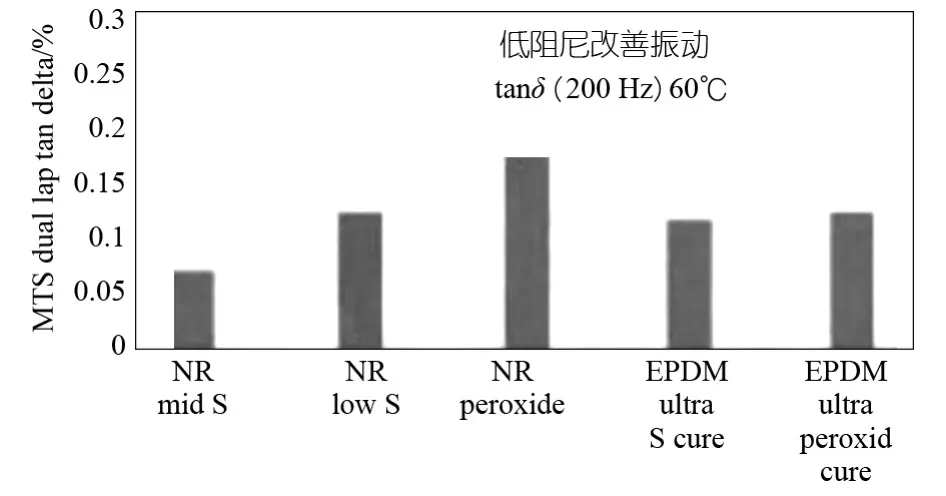

如前所述,低阻尼是隔振应用的性能指标,如图9所示,最佳的性能是高硫份额的天然橡胶。不幸的是,天然橡胶要阻尼与热老化稳定性上进行平衡。低硫份额胶料配方的高热稳定性则导致阻尼性不佳,这种趋向要考虑,天然橡胶配方要获得最佳的热稳定性就得在胶料的强度和疲劳性能上有所取舍才行。增加天然橡胶的交联密度可改善其回弹力,但是要在强度和抗疲劳性能上做出牺牲。

图9 胶料的阻尼

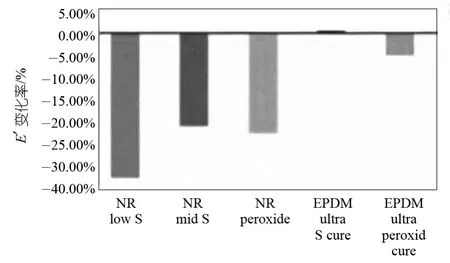

图10 不同硫化体系胶料的模量对温度的关系

图11 胶料在23~60℃温度范围内的动态模量变化情况

图12 疲劳试验用撕裂分析仪

超级EPDM配方表明,它的阻尼性能与天然橡胶相似,尽管略微差一些。有趣的是过氧化物硫化配方表明胶料的阻尼性能与硫磺硫化配方相似,这可能由于来自非常高分子量中的长链分支缠绕所致。动态试验温度扫描表明,在60℃甚至更高温度下,多数配方有相同的模数(参见图10),这一温度范围是应用场合的温度,因此配方之间有对比性,图10还表明,天然橡胶模量随着温度升高而降低,可能是由于应变结晶降低所致。

图11示出的数据差异强调了随温度的情况变化。

2.6 耐疲劳性能

许多实验室试验都可以测评胶料的疲劳寿命,包括DeMattia疲劳试验机、Wallace疲劳试验机和曲挠试验仪等,但试验结果存在很高的变异性。部件试验是一较好的方法,它是将部件放在与实际环境相似的条件下试验。但不幸的是部件试验价格很高,且要花费非常多的时间进行疲劳断裂评估。与传统的DeMatfia测试比较,引入断裂力学方法的裂纹扩展是一个改善性的方法,它是通过输入能量实施撕裂试验,图12示出了撕裂分析仪疲劳试验。胶料都是在70℃温度下采用上面的撕裂分析仪进行测试的。含中硫份额(1.5份)天然橡胶以最低的破裂率而表现最好的性能,但耐热的天然橡胶配方都是较低的含硫份额,而超级EPDM材料的性能与低硫份额的耐热天然橡胶的耐热性能相似(参见图13)。

图13 在70℃时胶料的裂纹扩展速率与撕裂曲线

3 结论

EPDM在热、臭氧和乙二醇中的恢复能力更好。这一新型聚合物在高强度应用场合中提供很好和接近的动态性能,耐疲劳性能接近耐热的天然橡胶(低硫份额硫化体系)。天然橡胶需要在耐疲劳与耐热性上作出取舍。但最好的天然橡胶耐热性能仍然赶不上EPDM,而且超级EPDM可提供类似的耐疲劳性,在考虑到材料的长期持续性和高温下的持久性时,这种新型材料就是最好的选择。就多数设计人员来说,零部件的稳定性是一个目标,生产效率也会由高温模压得以提高。而超级EPDM聚合物的结构就可以达到这样的目标。

(1)应用期间的稳定性——热老化性能优于天然橡胶;

(2)在频率与应力变化下的性能稳定(发动机速率或道路振动)——低tanδ/高回弹性;

(3)温度升时持续的性能——在工作温度范围内“动态性能对温度”不变。

具有耐热和耐臭氧能力的EPDM由于其分子骨架中的饱和度使其能持续保持性能稳定。

这个新型超级高分子量EPDM也可用于高强度、低阻尼与良好疲劳性要求的场合。作为在耐热、耐臭氧稳定的动态应用场合首选的材料,对超级EPDM的应用研究仍在进行当中,图14则对超级EPDM与中份额、低份额硫磺的天然橡胶诸项性能作了总结。

图14 超级EPDM与NR的诸项性能对比

编译自《RubberWorld》No.3/2014