膜法脱硝长周期稳定运行措施

蒋成琪,韩合成,祁加飞

(甘肃金川集团股份有限公司化工厂,甘肃 金昌 737100)

化工厂离子膜烧碱(一期)系统采用CIM膜法脱硝工艺,将盐水系统中的以Na2SO4·10H2O(芒硝)的形式脱除并控制在合适的范围内。该装置投用后,受当时行业发展及设计水平的限制,脱硝装置在运行后期凸显出了一系列制约系统正常运行的因素,主要体现在单根膜管的脱除性能无法检测、冷冻成核结晶效果不佳、蒸发器频繁堵塞和泄漏、原料盐水pH值波动幅度大不易控制等问题。经过3年运行,车间从关键设备优化、工艺效能强化等方面对CIM膜法脱硝系统运行中存在的问题进行了改进,提升了CIM膜法脱硝工艺的整体性能。

1 工艺流程简述

CIM膜法脱硝[1]工艺由预处理单元、膜过滤单元及冷冻单元3部分组成。

(1)预处理单元。来自离子膜电解工序的脱氯淡盐水经过Ⅰ、Ⅱ段板式换热器降温并加入盐酸和亚硫酸钠调节pH值和ORP值后进入淡盐水中间槽,淡盐水中间槽中的淡盐水经泵输送至预分离器内进一步过滤淡盐水中的杂质,过滤后的淡盐水进入原料盐水槽。

(2)膜过滤单元。原料盐水槽中的淡盐水经保安过滤器除杂后,通过高压泵和循环泵输送至CIM膜系统进行处理。从膜系统出来的含少量的贫硝盐水进入回收盐水槽内,含浓度较高的富硝盐水进入富硝盐水中间槽。

(3)冷冻单元。来自膜系统的富硝盐水,经冷却降温和pH值再调节后进入兑卤槽内,兑卤槽内富硝盐水在蒸发器内循环降温,蒸发器的冷媒为制冷剂氟利昂。兑卤槽内的富硝盐水温度降低后形成过饱和溶液并溢流至沉硝槽提高固液比,通过硝浆进料泵将过饱和的富硝盐水输送到离心机进行固液分离,得到芒硝,实现的脱除,脱硝工艺流程简图见图1。

图1 脱硝工艺流程简图

2 存在问题

受地域影响,离子膜烧碱系统所采用的原盐中硫酸根含量较高,导致系统中硫酸根富集,需脱硝长周期稳定运行才可保证硫酸根含量控制在规定范围之内,制约因素主要有以下几点。

(1)原料盐水pH值波动大,易造成跳车

原料盐水在进入CIM膜过滤单元之前,须经CIM膜法脱硝装置的预处理单元调节pH值以及ORP值,即用盐酸调节盐水pH值为5.5~7.0,用亚硫酸钠调节ORP<100 mV以下,确保进膜盐水合格。调节pH值采用4.0%~5.0%的稀盐酸溶液,加酸点只有一处且位于输送泵出口处,运行流量稍一改变就会引起盐酸与淡盐水的比例混合不均匀,造成预处理单元淡盐水pH值波动较大,严重时造成系统跳车。

(2)蒸发器氟利昂循环系统发生“冰堵”现象

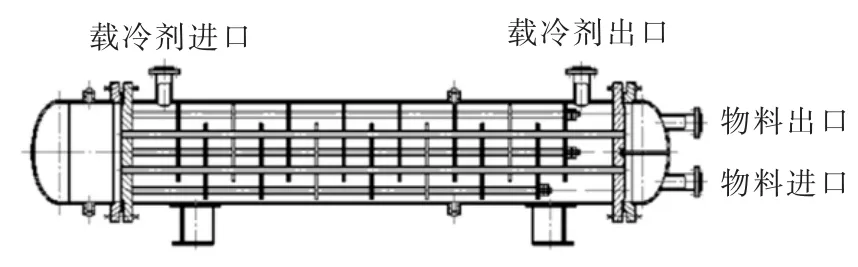

CIM膜法脱硝冷冻单元采用管壳式蒸发器,其中壳程走制冷剂氟利昂,通过冷冻机组实现在蒸发器中循环冷却降温。管程走富硝盐水,蒸发器长期运转后,封口焊缝的腐蚀或经腐蚀将封口焊缝的内部缺陷暴露而发生泄漏,部分富硝盐水通过泄漏点渗入制冷剂氟利昂循环系统中,并凝结成冰渣,造成氟利昂循环系统发生“冰堵”现象,严重影响蒸发器的正常换热效果。并且,由于氟利昂循环系统是闭合回路,渗入的盐水无法及时排出氟利昂循环系统,影响冷冻机组的正常运行,列管式蒸发器结构简图见图2。

图2 列管式蒸发器

(3)无有效的膜管性能检测手段

膜过滤单元是脱硝装置的核心设备,CIM膜法脱硝单元共安装14组膜管,每根膜管内串联安装5支单膜管,车间通过对取样分析化验的方式对CIM膜运行状况进行跟踪判断,在出现指标高的情况时,需要对整组5支膜管全部进行更换,无法确定具体哪支膜管出现问题,缺乏科学的依据造成膜管浪费较大,备件成本升高。

(4)系统高负荷时,沉硝槽沉硝效果受制约

冷冻富硝盐水由兑卤槽溢流至沉硝槽,在沉硝槽中完成芒硝晶核的形成以及沉淀,最终通过硝浆泵输送至离心机进行分离。但是,系统高负荷生产时,脱硝工序处理量增大,导致沉硝槽当中的含硝盐水停留时间短,有时甚至还未形成芒硝晶核就必须通过硝浆泵输送至离心机进行分离,影响芒硝的产出质量。

3 解决措施

3.1 二次加酸工艺

一方面于淡盐水输送泵出口一级加酸的基础上,创新性的在淡盐水输送泵入口新增二级加酸装置,加酸量由自动阀控制,并与原料盐水pH值在线监测仪显示连锁,加酸量根据原料盐水pH值在线监测仪显示值自动调节,使加入的盐酸与淡盐水充分混合均匀。通过以上措施使淡盐水输送泵出口粗调淡盐水pH值稳定在5.5~7.0,在淡盐水输送泵至预分离器之间第二次加酸,调节淡盐水pH值在线监测仪显示值稳定在6.0~6.2。

3.2 冷冻单元采用“板式换热器+冷水机组”循环体系

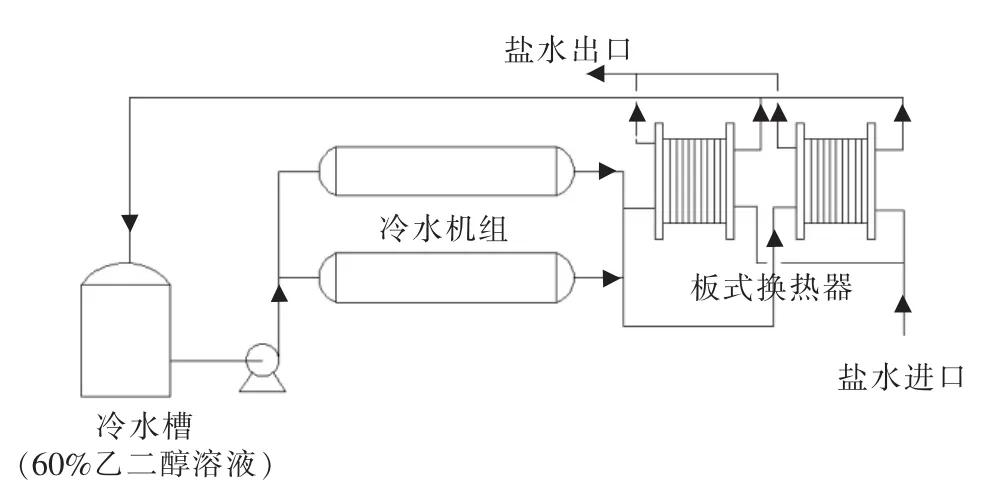

针对蒸发器在冷冻单元使用时出现的种种状况,改用板式换热器替代蒸发器,并用冷水机组替代氟压机形成“板式换热器+冷水机组”循环体系,该体系中,板式换热器有2台,采用1开1备的方式运行,板式换热器的冷媒采用冷冻水,热媒为富硝盐水,并且,在板式换热器热媒的进出口有流量检测仪,当检测到热媒流量降低到某一值时,启用备用板式换热器,并对停用板式换热器进行低压循环冲洗,冲洗完成后备用,见图3。

图3 “板式换热器+冷水机组”循环体系结构图

该循环体系用了温和可靠的冷水机组作为冷冻工序制冷源,由于在板式换热器中循环的冷媒为冷冻水,并设有冷冻水储槽,若板式换热器发生泄漏,泄漏的富硝盐水会进入到冷水槽当中,只需定期检测冷水槽当中的硫酸根含量即可判断板式换热器的泄漏状态,避免了盐水与氟利昂直接接触,减少了因换热器泄漏造成制冷剂的浪费。此外,由于循环使用含乙二醇溶液的冷冻水作为载冷剂与富硝盐水间接降温,避免了氟利昂的使用。

3.3 膜管清洗工艺优化

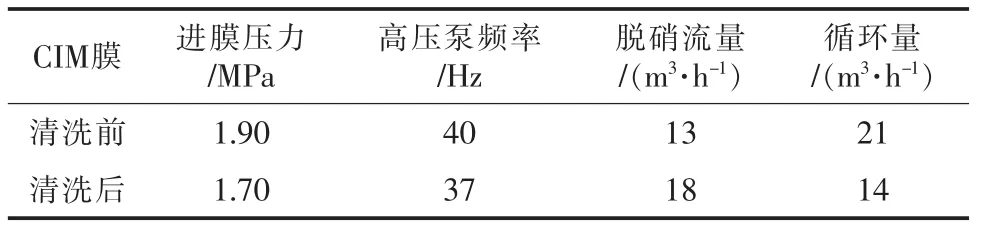

实际生产中,CIM膜的膜管使用年限为2年,膜管清洗是保证CIM膜使用周期的有效手段,清洗试剂为柠檬酸以及EDTA-4Na,即先后用一定浓度的柠檬酸以及EDTA-4Na溶液对膜管进行清洗,最后采用纯水进行置换。

在此基础上,为保证清洗后的清洗效果,还可使用覆膜剂[2]对清洗后的膜管进行覆膜,经实践,有效提高了膜系统生产效率。

3.4 制备CIM膜管性能检测装置

图4 膜管性能检测装置结构图

图4为新配备的单膜管性能检测装置,性能测试前先对膜管进行清洗,清洗步骤如下:(1)分别将6支膜管装入6支膜壳内并封紧膜壳前后盖;(2)打开纯水阀向清洗液箱注水,液位达80%时,开启新增清洗泵将纯水输送至离线清洗装置对膜管进行低压清洗30 min后停泵,排净膜管内纯水;(3)将配置好浓度约0.5%NaHSO3溶液输送至清洗液箱,液位达到50%~60%后打开清洗泵至膜组件,关小回流阀,使NaHSO3溶液进入膜组件,外排最初10%~15%清洗液,开启浓液侧清洗液循环阀和产水侧清洗液循环阀,控制清洗液温度在25~30℃,调节清洗泵出口阀和回流阀,循环清洗30 min结束后,对膜组件浸泡1 h保膜。

完成清洗后,使用单膜管测试装置同时对一组即6支膜管进行性能测试,打开保安过滤器至清洗泵的阀门,调节清洗泵出口原料盐水流量在70~75 m3/h,压力在1.1 MPa左右,原料盐水进行性能测试装置进行脱硝,膜壳外侧富硝盐水自留进入富硝盐水槽,膜壳内侧渗透液进入贫硝盐水槽,运行3 h后进行单膜管取样分析,当贫硝盐水侧时,说明膜管可继续使用;若≥3 g/L,说明此膜管已无使用价值。

3.5 冷冻单元沉硝槽结构优化

针对沉硝槽的缺陷,通过优化沉硝槽结构来提高沉硝槽的性能,即在沉硝槽内部增加若干圈环状分离板,并设置中心桶,自兑卤槽溢流来的含硝盐水切向进入沉硝槽中心桶,中心桶上部盐水在外围分离板的作用下产生加速沉降,含芒硝晶核较多的含硝盐水坝迅速分离制沉硝槽下层,清液则被分离制沉硝槽上层继续形成芒硝晶核。通过对结构的优化,加速了硝浆的形成过程,达到应对长周期高负荷生产的目的。

4 实际效果

通过一系列的改造措施,提升了脱硝工序的整体性能,达到了长周期稳定运行的目的,效果对比如下。

(1)二次加酸工艺的实施,稳定了原料淡盐水pH值,缩小了波动范围,改造前后对比见表1。

表1 二次加酸工艺实施前后指标对比表请采用标准格式

(2)“板式换热器+冷水机组”循环体系的应用,换热效果得到增强,现场临时检修情况改善,有效避免了盐水堵塞蒸发器换热管道,造成脱硝系统因蒸发器管道堵塞导致停产的情况。改造前,蒸发器24 h内切换次数10~12次,采用“板式换热器+冷水机组”循环体系后,板式换热器平均每12 h切换1次,且冲洗时间由改造前的3 h缩减至1 h,使得现场换热温度控制更加精细化,换热效率得到明显提升,脱硝系统运行装置整体水平得到有效提升。

(3)膜管清洗工艺优化后,覆膜剂的运用延长了膜管的使用寿命,膜管的持续出水量也有所提高,见表2。

(4)单膜管性能检测装置的应用,避免了原先一换即一组(6根)膜管的方式,对不符合指标的膜管的数据范围精确到每根,减少了膜管的浪费。

表2 膜组件清洗前后对比

(5)冷冻单元沉硝槽结构优化后,同样高负荷的情况下,芒硝产量大大提高,表3中,数据均以脱硝工序处理量为900 kg/h时所产芒硝量进行统计。

表3 沉硝槽改造前后芒硝产量对比

5 结语

在系统原有装置的基础上,针对系统运行过程中出现的原料盐水pH值波动大、蒸发器内因腐蚀泄漏、膜管寿命短、沉硝槽沉硝效果受制约等问题进行了改造并应用,CIM膜法脱硝工艺性能得以提升,系统操作平稳,经济及社会效果显著,有力地保障了离子膜烧碱系统的稳定运行。

参考文献:

[1] 邢家悟,刘东升.离子膜法制烧碱操作问答.北京:化学工业出版社.2009.6:2-8.

[2] 刘 宇,张天国.如何延长CIM膜的使用周期.中国氯碱.2014,(8)17-19.