氯产品设施防腐处理与研究

王晟磊,周红燕

(新疆石河子开发区天业化工有限责任公司,新疆 石河子 832000)

腐蚀问题涉及工业生产中的各个环节,问题也越来越突出。在防腐蚀工艺中,通常是多种混合物质的腐蚀起着共同的作用,因而各种防腐措施不同,只有综合应用,才能达到控制腐蚀、预防腐蚀、解决腐蚀的目的。随着物理、化学和生物科技等高科技学科的综合发展与交叉技术创新,防腐技术也将上一个新的台阶。本文主要介绍氯碱生产中氯气中间冷却器的防腐处理与研究,此设备在生产环节中极为关键,一旦泄漏,对生产氯产品企业面临停产和大量不安全因素,所以如何采取新的腐蚀处理工艺在生产中极为重要。

1 重要设备的作用描述

了解氯产品生产中间环节的设备及其作用,对生产防腐有着重要的作用。如氯气压缩机、中间冷却器、填料塔、废酸槽、泡罩塔、酸雾捕集器等,这些设备在每个环节性能各异、功能各异,都起着非常重要的作用。

氯气压缩机是一种叶片式旋转式机械,凭借叶轮的高速旋转,使氯气受到离心力的作用而产生的压力,同时气体在叶轮、扩压器等过流原件里的扩压流动,氯气的流动速度逐渐减慢,通过叶轮的特殊安装,主轴转速可以达到提高设备效率的目的,因此对于叶轮、机腔的防腐非常重要。

氯气中间冷却器:经冷却器冷却后,将氯气循环冷却与洗涤,对设备防腐要求很高。整个氯气中间冷却器都需要进行防腐。

上述设备在运行过程中,如果发生泄漏,将导致设备内的氯气与水接触,从而使生产控制指标超标、设备泄漏引起维修成本加大,生产存在大量不稳定因素。

2 重要氯产品设备的腐蚀治理措施

设备腐蚀损坏的原因大多是满足了被腐蚀的条件,金属材料本身、环境以及二者之间界面反应造成了设备的腐蚀。因而,从设备自身的制造过程中选择耐腐材料、采用非金属材料或有腐蚀涂层和化学保护膜的材料、避免腐蚀性物质或环境介入生产设施等几种防腐技术与工艺,也就是物理防腐与化学防腐[1]。

2.1 管道内壁的防腐技术机理

管道内壁与输送介质直接接触,且很多输送介质中包含有多种腐蚀性杂质,如高矿化度的水、溶解氧、二氧化碳、硫化氧、硫酸盐还原菌和气离子等,在温度、压力、流速和交变应力等因素的复合作用下,会使管线内壁腐蚀加重。而研究表明,单相流或者多相流介质中,混有大量酸或硫化物的酸性气体,在温度、作用时间、流速、压力及交变应力等各种因素影响下有着不同的腐蚀规律和腐蚀机理。管线钢的应力腐蚀行为、溶解氧造成的管道内腐蚀、含硫或硫化物环境下管线钢的腐蚀以及大量碳化物与硫化物共存条件下的腐蚀都是氯产品设备中应充分考虑的。除上述防腐措施,其他腐蚀因素的影响也是不容忽视的,如腐蚀介质的温度、压力、液相介质状态和的含量等因素也对管线钢的腐蚀产生影响[2]。

2.2 采用分析理论与先进方法相结合的方法

运用现代腐蚀理论和当前先进的分析方法与分析手段,用实验和理论分析相结合的研究方法,主要采用实验方法进行研究,对管线腐蚀问题进行全面认真的普查,对腐蚀管段输送的介质、腐蚀产物进行采集分析,对腐蚀性状、类型进行分类;然后初步确认引起腐蚀的主要因素及对策。

2.3 氯产品设施管程防腐的必要性

氯气作为化工行业主要的产品,与水反应可以生成氯水,具有强腐蚀,对普通的碳钢设备造成很大的腐蚀,严重影响设备的正常运转,对后续设备造成连锁反应,危害极大。因此,做好氯产品设施的防腐是很有必要的,通过多年使用得出:氯产品设施管程防腐可大大的避免因系统缺陷;或者认为某些特定因素等导致,从而使得氯气与水接触之后造成的设备损坏。

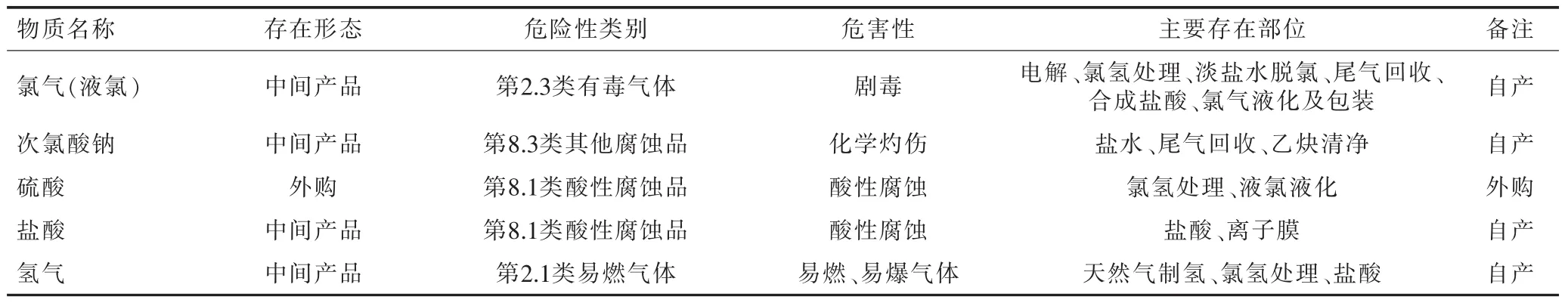

2.4 氯产品设施涉及的主要危险化学品(见表1)

2.5 氯产品设施的工艺控制治理措施

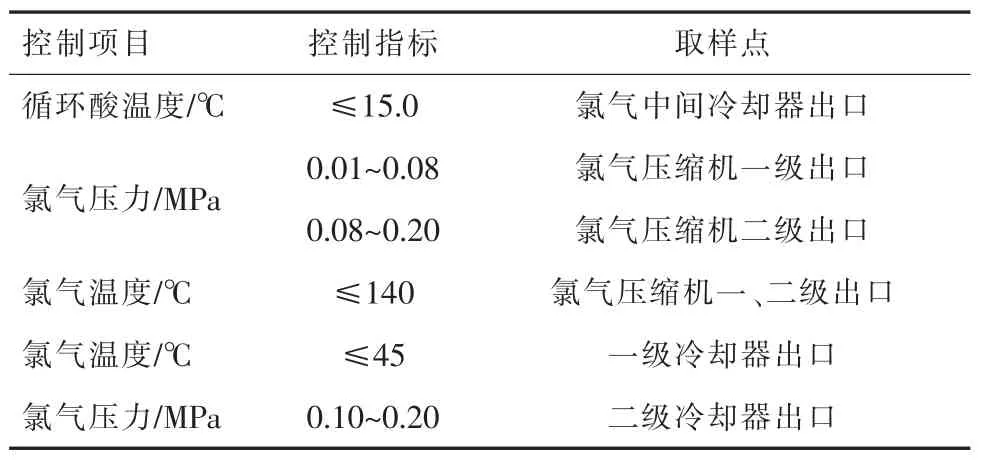

主要腐蚀介质中生产工艺控制指标和频次见表2。

表1 涉及的主要危险化学品一览表

表2 主要腐蚀介质中生产工艺控制指标和频次

2.6 氯产品设施的防腐材料治理措施

(1)管程采用防腐涂层与防腐材料。针对现场生产状况,技术人员提出了适合于氯产品管线的内防腐蚀措施,即采用合适的内涂层,进一步控制产品控制中的各项指标值如:运行压力、运行温度与介质的流动速度等特性。

(2)选用合适的缓烛剂。判断管程的金属材质、输送介质性质及运行温度,不同种类的金属即使处于相同的腐蚀介质中时,金属的腐蚀速率会有所不同,依据生产实际情况,在设施中采用长链脂肪酸或脂肪酸甲酯的咪唑啉类缓蚀剂,如环烧酸等与经乙基乙二胺。

(3)采用防腐保护技术,控制好防腐保护的运行参数,例如采用加入缓蚀剂,并注意最佳用量;做好在线监测技术,监测管线内腐蚀的趋势,进而做好提前预防。

3 结语

目前,对于各防腐措施的各项机理研究还处于初级阶段,需要更深入的系统研究。探索、分离、提纯更高效地防腐缓蚀剂并研究其防腐机理和最佳防腐条件也是未来的研究重点。

参考文献:

[1] 郎序菲,邱丽娜,弓爱君,马 雪.微生物腐蚀及防腐技术的研究现状.腐蚀研究,2009(10):20-21.

[2] 徐士祺.延长油田注水管线内腐蚀机理及防腐技术研究.西南石油大学.博士学位论文,2013(6):14-20.