舰船舱室空调技术研究综述

李冬冬,李栋,孟昭男,张鹏∗,陈红超

(1-中国船舶重工集团公司第七〇一研究所,上海 201108;2-上海交通大学制冷与低温工程研究所,上海 200240)

0 引言

近年来,我国提出和实施海洋强国战略,发展强大海军,我国的舰船制造业迅速发展。舰船在海上航行,海上气候条件复杂,舰船舱室的外部环境时刻发生变化。舰船舱室的内环境是影响舰船综合作战能力的重要因素,对舰船上船员和设备具有重要影响[1]。如果舱室内的温度过高,轻则会影响船员的身体状态和精神状态,降低工作效率;重则会使船员产生中暑和脱水的现象。如果舱室内的湿度过高,导致各种细菌的滋生,危害船员的身体健康。如果设备长时间在高温、高湿的空间下工作,极易产生过热、短路等故障,并会缩短设备的使用寿命。据统计,在舰船设备的故障中,约有52%是由环境因素引起的;而在环境因素引起的故障中,温度引起的故障约占40%,湿度约占19%[2]。由此可见,温度和湿度对设备工作的影响极大。为了使舱室内的船员和设备都能在适宜的环境下工作,需要在各个舱室内设置空调送风系统。

与陆地气候相比,海上气候高湿的特点更加明显。例如,在中国南海区域,夏天的空气温度为27 ℃~34 ℃,与中国南方的温度基本没有差别;但相对湿度接近90%,远高于陆上空气的相对湿度。因此,对于长时间在海上航行的舰船,舰船舱室的湿负荷更大,即空调系统所要承担的湿负荷更大。而且,舰船在不同的海域之间航行,气象条件复杂,舰船舱室外空气的温度、湿度时刻发生变化,舱室内的热、湿负荷也时刻发生变化,这就对舰船空调系统动态调节空气的能力提出了更高的要求。

舰船舱室的功能众多,对空气环境的要求也各异。例如,对于船员居住和工作的舱室,需要在舱室设置舒适性空调,不仅要将空气的温、湿度控制在合理范围内,还要兼顾舱室内的舒适度和空气质量;对于一些船员很少进入的设备舱室和弹药库,要根据设备的工作要求和弹药的储存要求设置相应的工艺性空调。相比于舒适性空调,工艺性空调对空气的温、湿度要求更加严格,但对舱室的舒适性方面没有过多的要求。这就需要舰船空调系统具有能同时满足不同舱室环境需求的能力。

目前,常规的舰船空调系统多采用直接蒸发式和冷冻水式空调系统,在送风方式上,则采用定风量常规温差送风。在送风温度一定的情况下,送风量根据舰船各舱室的最大热、湿负荷确定[3]。但是,由于舰船舱室外的环境是时刻变化的,舱室内的热、湿负荷也时刻变化,不同舱室出现最大热、湿负荷的时间也不同。采用根据各舱室最大热、湿负荷确定的送风量进行送风,必然会造成在大部分时间内空调的制冷量大于舱室的热负荷量,产生大量的冷量浪费。而且,当舱室的热、湿负荷发生变化时,空调系统只能通过调节冷水机组冷媒水的温度或者压缩机的间歇停机来控制制冷量,这样既不节能,又很难同时满足舰船所有舱室的环境需求。而针对舰船舱室湿负荷较大的特点,为增大除湿量,常规空调系统只能先将空气的温度降到很低,然后用加热器将空气加热到正常送风温度,这种方法无疑又增加了空调系统的能耗。舰船空调系统作为舰船的重要辅助系统之一,其用电量约为全船电网容量的20%[4]。为保证舰船的续航能力,空调系统的节能研究也非常重要。为了保证舰船各舱室都能具有良好的温、湿度环境,同时也能让空调系统适应舱室热、湿负荷的变化,需要对新型的空调送风系统进行研究。

本文根据目前常规空调系统应用于舰船舱室过程中出现的各种问题,分别介绍了大温差送风技术、变风量送风技术和温湿度独立控制技术,为舰船空调系统的设计提供了新的思路。并将大温差送风技术、变风量送风技术和温湿度独立控制技术进行整合,结合舰船舱室的环境特点和需求,讨论了适用于舰船舱室的空调系统方案。

1 舰船空调系统的设计要求

舰船空调系统和陆地建筑空调系统制冷原理上基本相同,空调系统组成上也无太大差别。但是,由于舰船的空间特点和供电量都有严格的限制,而且舰船在海上航行和战斗时经常会发生颠簸和撞击,这些因素对舰船空调系统的设计和空调设备的选择都提出了不同的要求[2]。首先,舰船空调系统和空调设备在工作时都要保证足够可靠。这不仅要求空调系统的所有设备和部件都能在颠簸的情况下长时间工作,还要准备充足的备用设备和部件,并在空调系统中加入冗余系统。设置了冗余系统之后,如果部分空调系统出现故障,其他的系统能立刻承担其制冷任务。同时,为了能有效应对舰船的颠簸和撞击,空调系统在设计时应尽量减少活动部件的使用。压缩机、水泵、风机、电动机等设备在安装时其轴向应力与船体纵向平行,减少舰船晃动对这些设备的磨损。舰船在海上航行,海水对金属有较强的腐蚀能力。即使设备不与海水直接接触,海上空气中的盐雾也会对其中的金属部件产生腐蚀,因此舰船空调系统的设备均要有一定的抗腐蚀能力。例如,冷凝器的管子要采用铜镍合金,管板用黄铜和铜镍合金;交换器采用表面镀锌的肋片铜管;水腔的盖板上安置锌块,防止海水的电化腐蚀。为了方便船员对空调系统进行操作和维修,舰船空调系统应该操作简单,设备和部件也应易于装拆。

舰船各舱室的热、湿负荷不同,对环境的要求也有很大差异,且舱室的负荷还会随外部环境的变化而波动,这就要求舰船空调系统要有更强的自动控制和动态调节能力。舰船舱室比陆上建筑房间的湿负荷更大,舰船空调系统还需要有更强的除湿能力。但是,由于舰船内的空间狭小,各舱室的面积和高度都有限制。这就要求舰船空调系统在保证制冷和除湿能力的前提下,其制冷机组、水泵、风机、风管等各部件所占体积要尽量的小,同时要紧凑排布,高效利用舰船内的空间。为了提高舰船的运载能力和机动能力,空调系统各部件的重量也要减轻。

舰船上的能源是有限的,为了提高舰船的综合作战能力,舰船空调系统应尽量节能,这需要通过系统设计和设备选择两方面来实现。同时,舰船在航行过程中,各种设备在工作时都会产生噪声,噪声对船员的工作效率和身体健康都有不利的影响。因此,舰船空调系统要做好减噪和降噪的设计。例如,尽量使用功率较小的压缩机和风机;在风管外部包裹隔音效果较好的保温材料。

综上可知,由于舰船的特殊性,舰船空调系统不仅要达到陆上建筑空调的使用性能,还要根据舰船自身的特点,在可靠性、智能性和节能降噪等方面都要达到更高的要求。如前文所述,现在的常规空调系统应用在舰船上会出现各种问题,需要通过在空调系统中加入一些新技术来解决。

2 大温差送风技术

大温差送风技术是相对于常规空调送风技术而言的,常规空调的送风温度一般在12 ℃~18 ℃,大温差送风的送风温度一般在8 ℃~12 ℃。大温差送风技术最早在1947年由美国人提出,随着低温冷源和空气处理技术的发展,逐渐被运用到一些空间狭小,布置风管有困难的小型建筑改造项目上。随着社会的快速发展,建筑空调的用电量持续增长,大温差送风技术高效节能的优势慢慢凸显出来[5]。为了减少空调系统的能耗,缓解城市的用电压力,大温差送风技术已经被广泛运用到各类建筑的空调系统中,如工厂厂房、高精密实验室、公共设施等方面[6-10]。此外,大温差送风技术制冷能力更强的特点,也让它被运用到一些高热流密度空间的空调系统中,如数据中心、大功率机房等。

舰船的一些大功率设备舱室就属于典型的高热流密度空间。而且,相比于陆上的数据中心和设备机房,舰船设备舱室的空间更小,设备的排布更加密集,这使得空调设备和风管的布置产生了很大的困难。前文说到,舰船空调系统的用电量约为全船电网容量的20%,减少舰船空调的能耗对提升舰船的机动和续航能力十分重要。因此,将大温差送风技术运用到舰船空调系统中,具有一些独特的优势,详细介绍如下。

1)相比于常规空调系统,大温差送风系统的送风温差更大。因此,在制冷量相同的情况下,大温差送风系统的送风量更小。这就使空调系统的空气处理设备、空气输送和分配设备,包括制冷机组、风机、水泵、风管以及末端装置的容量和数量均大幅减少,空调系统占用空间显著降低。这对空间有限的舰船舱室是十分重要的。

2)空气处理设备的容量减少,可以使制冷设备的功率降低;空气输送量的减小,可以使风机设备的能耗降低。整个空调系统的能耗降低,提高了舰船的续航能力和综合作战能力。

3)由于空调系统的制冷设备、风机、风管、末端装置的容量和尺寸减小,其布置成本和运行成本也相应降低[11]。据估计,空调系统的送风温差增加1倍,其送风量可以减少50%,空调系统的设备成本可以减少40%,运行成本可以减少50%[12]。

4)由于送风温度降低,空调系统的除湿能力更强,十分符合舰船舱室湿负荷较高的特点。舱室内空气相对湿度可控制在40%~45%,提高了舱室的热舒适[13]。

5)由于大温差送风系统比常规送风系统的送风温差更大,相同送风量下的制冷量也更大,因而具有更强的制冷能力,被广泛运用在高热流密度空间的空调系统中。

6)由于大温差空调系统的空气处理和输送过程均在较低的温度下进行,有利于抑止细菌的繁殖,从而改善室内空气的品质,有利于船员的身体健康。

3 变风量送风技术

变风量送风(Variable Air Volume,VAV)是相对于常规的定风量送风而言的。定风量送风是保持送风量恒定,通过改变送风温度来调节空调负荷变化的送风方式。变风量送风则与之相反,它保持送风温度恒定,通过改变送风量来调节空调系统的负荷变化[14-15]。变风量空调系统诞生于上世纪60年代的美国,80年代在欧美、日本等地得到了广泛的应用和发展。因其具有舒适、节能等特点,变风量空调系统自 90年代中期逐步在高档智能化办公楼和工业厂房中得到应用[16-20],现已成为世界发达国家和地区空调系统的主流。

变风量空调系统是一种全空气空调系统,即房间内的热、湿负荷全部由经过处理的空气来负担的空调系统[21]。变风量空调系统的工作过程是:空调的空气处理机组对空气进行冷却和除湿处理,经过处理的空气经过变频风机和风管到达舱室外的末端装置,经过末端装置后被送入房间。为适应舱室内不断变化的热、湿负荷,变风量空调系统在舱室的末端装置前设置变风量控制器,在保持送风温度不变的条件下,通过改变送入各个舱室的风量,来保证房间的温度达到设定值并保持恒定。例如,如果舱室的温度高于设定值时就提高送风量,反之就减小送风量。变频风机的作用则是根据舱室总负荷的变化改变整个空调系统的总风量,使空调系统的运行更加高效节能[22-26]。

变风量空调系统由4个基本部分构成:空气处理设备、风机和风管系统、末端装置及自动控制系统。变风量系统的示意图如图1所示。其中,空气处理设备和末端装置都可以调节空调系统的送风量,是变风量空调系统的核心部分[27]。当舱室内热负荷发生变化时,在变风量控制器的控制下,空气处理设备和末端装置调节送入舱室的风量,以达到调节舱室内温度的目的。变风量控制器可通过两种方式控制送风量,一种是改变内置风机的功率,另一种是改变管路的开闭度。

图1 变风量系统示意图

一种常见的变风量系统控制回路如图2所示[28]。变风量空调系统的自动调节是根据空调的负荷和室内参数要求进行的。通过对各个舱室的温度和风量进行实时监测,通过温控器和变风量控制器决定增加或减少送风量。同时,控制回路还设有反馈机制,变风量控制后的舱室温度将会反馈给控制系统,以决定下一步的控制方案[29]。控制系统的算法设计对变风量空调系统的工作性能十分重要,现在应用较多的算法是比例积分微分(Proportional Integral Derivative,PID)算法及其衍生算法[30-31]。

将变风量送风技术应用到舰船空调系统,能使空调系统适应海上气候复杂多变的情况。变风量空调系统可以根据舱室负荷的变化,调节送风量,使舱室的温、湿度都能保持在一个合理且稳定的范围内。当舱室的负荷较低时,空调系统可以降低负荷运转,通过减小空调机组的制冷量,降低变频风机转速等方式,有效减小了空调系统的能耗。在海上空气温度较低时,甚至还可以完全关闭制冷机组,只用外部环境的新风来调节舱室内的温度。新风不仅能防止空调的制冷和风管系统出现凝露和发霉的问题,还能提升室内空气的质量。但需要注意的是,海上空气的湿度较大,在将新风送入舱室之前要进行除湿处理。

图2 变风量系统控制回路

变风量空调系统还能根据不同舱室的环境需求,通过调节每个舱室的变风量末端装置,实现对不同舱室区域环境的灵活控制,不会出现定风量空调系统下局部舱室过冷或者过热的情况。而且,由于各舱室间的空调系统和设备相对独立,因此很容易进行维修和改建。在一般情况下,只需要对某些问题舱室的末端装置进行维修,周期短,成本小。

虽然变风量空调系统应用在舰船上有很多优势,但还有一些局限性。其中的首要问题是,现在的变风量空调系统大多是以温度为判断依据来调节送风量的,它对湿度的控制能力较弱。尤其是对于舰船舱室这种湿负荷较大的环境,变风量空调系统很难让舱室的温度和湿度都达到要求。变风量空调系统要应用到舰船中,就需要添加独立控制舱室湿度的功能。其次,变风量空调系统的运行性能依赖于自动控制系统的控制,因此控制系统要根据舰船舱室的实际情况进行设计。而且变风量空调系统需要在每个舱室都安装变风量末端装置,末端装置的风机会产生额外的噪音,需要做好隔音降噪的措施。

4 温湿度独立控制技术

目前,常规空调系统的除湿方式常采用冷凝除湿,即通过制冷机组对空气进行冷却,空气在降温过程中,部分水蒸气凝结析出。冷凝除湿的方法能够同时对空气进行降温和除湿的处理,进而同时处理舱室内的热负荷和湿负荷,是目前运用最广泛的除湿方法。但是,冷凝除湿这种将制冷和除湿完全关联在一起的方法运用在舰船空调系统中,会出现以下问题。

1)通过冷凝方式对空气同时进行冷却和除湿,其能处理的热湿比是有一定范围的。舰船航行在海上,其舱室的湿负荷所占比例较大,仅用冷凝除湿的方式难以使舱室同时满足温度和湿度的要求。尤其是变风量空调系统的除湿能力较差,仅用冷凝除湿的方式更难满足舱室对湿度的要求。

2)对于湿负荷较大的舱室,采用冷凝除湿方法对空气进行处理,先要将空气冷却到很低的温度以保证足够的除湿量。低温空气不能直接送入舱室,在此之前还需要进行加热,这种方法无疑造成了能源浪费。

3)制冷机组温度过低的冷冻水和经冷却处理之后的空气,容易使空调机组和风管系统的表面产生凝露和发霉的现象,影响舱室内的空气品质[32]。

冷凝除湿方式存在以上问题的根本原因是将舱室的制冷和除湿过程完全结合在了一起。因此,将舱室温度和湿度分开处理的温湿度独立控制系统,是一种十分理想的解决方式。温湿度独立控制空调系统把温度和湿度两个参数的控制由一个处理过程分为两个独立的处理过程,即用经过冷却的空气来控制舱室温度,用经过高度除湿的空气来控制舱室湿度。由于温湿度独立控制空调系统控制舱室温度的方式与常规空调差异不大,因此空调系统的关键在于对空气湿度的处理方式。

4.1 温湿度独立控制空调系统的基本原理

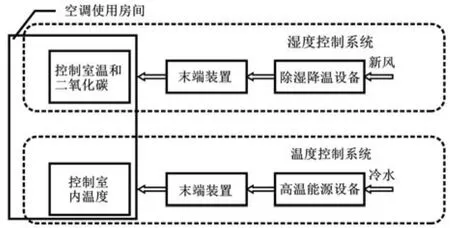

温湿度独立控制空调系统由温度控制系统与湿度控制系统组成,如图3所示[33]。两个控制系统相互独立,分别控制室内的温度和湿度。温度控制系统可以与常规空调系统相同,采用冷水机组进行制冷,但由于舱室的除湿改由湿度控制系统承担,空气不需要被冷却到过低的温度,制冷机组的冷水供水温度可以比常规冷水机组更高,因此称为高温冷源。由于冷水供水温度的提高,高温冷水机组具有较高的能效比,也使得整个空调系统具有较高的效率。此外,更高的空气温度也能有效避免空调系统中风管和末端装置的凝露和发霉现象,避免了因细菌滋生导致舱室内空气质量下降的问题。湿度控制系统除了负责控制房间的湿度,还有保证房间空气质量的任务。海上空气除了含湿量较大之外,盐雾的含量也较高,因此湿度控制系统在对空气除湿的同时还要除去空气中的灰尘、盐雾、CO2和其它有害气体。由于不需要处理空气的温度,在湿度控制系统中可以采用一些新的方法对空气进行除湿。

图3 温湿度独立控制空调系统原理图

4.2 空气湿度的控制方式

湿度控制系统在处理空气湿度时,可根据应用环境的不同,采用多种除湿方式。目前比较常用的除湿方式为溶液除湿、转轮除湿和低温冷源除湿。

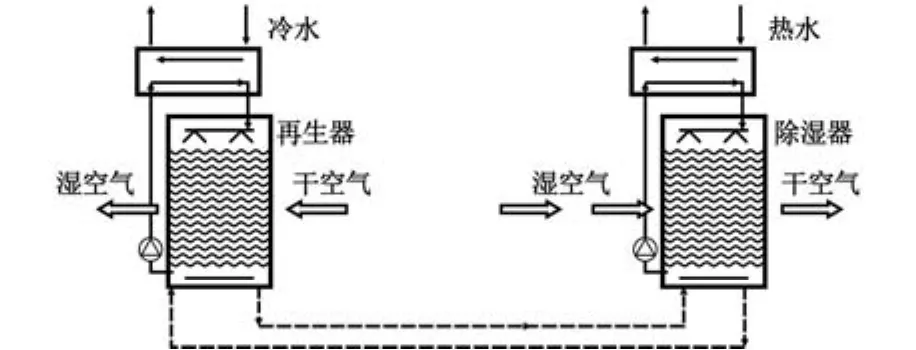

1)溶液除湿[34-35]。溶液除湿是让空气与一些具有吸湿功能的溶液(如乙二醇、溴化锂溶液等)接触,让溶液吸收空气中的水蒸气,达到除湿的目的。典型的溶液除湿系统原理图如图4所示。溶液除湿系统由新风机、再生器、除湿器和输配系统组成。空气进入除湿器内,与除湿器内的吸湿溶液进行热质交换,除湿后的空气再用风机送入房间。吸湿之后的溶液则需要进入再生器进行再生。在再生器中,利用加热装置使溶液的浓缩再生。再生后的溶液进入除湿器,继续吸收空气中的水分。除湿器中的溶液在吸收水分时会放出热量,常需要设置冷却装置使溶液在除湿过程中的温度保持不变,保持较高的除湿能力。

图4 溶液除湿系统

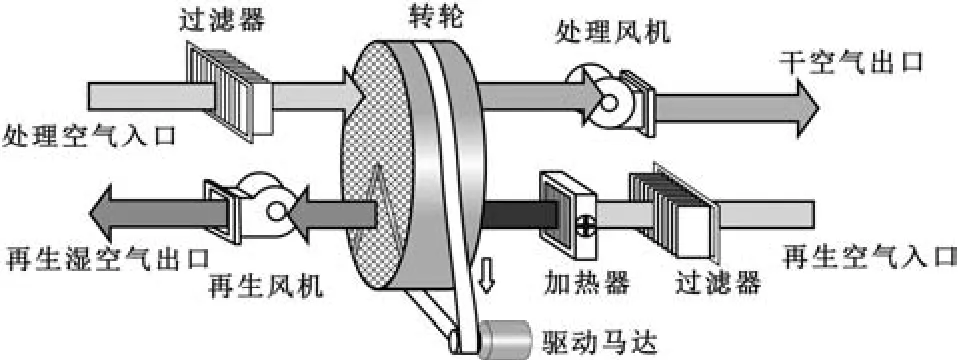

2)转轮除湿[33,36]。转轮除湿系统工作原理图见图 5。转轮是用硅胶、分子筛等吸湿材料附着于轻质骨料制作的,因此转轮除湿属于固体吸附式除湿。转轮分为两部分,分别是除湿区和再生区。空气进入转轮的除湿区,水分被吸湿剂吸附,除湿后的空气被处理机送出。与此同时,再生空气经加热后进入转轮的再生区,转轮上原先吸附的水分在高温下脱附,并随湿空气排至室外,转轮则恢复了除湿能力。

转轮除湿系统具有性能稳定、寿命长、单位吸湿面积除湿量大、适用温度范围大的优点。但是,由于再生部分的空气需要加热,系统耗电较多;而且在应用过程中,管路连接比较复杂。

图5 转轮除湿系统

3)低温冷源除湿[33]。低温冷源除湿系统的原理图如图6所示。低温冷源是相对于温度控制系统的高温冷源而言的。低温冷源除湿方法就是在空调系统内设置低温冷源和高温冷源两套系统。低温冷源制备低温冷冻水(约7 ℃)送入空气处理机组中用于除湿,高温冷源系统(约 12 ℃)用于温度控制。低温冷冻水和高温冷冻水可通过低温冷水机组和高温冷水机组分别获得,也可以通过双工况冷水机组一并获得。

低温冷源除湿系统的除湿效果很好,但是该系统由于有两套冷源系统,制冷机组占地面积大,管路占用的空间也大。空调水系统管路复杂,维修管理不便;处理过的空气温度过低,有时需要再热,浪费能源。

综上所述,3种除湿方式都需要额外的热量用于除湿剂的再生或者空气的再热。溶液除湿方法的除湿能力较强,除湿性能比较稳定,而且可以利用热量回收的方式减少能源的消耗,比较适用于舰船舱室的空调系统。

图6 新风低温冷源除湿系统

5 适用于舰船舱室的空调系统设计

5.1 空调系统总体设计

根据舰船的实际情况和各舱室热、湿负荷的特点,本文中的空调系统采用风冷型直接蒸发式空调系统,并结合大温差送风技术、变风量送风技术和温湿度独立控制技术,空调系统的示意图如图7所示。空调系统的制冷机组采用双系统空调机组,具有两台压缩机、两套蒸发器、两套室外冷凝器、两个膨胀阀以及两套制冷管路。两套系统分别工作,既可以同时运行,增大制冷量,又可以单独运行,互相备份,提高空调系统的可靠性。

图7 空调系统总体设计示意图

空调冷水机组的供水温度降为3 ℃,回水温度为13 ℃,供回水的温差达到10 ℃。通过更低的供水温度和更大的供回水温差,实现大温差送风,将送风温度从常规空调系统的14 ℃~18 ℃降低到10 ℃~12 ℃。使用大温差送风技术,能有效降低系统冷媒水泵和空调风机的流量,在节省空调系统空气输送能耗的同时,减小了风机和风管的体积和噪声。使用大温差送风系统,要选用适用于大温差送风的空调机组,其特点是空调机组内换热器的排数更多,有利于冷媒水和空气之间的换热。换热器有时还要针对供回水量较小的情况进行管内强化换热措施[37]。同时,针对大温差送风方式送风温度较低、送风量较小的缺点,在送风时采用诱导性送风末端,将新风和回风混合后再送入舱室。这样既可以增大房间的送风量,改善舱室的气流组织,又可以避免末端装置附近区域的凝露现象。

舰船各舱室功能不一,船员舱室和设备舱室对温、湿度的需求不同,对舒适性和空气质量的需求也不同,而且不同舱室的热、湿负荷差距也很大。这时就需要将各舱室隔离为独立的空调区域,避免舱室之间的空气流动和热交换。在各舱室空调区域设置独立的温、湿度监控系统。同时使用变风量空调系统,在每个舱室内安装变风量末端装置,每个舱室的监控系统与变风量送风系统相耦合,对舱室的温、湿度进行动态调节。在保证送风温度不变的条件下,通过改变风机的功率和末端风口的开闭度控制送风量,以适应不同舱室时刻改变的热、湿负荷。使用变风量送风技术,可以使空调系统同时满足舰船不同舱室的参数要求,还可以根据舱室负荷变化随时调节风机的送风量,避免造成冷量浪费。

针对舰船舱室湿负荷所占比例较大的特点,可采用温湿度独立控制系统。其中,温度控制系统仍采用大温差送风方式,湿度控制系统采用带回热功能的溶液除湿系统。根据各个舱室不同的环境要求和不同的热、湿负荷,利用变风量送风方式对每个舱室进行独立的温湿度处理。使用温湿度独立控制技术,可以使空调系统在能耗较低的情况下,同时满足舱室对空气温度和湿度的要求。

对空调系统的风管采用A级不燃性保温材料进行包裹。该材料是一种复合材料,内部夹层为多孔泡沫材料,无毒,性质稳定,不仅具有出色的保温效果,还有良好的隔音效果。使用这种保温材料,可以有效克服因采用大温差送风带来的包敷材料厚度增加的影响。在本文的系统中,空调的主风管和舱室集中区域的支风管均用复合材料保温管包裹;对于空间复杂、异形管道较多的区域,可采用橡塑保温棉包裹。

5.2 末端装置的选择

采用大温差送风方式会使空调系统的送风量减小。例如,送风温度从15 ℃降低为10 ℃之后,空调系统的送风量将会减少30%。同时,变风量空调系统在非满负荷工作时也会减小送风量。送风量减小固然能降低空气在输送过程中的能耗,但是过小的送风量和过低的送风温度也会产生以下问题[38]:

1)风口送风速度过小,舱室内气流组织情况变差,空调送风难以影响整个舱室;

2)低温空气如果直接进入船员舱室,会使船员产生强烈的冷风感,影响舒适性;

3)低温空气如果直接送入舱室内,容易使送风装置区域附近凝露发霉,降低室内空气品质。

由图1可知,I类与II类润滑油对橡胶材料的各类性能参数的影响类似,而II类润滑油的影响更小。这是由于II类润滑油通过加氢工艺生产,含有的极性物质更少。

利用末端装置,将新风和来自舱室的回风按一定比例混合之后再送入舱室内的方法可以同时解决送风量过小和送风温度过低这两个问题。而且,由于送风量是在最后的末端装置中增大的,所以并不会增加空气输送系统的能耗,也不需要增加风管的尺寸。目前,空调末端装置大致分为两种型式,分别是混合箱和散流器[39-40]。混合箱位于送风口之前,利用风机或者诱导原理,将从送风管来的新风和室内来的回风混合起来,将低温新风的温度提升到常规空调的送风温度之后再送入室内。根据结构的不同,混合箱可分为3种型式,分别是串联式混合箱、并联式混合箱和诱导型混合箱。散流器不同于混合箱,它直接将新风送入室内。散流器利用自身的结构特点,使从送风口吹出的低温新风在极短的时间内与舱室内的空气混合。目前,常用的散流器主要有条缝型散流器、喷嘴型散流器和涡流型散流器等类型。

诱导型混合箱没有风机,它利用引射原理,利用新风将回风引射至混合箱内,再送至出风口。诱导型混合箱运行方式简单,可靠性好。由于不需要混合风机,降低了末端装置的复杂性,也能有效减小送风时的噪声,适合运用在本文中的舰船空调系统中。如图8所示是一种诱导型末端变风量调节装置[3]。在变风量空调系统中,各舱室根据温度变化或需求调节末端风量,调节风口的风量阀门大小,使新风量加大或减小。低温新风与舱室回风混合后,通过控制风口的调速风机来控制房间送风量,从而有效避免冷风感和小风量引起的送风下坠。末端风口风量的变化会引起主送风管道静压的变化,从而调整空调风机转速,实现风量变化。

图8 诱导型末端变风量调节装置

5.3 空调系统的噪声控制

舰船空调系统在工作过程中,风机转动和空气通过风管和风口都容易产生噪声。噪声会对船员的身体状态和工作效率产生不良影响,同时也会降低舰船的隐蔽性。因此,需要采取一定措施控制舰船空调系统的噪声[41-42]。

减少声源处噪声的产生,是噪声控制中最根本和最有效的手段。舰船空调系统应选用噪声较小的空调机组和风机。一般来说,冷水流量较小的空调机组和功率较小的风机产生的噪声较小。此外,在空气输送的过程中,减小空气流量也能有效地降低噪声。因此,使用大温差送风方式可以有效降低空调系统噪声的产生。对于末端装置,减小风机的数量和功率,并减小末端装置和送风口对气流的阻碍都能减少噪声的产生。

噪声产生之后,在其传播过程中进行控制和隔离也十分重要。隔声和吸声是噪声控制过程中的主要技术手段,使用隔声结构和吸声材料可以有效地阻挡或吸收噪声,可使噪声的传播限制在小范围内。在风管上包裹具有隔声吸声功能的保温材料,在空调制冷机组的舱室设置隔声结构,如隔声门、隔声窗等,都是阻碍噪声传播的有效方法。

6 结论

本文分别介绍了大温差送风技术、变风量送风技术和温湿度独立控制技术。大温差送风技术可以有效地降低送风量,减小空调系统的能耗和噪声;变风量送风技术可以使舰船不同舱室时刻处于目标温、湿度范围内;温湿度独立控制技术可以有效解决舰船舱室湿负荷所占比例较大的问题,使舱室的温、湿度可以同时满足要求。

本文将大温差送风技术、变风量送风技术和温湿度独立控制技术进行有机结合,并基于舰船不同舱室的需求和环境特点,提出了适用于舰船舱室的空调系统方案。系统方案涉及空调制冷机组到末端装置整个流程设备的选择和主要制冷参数的设定。相比与常规空调系统,新的空调系统可以对舰船不同舱室的温、湿度进行动态调节,且系统运行的能耗更低,设备和部件占用空间更小,更加适合于舰船的实际情况。

参考文献:

[1] 楼海军, 陈宝忠, 贺献忠. 船舶中央空调热舒适性影响因素及其评价方法[J]. 制冷空调与电力机械, 2010,135(31): 16-19.

[2] 吴钢, 陈金增, 钟民军, 等. 舰船制冷与空调[M]. 北京: 国防工业出版社, 2009: 142-143.

[3] 董鹏, 李志印, 简弃非. 大温差变风量送风技术在潜艇空调中的应用[J]. 中国舰船研究, 2012(6): 90-97.

[4] 厉盼盼. 大温差变风量送风技术在舰船空调系统上的应用研究[D]. 镇江: 江苏科技大学, 2014.

[5] ZHOU Z, XU W, LI J, et al. Economical analysis of the cold air distribution system: a case study[D]. Texas:Texas A and M University, 2006.

[6] HVAC Cold Air Distribution[EB]. (2012-06-12).http://www.advantekinc.com/downloads/factsheet3.html.

[7] 樊荔. 大温差送风在纺织空调中的应用[J]. 上海纺织科技, 2009, 37(8): 56-58.

[8] 傅允准. 基于串级控制的大温差送风高精度恒温空调系统研究[D]. 上海: 同济大学, 2007.

[9] 马建荣. 大温差低温送风空调机组在地铁的应用[J].制冷, 2009, 28(2): 63-65.

[10] 宋静. 上海儿童医学中心冰蓄冷工程实例[J]. 制冷技术, 2003, 23(3): 42-45.

[11] 殷平. 空调大温差研究(1): 经济分析方法[J]. 暖通空调, 2000, 30(4): 75-76.

[12] 冯卫江. 超低温送风与常规空调系统之比较[J]. 制冷技术, 1997, 17(2): 41-42, 48.

[13] 张瑞, 柳建华, 张良. 低温送风室内气流组织的实验研究[J]. 制冷技术, 2015, 35(5): 25-30, 35.

[14] ASHRAE Handbook[EB]. (2008-04-11). http://app.knovel.com/web/toc.v/cid:kpASHRAE07/viewerType:toc/root_slug:ashrae-handbook-heating/url_slug:ashrae-hand book-heating?b-cat-name=Mechanics%20%26%20Mech anical%20Engineering&b-cat-slug=mechanics-mechanic alengineering&b-cat-id=219&b-order-by=name&b-sort-b y=ascending&b-offset=0&b-filter-by=all-content.

[15] DODD M. Comparing energy savings of different VAV systems[R]. Navato: Energy Soft LLC, 2012.

[16] GODWINE S O, YE Y. A review of recent developments and technological advancements of variable-air-volume(VAV) air-conditioning systems[J]. Renewable and Sustainable Energy Reviews, 2016, 59: 784-817.

[17] TOLGA N A, YUNHO H, RADERMACHER R.Simulation comparison of VAV and VRF air conditioning systems in an existing building for the cooling season[J].Energy and Buildings, 2009, 41(11): 1143-1150.

[18] YANG X B, JIN X Q, DU Z M, et al. Evaluation of four control strategies for building VAV air-conditioning systems[J]. Energy and Buildings, 2011, 43(2/3): 414-422.

[19] URBAN R A. Design considerations and operating characteristics of variable volume systems[J]. Ashrae Journal, 1969, 12(2): 77-84.

[20] 崔建文. 浅析变风量空调系统设计及新风问题[J]. 制冷技术, 2004, 24(3): 26-29.

[21] INOUE U, MATSUMOTO T. A study on energy savings with variable air volume systems by simulation and field measurement[J]. Energy and Buildings, 1979, 2(1): 27-36.

[22] KLOOSTRA L. VAV systems save 38% of energy use[J].Heating/Piping/Air Conditioning Engineering, 1979,51(12): 61-63.

[23] MULL T E. Energy conservation measures for air distribution and HVAC systems[J]. Plant Engineering,2004, 58(10): 60-64.

[24] MYSEN M, RYDOCK I P, TJELFLAAT P O. Demand controlled ventilation for office cubicles-can it be profitable[J]. Energy and Buildings, 2003, 35(7): 657-662.

[25] NORFORD L K, RABL A, SOCOLOW R H. Control of supply air temperature and outdoor airflow and its effect on energy use in a variable air volume system[J].ASHRAE Transactions, 1986, 92(2b): 30-45.

[26] GOLDSCHMIDT I. Temperature controls design[J].ASHRAE Journal, 2006, 48(6): 32-38.

[27] SREENIDHI K, MARK M. Impacts of duct leakage on central outdoor-air conditioning for commercial-building VAV systems[J]. Energy and Buildings, 2016, 119(5): 340-351.

[28] 郭金钱. 变风量空调系统的建模与控制仿真[D]. 青岛:青岛理工大学, 2014.

[29] SALSBURY T I. A survey of control technologies in the building automation industries[J]. International federation of automatic control, 2005, 16(1): 1396-1406.

[30] Honeywell. Engineering manual of automatic control for commercial buildings[M]. Vancouver, USA: Honeywell, 1997.

[31] KULKARNI M R, HONG F. Energy optimal control of a residential space conditioning system based on sensible heat transfer modeling[J]. Building and Environment,2004, 39(1): 31-38.

[32] 江亿, 李震, 陈晓阳, 等. 溶液式空调及其应用[J]. 暖通空调, 2004, 34(11): 88-97.

[33] 石刚. 不同形式温湿度独立控制空调系统在华南地区办公建筑节能潜力研究[D]. 广州: 华南理工大学, 2014.

[34] NELSON F, GOSWAMI D Y. Study of an aqueous lithium chloride desiccant system: air dehumidification and desiccant regeneration[J]. Solar Energy, 2002, 72(4): 351-361.

[35] FU H X, LIU X H. Review of the impact of liquid desiccant dehumidification on indoor air quality[J].Building and Environment, 2017, 116: 158-172.

[36] GHOSH T K, HINES A L. Solid desiccant dehumidification systems[J]. Studies in Surface Science and Catalysis, 1999, 120(99): 879-916.

[37] 殷平. 低温送风空调机组研制[C]// 全国暖通空调制冷1998年学术文集. 中国建筑学会暖通空调专业委员会, 1998: 5.

[38] 王智伟, 李筱玫. 东京电力研究大楼大温差送风空调技术应用及节能措施[J]. 流体机械, 2006, 34(9): 80-85.

[39] 冀兆良, 江建. 低温送风空调系统末端送风装置的研究[J]. 西安建筑科技大学学报(自然科学版), 2009,41(1): 100-105.

[40] 李莉. 大温差送风系统的末端形式及其应用选择[C]//中国制冷学会2005年制冷空调学术年会论文集. 中国制冷学会, 2005: 5.

[41] 郝鸿雁, 束建芳. 大型船舶的噪声测量及其控制方法[J]. 船舶工程, 2012, 34(S2): 70-72.

[42] 宋奋求. 空调系统噪声的形成及消声方法[J]. 青岛大学学报(工程技术版), 2000, 15(2): 75-79.