砷化镓多晶表面清洗技术的研究

边义午

(中国电子科技集团公司第四十六研究所 天津300220)

0 引 言

熔体生长法是目前国内外制备砷化镓(GaAs)单晶普遍采用的方法之一,它包括液封直拉法(LEC)、水平布里奇曼法(HB)、垂直布里奇曼法(VB)、垂直梯度凝固法(VGF)等。熔体生长法的实质是通过升温将预先投入的多晶料熔化,而后缓慢降温,实现熔体的凝固和单晶的生长。在实际工业生产中,制备GaAs单晶所用到多晶料的主要来源包括:一次合成料、二次及多次复拉料等。其中,一次合成料是指通过合成工艺直接制得 GaAs多晶,二次及多次复拉料是指生长出的晶体(单晶或多晶)经切削加工后,从晶体的剩余部分中得到的回收料。

由于多晶料的来源不同,它们表面所附着的杂质的种类和数量也有着很大的差异。在后续的单晶生长过程中,这些杂质的存在对于单晶质量和性能产生较大的影响,因此,在单晶生长工艺进行之前,应首先对多晶料表面进行清洗,以去除多晶表面附着的杂质。本文将结合实际生产经验,对 GaAs多晶表面清洗工艺进行详细的分析和讨论。

1 砷化镓多晶表面杂质的类型及影响

GaAs多晶表面杂质的类型主要包括:pBN坩埚表皮、有机胶类物质、单质镓(Ga)及其氧化物、单质砷(As)及其氧化物、金属杂质等。

pBN坩埚表皮主要存在于一次合成料中,由于我们在实际工艺生产中主要采用高压无液封合成法制备 GaAs多晶,高温下熔体的粘着性使得 pBN坩埚内壁表皮脱落并附着在熔体及合成出的多晶表面。有机胶类物质主要存在于二次及多次复拉料中,它的产生主要是由于在单晶生长结束后晶体切削工艺中,为将晶体固定在切削用石墨板上,而添加并附着在晶体表面上的一层有机胶。在单晶生长过程中,投入的多晶料表面附着的pBN表皮和有机胶类物质会为熔体的凝固和结晶提供非均匀形核心,导致多晶的形成。

单质 Ga及其氧化物在一次合成料和复拉料中均有可能存在。它的产生是由于在多晶合成和单晶生长过程中,As的升华散逸量过多导致多晶化学计量比偏离而产生多余的 Ga。又由于单质 Ga较为容易氧化,因此晶体表面会形成一层氧化镓(Ga2O3)薄膜。富 Ga多晶料对单晶生长的影响主要包括:一是在 VGF法中,As量的不足,导致晶体生长时石英生长管内气压不足,由于高温下石英发生软化,使得生长管出现“缩管”的现象,这对于单晶质量和坩埚造成不同程度的损害;二是 As量的不足使得生长出的晶体,特别是晶体尾部出现孔洞等宏观缺陷;三是生长出的单晶中存在空位和间隙等点缺陷;四是 Ga2O3熔点较高,为 1,900,℃,而 GaAs熔点为 1,238,℃,因此在单晶生长过程中,Ga2O3会以固态漂浮物的形式存在于熔体中,这为晶体的生长提供了非均匀形核心,导致多晶的形成。

单质 As主要存在于合成料中。由于在多晶合成过程中,往往在按照 GaAs化学计量配比投入相应质量的固态 As后,再额外添加一定量多余的固态 As,以填补因升华散逸而损失的 As,但是在合成装炉过程中,涉及较多的人为因素(例如坩埚密闭程度),因此合成出的多晶表面会有不同程度固态 As的残留。虽然在单晶生长装料过程中,普遍都需要按照高温下生长管内外平衡气压来计算并添加相应质量多余的固态 As,但是如若装入的多晶料表面残留较多的固态As,高温下生长管内气压过大,可能会导致生长管炸裂,进而导致 As的泄露,造成安全事故。因此,需要对多晶料表面多余的As进行去除。

虽然 As也容易被氧化,并生成三氧化二砷(As2O3)、五氧化二砷(As2O5)等氧化物,但是研究认为,Ga2O3的生成热大于 As的氧化物生成热[2],这使得 GaAs在空气中更容易生成 Ga2O3,此外,As的氧化物会与GaAs发生如下反应[3]:

因此,GaAs多晶料表面As的氧化物存在较少。

多晶料表面金属杂质的产生主要是由于多晶合成时所用到的原料纯度不足,即单质 Ga、As中不可避免的存在少量的金属杂质[4](如 Cu、Fe等);而且在晶体切削加工过程中,也会引入金属杂质。研究表明[5],Cu、Fe等金属元素在 GaAs单晶片中形成深能级,从而降低器件的稳定性和少子寿命,并产生晶格缺陷,因此清除金属杂质也是十分必要的。

2 砷化镓多晶表面清洗的方法和原理

2.1 物理清除

物理清除是指在化学清洗开始之前,利用电磨、砂纸等工具通过机械摩擦的方法对多晶料表面的杂质进行初步的去除。这一方法所去除的对象主要是针对多晶表面附着的pBN坩埚表皮、有机胶类物质、As及其氧化物、Ga及其氧化物等。值得注意的是,由于Ga熔点较低(29,℃),在打磨过程中释放出大量的热使得多晶表面的单质 Ga熔化,这对于电磨砂轮造成很大的损伤,因此在打磨过程中不能对表面的单质Ga进行过度打磨。

2.2 化学清洗

化学清洗是指利用有机溶剂、酸、碱、氧化剂等化学物质对多晶表面进行深度清洗。

对于二次及多次复拉料,它们的形状和体积大小参差不齐,对于一些体积较小的复拉料来说,很难利用前面提到的物理清除法去除表面的胶类物质。因此,在实际工艺操作中,往往首先利用乳酸、醇类等有机溶剂对这些体积较小的多晶料进行高温浸泡以去除其表面的有机胶类物质。

在去除多晶表面有机胶类物质后,利用酸或碱搭配氧化剂针对多晶表面的单质 Ga及其氧化物、单质As及其氧化物、金属及金属离子等杂质进行清洗。

2.2.1 酸腐蚀清洗

酸腐蚀清洗一般包括两种方法,一是王水清洗,二是浓硫酸(H2SO4)和双氧水(H2O2)混合液清洗。其中,王水清洗所用的清洗液是浓盐酸(HCl)和浓硝酸(HNO3)体积比为 3∶1的混合液;浓 H2SO4、H2O2混合液清洗所用到的清洗液是浓 H2SO4、H2O2、去离子水体积比为 3∶1∶1的混合液。这两种方法原理相同,即:

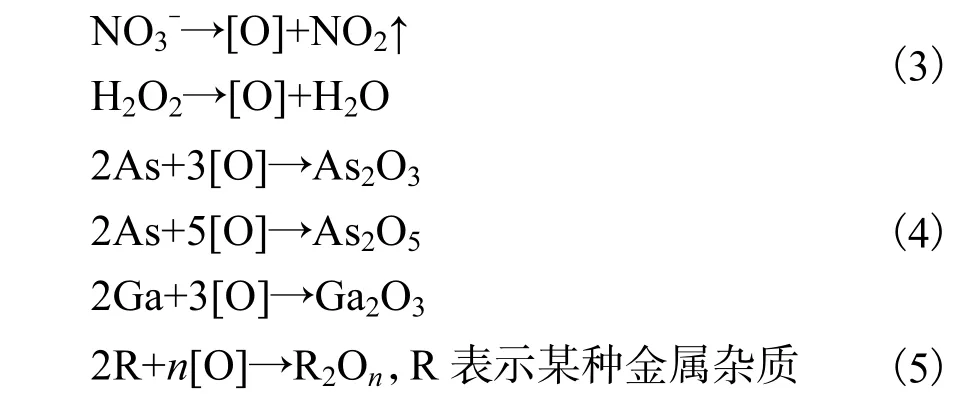

①利用清洗液中的强氧化剂(HNO3、H2O2)将多晶表面的 As、Ga及金属杂质氧化成相应的氧化物,即:

②利用清洗液中的H+将上述氧化物去除,即:

2.2.2 碱腐蚀清洗

碱腐蚀清洗采用的清洗液是氨水、H2O2和去离子水体积比 1∶2∶5的混合液。氨水具有一定的碱性,溶液中存在以下电离平衡:

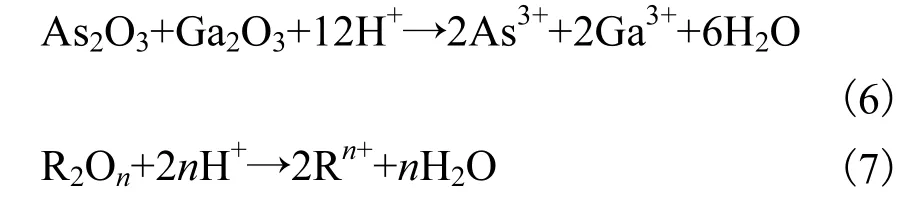

在碱腐蚀清洗过程中,多晶料表面的 Ga、As会按照方程(4)那样被 H2O2氧化成相应的氧化物。而后,由于As2O3、As2O5和Ga2O3均为偏酸性的两性氧化物[5],在碱性溶液中可与铵根离子(NH4+)形成可溶性的盐,即:

而对于多晶表面的金属杂质,它们会在 H2O2的氧化作用和 NH3·H2O的络合作用下溶解,例如金属杂质Cu会发生如下反应[6]:

3 砷化镓多晶表面清洗实验

3.1 实验内容和步骤

为比对前面提到的3种清洗液清洗效果的优劣,我们进行了多晶料表面清洗实验,具体步骤为:①分别配置相应体积配比的3种清洗液,并静置一段时间以使各清洗液混合均匀;②选取3块尺寸大小相近的圆锭形 GaAs多晶料,利用电磨对多晶料表面打磨,以去除表面的有机胶等杂质;③在去离子水的不断冲刷下,利用纱布将多晶表面附着的颗粒、灰尘等擦拭干净;④将 3块多晶料均放置在开水中浸泡 5,min,以提高多晶料温度,加快后续化学清洗的反应速度;⑤分别将 3块多晶料投入体积均为 500,mL的上述3种清洗液中,每 15,s取出一次,观察多晶料表面是否干净、光洁,如若清洗干净,记录相应的清洗时间,并将多晶料投入到清水中直至洗净表面附着的清洗液;⑥将洗好的多晶料放入烘箱内烘干 2,h;⑦取出烘干完毕的多晶料,观察和比对3块多晶料表面的清洗效果。

3.2 实验结果和分析

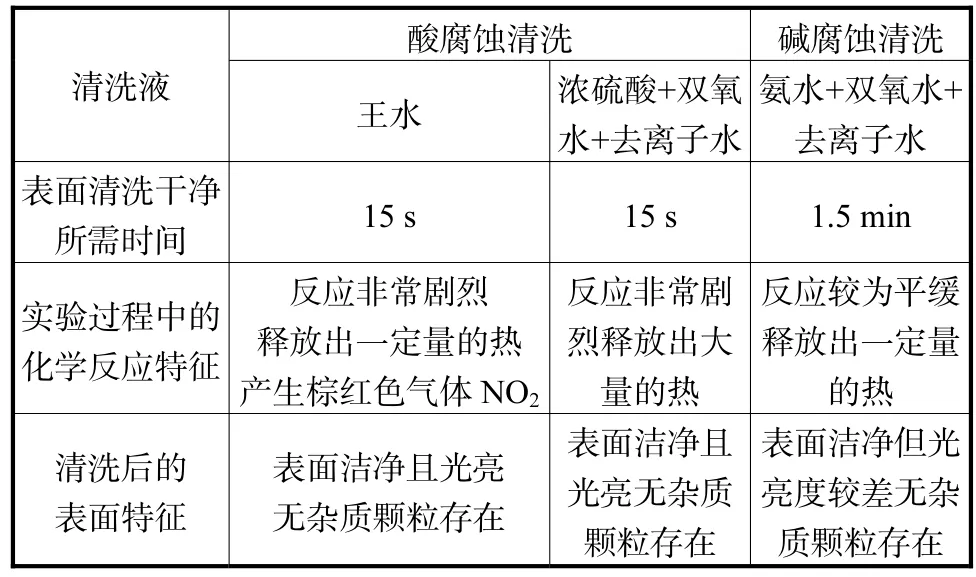

图1给出了经不同清洗液清洗后的多晶锭照片,表1给出了相应的实验结果。

图1 经不同清洗液清洗后的多晶锭表面照片Fig.1 Photos of the surface of polycrystalline ingot after cleaned by different cleaning fluids

通过上述多晶表面清洗实验结果可以看到,不管是采用哪种清洗液,虽然最终都达到了实现多晶表面洁净无杂质颗粒的目的,但是利用酸清洗后的多晶表面非常光亮,而利用氨水清洗后的多晶表面较为黯淡。这是由于,化学清洗的实质是利用酸或碱以及氧化剂去除掉多晶料表面的一定厚度的 GaAs以达到根除杂质的目的,但是作为两性氧化物,Ga的氧化物更容易溶于酸中,而As的氧化物更容易溶于碱中[5],因此利用酸和碱清洗后的多晶表面富As和富Ga的状态不同,进而导致多晶表面粗糙度的不同。在酸腐蚀清洗中,酸性环境使得最终的多晶表面呈现富 As状态,表面粗糙度较小,因此多晶表面较为光亮;相反,在碱腐蚀清洗中,富Ga的多晶表面粗糙度较大,因此多晶表面光亮度较差。

表1 多晶表面清洗实验结果Tab.1 Experimental results of polycrystalline surface cleaning

在实际工业生产中,我们发现利用酸清洗多晶存在以下几个弊端:一是起初反应较为剧烈,难以控制反应速度并造成清洗液的浪费,相反氨水清洗反应速度较为平缓可控;二是随着反应的进行,反应产生的水在不断地稀释清洗液的浓度,反应速率也因此而不断地降低;三是随着反应的进行,王水会释放出大量的 NO2以及 NO气体,这大大降低了王水的浓度和反应速率;四是在操作过程中酸清洗液的强腐蚀性,以及反应中释放出大量的热都对人身安全产生巨大的危害,且清洗多晶后的废液均为工业污染物,相比之下氨水清洗液更为安全和环保。

4 结 论

利用酸性清洗液或碱性清洗液都能达到去除GaAs多晶表面杂质的目的;Ga和As各自的氧化物在酸、碱溶液中溶解的难易程度决定了利用酸性或碱性清洗液清洗多晶表面时,最终的表面是富 Ga态还是富 As态,富Ga态表面粗糙度较大、光亮度较差,而富 As态表面粗糙度较小、光亮度较好;碱性清洗液整体反应较为平缓,反应过程可控;酸性清洗液起初反应速率较为剧烈,反应不可控,随着反应的进行,酸性清洗液被不断地稀释,反应速率大幅度降低;无论是从安全性还是环保性来说,碱性清洗液都是GaAs多晶料表面清洗最好的选择。

[1]周春锋,杨连生,刘晏凤. 无液封 GaAs多晶合成技术[J]. 半导体技术,2009,34(4):333-336.

[2]任殿胜,王为,李雨辰,等. 砷化镓半导体表面自然氧化层的 X射线光电子能谱分析[J]. 分析化学,2003(10):1191-1194.

[3]任殿胜,王为,李雨辰,等. 砷化镓晶片表面的 XPS研究[J]. 液晶与显示,2002(4):270-274.

[4]金敏,徐家跃,谈惠祖,等. 水平定向凝固法合成砷化镓多晶[J]. 上海应用技术学院学报:自然科学版,2014,14(3):187-190.

[5]王云彪,赵权,牛沈军,等. LED用 GaAs抛光片清洗技术研究[J]. 半导体技术,2009,34(5):446-448,458.

[6]张庆昆. 砷化镓表面清洗及表面分析[D]. 济南:山东大学,2002.