国内某铁矿多通道微震监测系统网络构建

张爱民,马俊生,刘育明

(中国恩菲工程技术有限公司,北京 100038)

1 前言

随着地下矿山开采深度加大,地压随之加剧,严重影响矿山的安全生产和经济效益。如何准确监测矿山的地压活动规律,确定地压集中区域或岩爆可能发生区域,避免或减少矿山动力灾害的发生,是目前地下矿山深部开采面临的重要问题。

2 微震监测原理及组成

岩石在外界应力作用下,其内部将产生局部弹塑性能集中现象,当能量积聚到某一临界值时,会引起微裂隙的产生与扩展,微裂隙的产生与扩展会伴随有弹性波或应力波的释放并在周围岩体内快速传播,这种弹性波称为微震(MS)[1]。从弹塑性能的积聚到释放,并伴随弹性波的发生,这一整个过程称为一次微震事件。矿山微震监测技术是用岩体受力变形和破坏后本身发射出的弹性波来进行监测工程岩体稳定性的技术方法。

微震监测系统主要包括硬件和软件,硬件包括传感器、微震仪、转发器、井下控制室、地面主控制室及光缆等;软件包括时间运行系统(RTS)、地震波形分析处理系统(JMTS)和地震事件活动性可视化分析系统(JDI)等。

3 微震监测技术应用现状

早在1908年,Mintrop在德国Ruhr煤田的Bochum地区建立了第一个用于矿山观测的台站。20世纪20年代,Mainka在德国的上西里西亚建立了第一个用于矿井监测的地震台网;美国矿业局在20世纪40年代就开始

提出应用地震法来探测给地下矿井造成严重危害的岩爆。澳大利亚于1994年开始应用微震监测技术,其联邦科学与工业研究组织(CSIRO)研制了Siroseis系统,在国内多个矿山采用,并取得了较好的成果[2]。波兰最初采用SYLOK微震监测系统用来监测采掘工作面和矿井区域的微震活动。加拿大开发了ADASLS系统,它能够识别波的类别(P、S波和噪音),并且可以确定出微震位置及其可信度。现在美国和加拿大广泛采用ADASLS,用于监测预报可能发生冒顶的地段及其发生的时间。俄罗斯研制类似的地震声学监测仪器,如SDAE8型。

1984年,我国从波兰引进SYLOK微震监测系统和SAK地音监测系统,并应用于北京门头沟煤矿、枣庄陶庄煤矿等生产矿井;1990年,兴隆庄煤矿采用澳大利亚地震监测系统;2004年,凡口铅锌矿针对F3控矿断层的稳定性在-500m以下矿体和-650m以上、狮岭北的主采矿体引进了加拿大ESG微震监测系统[3]。

2005年,冬瓜山引进南非ISS微震监测系统[4~5],冬瓜山铜矿在-875m水平副井附近建立井下生产指挥中心,在-670m水平53线和-730m水平57线穿脉各安装一台微震仪,在-875m水平的上下盘沿脉内各安装了一个微震仪,在-730m水平47线措施井附近安装一个转发器QS,12台单分量和6台三分量传感器。微震监测分析研究显示,在生产爆破2h内地震活动比较集中,危险区域为作业区顶底板围岩。

2006年,华丰煤矿引进波兰在SYLOK微震监测系统基础上改进的ARAMIS M/E及ARP 2000井下上联合微震监测系统[5~6]。

2007年,会泽铅锌矿针对8号矿体1 451m中段、1 331m中段和1 391m中段采用南非ISS公司的24通道微震监测系统[5],在使用的半年内,成功预测了5次较大规模的井下冒落事件。实践证明,微震监测为地压控制的一种有效手段。

2008年,三山岛金矿新立矿区为了监测浅部海水的溃入和深部地压或岩爆等动力灾害,在西区-165、-200m水平和中区-135、-165、-200、-400m水平采用了BMS微震监测系统[7~8],且使用以来为矿床开采的防灾减灾和安全生产起到了积极作用。

2009年,红透山铜矿在距地表1 200m的-767m中段13采场下盘围岩采用南非ISS公司的6通道全数字型微震监测系统[9],选择区域的主要原因是该中段穿脉外巷道帮壁表面出现较大拉应力及13采场正在进行采矿活动。并在2011年,将监测网络扩展到18个通道,3个数据采集模块,12个传感器(三向传感器3个,单向传感器9个),监测区域为-707m中段27采场、-767m中段13采场、-827m中段F8破碎带。

另外,在微震监测信号识别、频谱分析、去噪方法、定位技术等方面,国内外不少学者已经作了很多工作,也得到了不少成果[10~12]。

微震监测技术在国内外矿山中都得到了较好的应用,通过微震监测系统的应用,为矿床的安全、高效开采及其支护方式的选择提供信息,对开采中的防灾减灾和安全生产工作起到指导作用。

4 国内某铁矿微震监测系统组建

该铁矿为新建矿山,设计规模为1 500万t/a,最大埋深1 900m,针对该铁矿规模大、埋藏深、地应力高的特点,在地应力试验、岩石力学实验结果的基础上,进行矿体开采的三维数值模拟分析,寻找出具有潜在动力灾害的区域,并在此区域预埋微震传感器,建立井下微震监测系统,进行数值模拟和监测结果综合分析,进而达到地压活动的预报,为安全生产提供依据。具体设计思路如图1所示。

图1 矿山微震监测网络组建思路

4.1 矿山概况

该铁矿矿体属隐伏盲矿床,盖层厚度404~1 445m,矿体埋藏深度404~1 934m,赋矿标高-134~-1 713m。

区内岩性较简单,岩石较完整,矿区揭露的主要地层为泥灰岩、石英岩、绿泥石英片岩、闪长玢岩、绿泥石英片岩、赋矿石英岩,近地表风化作用强烈,下部的岩石完整而坚硬,岩石质量为好至极好,岩体较完整到完整。

根据科研单位提供的《地应力测量分析报告》研究的数据显示如下。

(1)矿区应力场以水平应力为主导,最大水平主应力与垂直主应力的比值均在1.61左右。与整个地区的构造应力场相比,属于偏高水平。

(2)通过实测最大主应力方向为近NEE向,并在同一平面内,应力场没有大的突变现象。

(3)最大水平主应力、最小水平主应力和垂直主应力均随着深度的增加而增加,并成近似线性增长的关系。另外主应力差值为7.54MPa,矿区岩体不稳定程度较大,容易产生岩石变形和破坏。

根据测算,矿区-960m水平最大主应力46.6MPa,-1 200m水平最大主应力55.9MPa。

4.2 微震监测区域确定

设计选用竖井开拓方式,采用大直径深孔空场嗣后充填法开采,为了保持采矿区域的整体稳定性并考虑采矿工程布置的需要,盘区之间沿最大主应力方向布置一定宽度的连续条形矿柱。上下两个中段同时开采,中段高度60m。

微震监测系统网络建立首先需要确定微震监测区域,而微震监测区域的选择需要考虑到开采过程中地应力分布状况,为了寻找地应力分布规律,采用三维有限元数值模拟的方法(FLAC- 3D稳定性分析软件)对矿体回采方式进行稳定性分析,寻找出地应力集中区域,为微震监测网络组建提供依据。

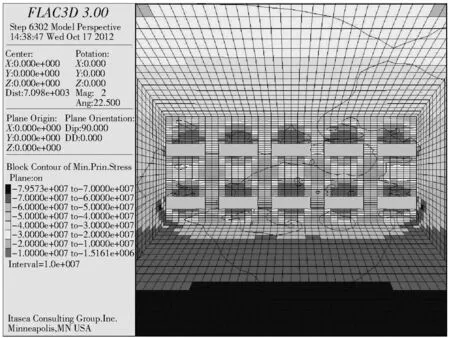

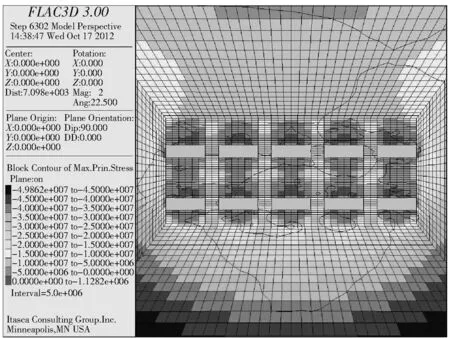

通过对矿床回采盘区进行建模、初始化、开挖等过程的模拟,分析其最大主应力、最大拉应力和塑性区的变化特征。模拟岩石参数选取如表1,按照水压致裂地应力测量试验选取初始应力条件,选定该宽度连续间柱,定义开挖的范围,模拟结果如图2、图3所示。

表1 模拟材料物理力学参数选取

注:岩体力学参数按照Hoek- Borwn强度准则、Singh公式及费辛科公式等方法进行折算后综合取得。

图2 开挖结束后最大主应力区云图

图3 开挖结束后最大拉应力区云图

从图中可以看出,同时开采-960m中段和-1 200m中段,导致空区周边的应力发生变化,具体表现为:①在空区的直接顶底板形成拉应力集中区,且顶板拉应力集中区比底板拉应力区大,其最大拉应力值为1.5MPa;②矿体开采将使空区之间的连续矿柱主应力值发生变化,表现为上中段矿柱最大主应力减小,而下中段矿柱最大主应力值增大,其减小或增大的幅度达9.1%,说明矿柱应力集中主要表现在下中段矿柱内。

分析得出微震监测重点区域为:开采过程中空区的顶、底板和中段内留设的矿柱。

4.3 微震监测网络组建

根据上面确定的监测区域,并考虑生产要求和经费预算,监测系统全面规划、分期建设,满足不同时期的生产安全和全矿区监测的需要。初期以首采区段为监测对象建立监测系统,随后续矿床开采再进行扩展。

该矿首采区域为-1 200m和-960m中段北侧,传感器分别布置在-1 200m中段、-960m中段和-900m中段沿脉巷道和穿脉巷道内,共设4台微震仪。其中-1 200m中段进、回风侧沿脉巷道内各布置1台微震仪,-960m中段回风侧布置1台微震仪,-900m中段进风侧布置1台微震仪,每台微震仪均配3台单轴传感器和1台三轴传感器。使得所形成的微震监测网络覆盖上下两个中段回采的区域,具体布置如图4所示。

图4 井下微震监测4个中段布点示意图

图5 微震监测系统网络建设图

为了便于井下控制和系统后期扩展,井下微震监测控制中心布置在-1 140m中段,内安设控制器。为保证-900m中段和-960m中段传输至-1 140m指挥中心信号不衰减,需要在副井-960m马头门附近增加1台转发器QS。微震监测电缆沿巷道壁布设,经过管缆井下达到-1 140m指挥中心。其监测系统网络如图5所示。

5 系统投资

根据微震监测网络布点,采用标准配置,预计总费用约130万元人民币。

在实际应用过程中,需要不断优化微震监测网络,同时根据回采中段的变化,需要增设传感器,扩展监测网络。对监测的微震信号进行特征分析,识别出微震信号发生的事件,记录微震事件发生的位置和频率,通过对结果的综合分析,判断出有可能发生井下岩爆灾害的区域,并采取积极的应对措施,以保障矿床的安全、高效回采。

[参考文献]

[1] 赵兴东,石长岩,等.红透山铜矿微震监测系统及其应用[J].东北大学学报(自然科学版),2008,29(3):399-404.

[2] 刘建坡,李元辉,等.微震技术在深部矿山地压监测中的应用[J].岩石力学与工程学报,2005,24(12):125-130.

[3] 李庶林,尹贤刚,等.凡口铅锌矿多通道微震监测系统及其应用研究[J].金属矿山,2008,(383):2049-2057.

[4] 杨志国,于润沧,等.微震监测技术在深井矿山中的应用[J].岩石力学与工程学报,2008,27(5):1066-1076.

[5] 杨志国,于润沧,等.基于微震监测技术的矿山高应力区采动研究[J].岩石力学与工程学报,2009,28(2):3632-3640.

[6] 成云海,姜福兴,等.微震监测揭示的C型采场空间结构及应力场[J].岩石力学与工程学报,2007,26(1):102-109.

[7] 王元杰.基于微震监测技术的华丰煤矿冲击危险性评价研究[D].北京:煤炭科学研究总院,2010.

[8] 唐绍辉,潘 懿,等.深井矿山地压灾害微震监测技术应用研究[J].岩石力学与工程学报,2009,28(2):3597-3605.

[9] 刘晓辉,吴爱祥,等.云南会泽铅锌矿微震监测系统应用研究[J].金属矿山,2010,(1):151-156.

[10] 张海明,董 山.基于微震监测技术的深部岩爆预警

和断层突水监测[J].金属矿山,2011,(6):16-19.

[11] 张开诚.BMS微震监测系统在海底采矿中的应用[J].金属矿山,2012,(6):133-137.

[12] 刘建波,石长岩,等.红透山铜矿微震监测系统的建立及应用研究[J].采矿与安全工程学报,2012,29(1):72-78.

[13] 徐宏斌,李庶林,等.基于小波变换的大尺度岩体结构微震监测信号去噪方法研究[J].地震学报,2012,34(1):85-96.

[14] 张银平.岩体声发射与微震监测定位技术及其应用[J].工程爆破,2002,(1):58-61.

[15] 陆莱平,窦林名,等.岩体微震监测的频谱分析与信号识别[J].岩土工程学报,2005,27(7):772-775.

——以淮南矿区为例