高纯V2AlC的无压烧结制备及表征

高少华, 缪奶华, 周健

(北京航空航天大学 材料科学与工程学院, 北京 100083)

MAX相是一类具有六方晶体结构(P63/mmc)的三元过渡金属碳化物或氮化物,其中M为过渡族元素,A为ⅢA 或者ⅣA族元素,X为C或N元素[1-2]。目前,实验发现的MAX相有70多种。基于材料的成键以及结构特点,这类化合物兼具金属和陶瓷的优良特性[3-5]。V2AlC作为MAX相的一种,拥有低密度(4.07 g/cm3)[2],良好的抗氧化性(500℃以下)[6],高的热导率(48 W/(m·K))[7],良好的断裂韧性以及抗热震性[8]等特点。因此,V2AlC可用于耐磨材料,金属基复合材料的增强相材料,加热元件,喷嘴等方面。此外,V2AlC粉末与HF反应获得的V2C二维材料在锂离子电池、电容器和催化剂载体等方面具有极大的应用价值[9-12]。

V2AlC广泛应用的前提是制备成本低。目前,用于合成V2AlC的方法包括热等静压(Hot Isostatic Pressing,HIP)[6]、热压(Hot Pressing,HP)[8]和放电等离子体烧结(Spark Plasma Sintering,SPS)等[13-14],这些方法主要用于制备块状的V2AlC。然而,作为一种便捷、高效的制备方法,无压烧结制备V2AlC粉体材料还没有详细的报道。本文通过无压烧结制备出高纯的V2AlC粉体材料,讨论了V2AlC的反应机理,不同成分配比对纯度的影响以及烧结助剂对烧结温度的影响。

1 实 验

实验所用的原料为V、Al和C粉末(99.9%, 300 目)。粉末按照V∶Al∶C=2∶x∶1(x=1.0,1.1,1.2,1.3)的摩尔配比进行称量,然后将称量好的粉末放入真空球磨罐中球磨10 h。球磨前将罐内气体置换为氩气。混合均匀的粉末放置于刚玉坩埚中,并用坩埚盖密封。无压烧结在真空管式烧结炉中进行,升温速率为5℃/min,并通氩气进行保护。为了研究反应过程中物相的演变过程,确定最佳的烧结温度,对2V/1.2Al/C混合粉末进行700、900、1 100、1 300、1 400、1 500℃下保温2 h的烧结实验。由于加热过程中Al的挥发损失,Al的用量对产物纯度存在显著的影响。因此,在最佳的烧结温度条件下进行不同成分配比的实验以制备出高纯的V2AlC材料。此外,高的烧结温度对无压烧结制备V2AlC提出了更严苛的要求,为了降低烧结温度,以质量分数4%NaF作为烧结助剂加入到原始粉末中,进行烧结过程的对比研究[15]。

采用X射线衍射仪(X-ray diffraction,XRD,型号为Rigaku D/max2500PC)对烧结后的样品进行物相分析,并通过参比强度(Relative Intensity Ratio,RIR)方法对主相进行定量分析。通过扫描电子显微镜(Scanning Electron Microscope,SEM,型号为JSM-6010)观察粉末样品的颗粒形貌。此外,通过激光粒度分析仪(Laser particle size analyzer,型号为Mastersizer 3000E)分析烧结样品的颗粒尺寸分布。

2 结果与讨论

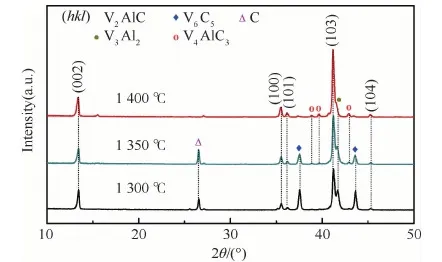

图1为在700、900、1 100、1 300、1 400、1 500℃,保温2 h条件下烧结样品的XRD图谱。随着烧结温度的升高,物相发生一系列的转变,不同温度下物相组成如表1所示。当烧结温度为700℃时,烧结样品中的物相除原始粉末元素外,产生了2种新的物相Al45V7和Al3V。生成新物相的反应过程如下:

7V+45Al→Al45V7

(1)

V+3Al→Al3V

(2)

当温度升至900℃,Al以及Al45V7相消失,同时出现新的物相Al8V5和V3Al2,这与热压工艺过程中存在稳定的Al8V5相不同[8]。其中V3Al2相不是一种稳定物相,这是由于混合粉末中V、Al元素的含量远远偏离Al8V5物相的元素配比,在高温条件下Al8V5相与剩余的V发生反应,形成V3Al2固溶体。这一结果与V-Al二元相图一致[16]。在900℃下可能发生的反应如下:

图1 不同温度下无压烧结2V/1.2Al/C混合粉末的XRD图谱Fig.1 XRD patterns of 2V/1.2Al/C mixed powders pressureless sintered at different temperatures

温度/℃物相组成700V,Al,C,Al45V7,Al3V900V,C,Al3V,Al8V5,V3Al21100C,V3Al2,V2AlC,V6C51300C,V3Al2,V2AlC,V6C51400V2AlC,V3Al2,V6C5,C1500V2AlC,V3Al2

7V+8Al3V→3Al8V5

(3)

7V+Al8V5→4V3Al2

(4)

当温度升高到1 100℃,Al3V和Al8V5物相消失,同时出现V2AlC和V6C5相,说明V2AlC相出现的起始温度在900~1 100℃。结合V-C二元相图可以得到,V6C5相为室温物相,在高温状态下以VC形式出现[17]。对比发现,在1 300℃与1100℃条件下烧结样品的物相组成相同, 但是,随着温度的升高C的峰减弱,V2AlC的峰增强,说明在该过程中,V3Al2,C和VC共同反应生成V2AlC相。该阶段的反应过程可能为

2C+V3Al2→V2AlC+VC+Al

(5)

VC+V3Al2+C→2V2AlC

(6)

当烧结温度升至1 400℃时,没有新的物相生成,C的峰进一步减弱,V2AlC峰进一步增强,说明反应过程同式(5)和式(6)。在1 500℃条件下,样品中包含主要物相V2AlC和微量的V3Al2,同时C和 V6C5相消失,说明反应已完全,可以确定1 500℃为合适的反应温度。

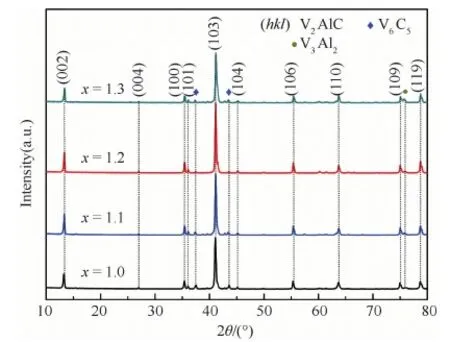

不同温度下的烧结实验得到最佳的烧结温度为1 500℃。烧结过程中Al的损失比较严重,为了获得高纯的V2AlC材料,避免碳化物杂质的出现,在最佳烧结温度下进行了不同Al摩尔配比的烧结实验。原材料中元素摩尔配比为V∶Al∶C=2∶x∶1(x=1.0,1.1,1.2,1.3)。烧结试样的XRD图谱如图2所示。由图2可知V3Al2、V6C5与V2AlC相共同存在。随着铝元素相对含量的增加,V6C5的含量先降低后增加,在摩尔配比为V∶Al∶C=2∶1.2∶1时达到最低,说明为了得到高纯的V2AlC相,最佳的元素配比为V∶Al∶C=2∶1.2∶1。

图2 不同元素配比(2V∶xAl∶C)的烧结样品的XRD图谱Fig.2 XRD patterns of sintered samples with different molar ratios of 2V∶xAl∶C

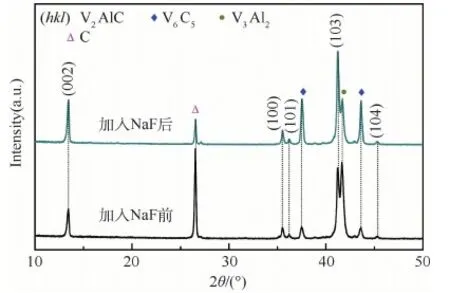

V2AlC的合成需要1 500℃左右的高温,极大地限制了V2AlC的制备和应用。为了降低反应温度,将4% NaF作为烧结助剂加入到混合粉末中,并进行了不同温度下的烧结实验,烧结温度分别为1 300 、1 350和1 400℃。图3为加入烧结助剂NaF前后在1 300℃保温2 h的烧结样品的XRD图谱。对比各物相的特征峰发现,加入NaF后,C的衍射峰明显减弱,中间物相V6C5的衍射峰增强,同时目标产物V2AlC的特征峰明显增强。不同温度下烧结样品的XRD图谱如图4所示。通过图4可以看出在1 400℃条件下,反应物C的衍射峰消失,主要物相为V2AlC,说明反应已基本完成。上述实验结果表明,烧结助剂NaF的使用加快了反应速率,同时将烧结温度从1 500℃降至1 400℃,原因是由于高温条件下熔融的NaF促进了传质过程。通过物相分析发现,新的物相V4AlC3与V2AlC相共同存在(见图4)。Hu等[8]的报道指出V4AlC3相可能由V2AlC与VC在高温条件下反应生成,反应方程式如下:

图3 加入烧结助剂NaF前后烧结样品的XRD图谱(烧结温度为1 300℃,保温时间2 h)Fig. 3 XRD patterns of samples before and after adding NaF (sintered at 1 300℃ for 2 h)

图4 元素摩尔配比V∶Al∶C=2∶1.2∶1,加入烧结助剂的混合粉末在不同温度下烧结试样的XRD图谱Fig.4 XRD patterns of 2V/1.2Al/C mixed powders with NaF sintered at different temperatures

V2AlC+2VC→V4AlC3

(7)

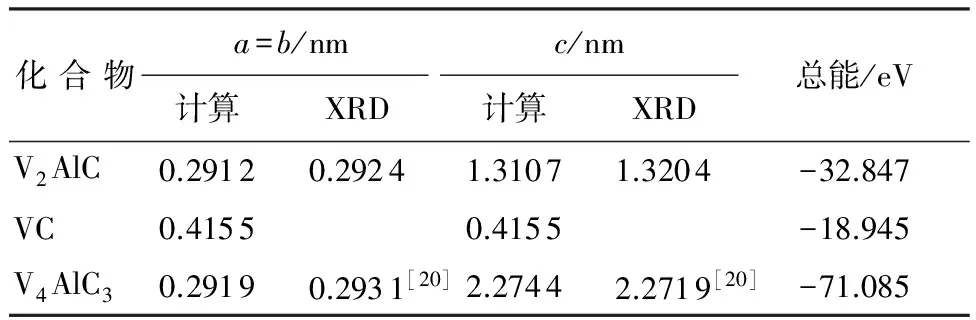

与V同族的Ta元素,其对应的Ta2AlC在1 650℃高温下稳定性降低,同样存在着部分Ta2AlC相向Ta4AlC3相转化的现象[18]。由于烧结过程中存在Al的挥发损失,即使使用过量的Al,在样品表面仍存在一定含量的VC。VC的存在加速了反应式(7)的进行。为了进一步验证V2AlC与V4AlC3的相对稳定性关系,对反应式(7)进行验证。通过第一性原理计算对各物相的晶格参数和总能量进行合理的优化,作为进一步分析的基础,结果见表2。第一性原理计算是基于密度泛函理论,使用Perdew等提出的广义梯度近似法(GGA-PBE)进行的[19]。优化后各物相的晶格参数与XRD数据相一致,数据误差较小,进一步验证了优化的准确性。定义反应后各物质的总能减去反应前各物质的总能为反应的形成能,如方程式(8)所示:

ΔE=Etot(V4AlC3)-Etot(V2AlC)-2Etot(VC)

(8)

式中:Etot为物质的总能。由于反应会向能量降低的方向进行,若形成能为负值,在一定的条件下反应向正向进行。计算得到反应形成能为-0.34 eV,说明反应式(7)在高温条件下能够自发进行,因此V4AlC3的出现可能是由V2AlC与VC反应产生的。

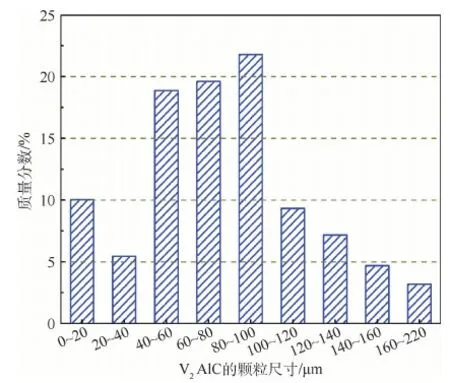

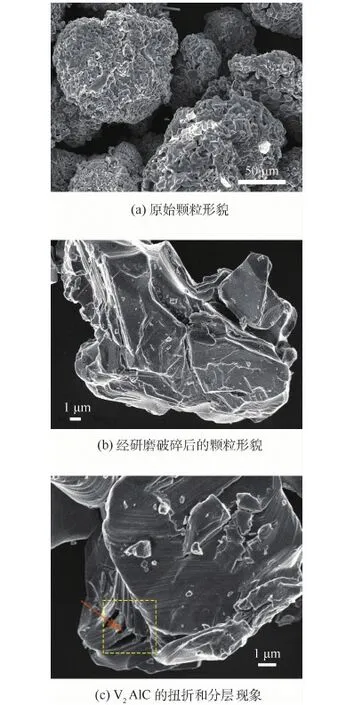

图5为通过激光粒度分析仪测得的V2AlC的颗粒尺寸分布。通过分析发现无压烧结获得的样品的颗粒尺寸主要集中在40~100 μm之间。结合SEM照片(图6(a))不难发现,部分颗粒尺寸达到150 μm是小颗粒凝聚造成的。图6(b)为烧结样品经过破碎处理后的形貌。观察发现,在颗粒边缘处出现清晰的层片状纹理。同时,V2AlC材料在受到外力作用后,材料发生扭折产生分层(图6(c)),显示出MAX相独特的层片状结构特征以及弹性各向异性。综上,实验获得的具有高的纯度,适中的颗粒尺寸的V2AlC粉末对于V2AlC作为耐磨材料以及V2C二维材料前驱体材料等的应用具有重要意义。

表2 各化合物的晶格参数及总能

图5 V2AlC的颗粒尺寸分布柱状图Fig.5 Histogram of size distribution of V2AlC powders

图6 V2AlC的SEM照片Fig.6 SEM photograph of V2AlC powders

3 结 论

1) 本文以V、Al和C混合粉末为原材料通过无压烧结的方法成功制备出V2AlC粉末。通过对反应机理的研究发现,在1 300~1 500℃温度区间,V3Al2、C和VC发生反应生成V2AlC相。

2) 烧结温度和Al含量对产物纯度有较大的影响。以V∶Al∶C=2∶1.2∶1的摩尔配比的混合粉末在1 500℃下保温2 h可以得到高纯度的V2AlC(纯度达到95.3%)。

3) 烧结助剂NaF可以显著加快反应过程并将反应温度降低至约1 400℃。

4) V2AlC粉末(尺寸分布在40~100 μm)适合用作耐磨材料以及V2C二维材料的前驱体材料。

参考文献 (References)

[1] WANG J Y,ZHOU Y C.Recent progress in theoretical prediction,preparation,and characterization of layered ternary transition-metal carbides[J].Annual Review of Materials Research,2009,39(39):415-443.

[2] BARSOUM M W.The MN+1AXNphases:A new class of solids:T hermodynamically stable nanolaminates[J].Progress in Solid State Chemistry,2000,28(1):201-281.

[3] SUN Z M,MUSIC D,AHUJA R,et al.Bonding and classification of nanolayered ternary carbides[J].Physical Review B,2004,70(9):092102.

[4] DAHLQVIST M,ALLING B R,ROS N J.Stability trends of MAX phases from first principles[J].Physical Review B,2010,81(22):220102.

[5] SUN Z M.Progress in research and development on MAX phases:A family of layered ternary compounds[J].International Materials Reviews,2011,56(3):143-166.

[6] GUPTA S,BARSOUM M W.Synthesis and oxidation of V2AlC and (Ti0.5,V0.5)2AlC in air[J].Journal of the Electrochemical Society,2004,151(2):D24-D29.

[7] HETTINGER J,LOFLAND S,FINKEL P,et al.Electrical trans-port,thermal transport,and elastic properties of M2AlC (M=Ti,Cr,Nb,and V)[J].Physical Review B,2005,72(11):115-120.

[8] HU C F,HE L F,LIU M Y,et al.In situ reaction synthesis and mechanical properties of V2AlC[J].Journal of the American Ceramic Society,2008,91(12):4029-4035.

[9] NAGUIB M,MOCHALIN V N,BARSOUM M W,et al.25th anniversary article:MXenes:A new family of two-dimensional materials[J].Advanced Materials,2014,26(7):992-1005.

[10] CHEN J,CHEN K,TONG D Y,et al.CO2and temperature dual responsive “Smart” MXene phases[J].Chemical Communications,2015,51(2):314-317.

[11] WANG L,YUAN L Y,CHEN K,et al.Loading actinides in multi-layered structures for nuclear waste treatment:The first case study of uranium capture with vanadium carbide MXene[J].ACS Applied Materials & Interfaces,2016,8(25):16396-16403.

[12] CHEN J,XIAO P,GU J C,et al.A smart hybrid system of Au nanoparticle immobilized PDMAEMA brushes for thermally adjustable catalysis[J].Chemical Communications,2014,50(10):1212-1214.

[13] SHI L,OUISSE T,SARIGIANNIDOU E,et al.Synthesis of single crystals of V2AlC phase by high-temperature solution growth and slow cooling technique[J].Acta Materialia,2015,83:304-309.

[14] LI X,LI X,LIANG B Y.Synthesis of phase purity V2AlC via self-propagation high temperature sintering[J].International Journal of Materials Research,2013,104(6):603-605.

[15] SUN Z M,ZHANG Y,ZHOU Y C.Synthesis of Ti3SiC2powders by a solid-liquid reaction process[J].Scripta Materialia,1999,41(1):61-66.

[16] HALLSTEDT B.Thermodynamic evaluation of the Al-V-C system[J].Calphad-Computer Coupling of Phase Diagrams and Thermochemistry,2013,41(6):156-159.

[17] LIPATNIKOV V,GUSEV A,ETTMAYER P,et al.Phase transf-ormations in non-stoichiometric vanadium carbide[J].Journal of Physics:Condensed Matter,1999,11:163-184.

[18] HU C F,ZHANG J,BAO Y W,et al.In-situ reaction synthesis and decomposition of Ta2AlC[J].International Journal of Materials Research,2008,99(1):8-13.

[19] PERDEW J P,BURKE K,ERNZERHOF M.Generalized gradient approximation made simple[J].Physical Review Letters,1996,77(18):3865-3868.

[20] HU C F,ZHANG J,WANG J M,et al.Crystal structure of V4AlC3:A new layered ternary carbide[J].Journal of the American Ceramic Society,2008,91(2):636-639.