旋涡流非接触气爪结构优化设计

李剑锋 李国平 路 波 梁冬泰

1.宁波大学机械工程与力学学院,宁波,315211 2.国家气动产品质量监督检验中心,奉化,315500

0 引言

气动旋涡流非接触式气爪是一种通过旋涡流产生的吸附力来实现非接触夹持的搬运装置,相比于利用气动原理开发的伯努利非接触搬运夹持装置,该气爪具有耗气量少、效率高等特点[1]。但是受旋涡湍流的复杂性及测量方法的限制,旋涡流场的内部复杂机理目前还不是很清楚,相关研究还处于起步阶段。

国内外一些研究机构已经对旋涡流气爪作了大量的深入研究。ZHAO等[2]研究分析了气爪的流场特性以及吸附性能。郑智剑等[3]通过在气爪型腔中增设导流柱来提升单进气嘴气爪的吸附性能。郭丽丽等[4]通过在气爪型腔中增设螺纹凹槽以及双进气嘴来稳定气爪的吸附性能。

由于气爪具有结构体积小、内部型腔结构复杂以及进气孔直径小等特点,因此气爪模型在加工成形时存在较大困难,而且加工成本高。本文提出了应用3D打印技术加工气爪模型的理论方案。3D打印技术能够一次性加工出气爪模型,可有效解决原有问题[5]。在没有增加型腔内部结构复杂度的前提下,通过把圆柱形型腔改为横截面为梯形的型腔结构使气爪的吸附性能得到进一步提升。

1 工作原理

图 1 所示为气动旋涡式非接触气爪的工作原理简图。高压气体通过进气嘴沿切线方向吹入型腔,在圆柱形腔体壁面的束缚下做螺旋状向下的旋回运动,空气沿壁面高速旋转会导致型腔中心被抽成局部真空,腔体内部压力下降,置于气爪下方的待夹持工件因负压的作用而受到垂直向上的吸附力,实现夹持过程。与此同时,大部分气体会流经气爪与工件表面的间隙排放到外界大气中,并对工件产生一定的排斥力。当吸附力与排斥力的合力与工件自重平衡时,气爪与工件之间可保持微小间隙,实现非接触搬运[6]。

1.气孔 2.进气流道 3.工件 4.气膜间隙 5.气体腔图1 旋涡流非接触式气爪工作原理图Fig.1 The principle of non-contact vortex pneumatic gripper

2 数值分析

2.1 数学建模

由于高压气体经气嘴吹入型腔时,气体的流动速度很快,在型腔中流动的时间很短,基本可以忽略型腔内与外界的热量交换,因此气爪型腔中的流场可视为完全气体的正压流场,压力、速度、密度都与温度无关[7]。连续性方程、运动方程和状态方程可用来描述三维非定常湍流运动,其基本方程如下:

ρ=ρ(p)

式中,i、j为坐标方向;Xi、Xj为i、j方向的未知数;fi为外部体积力;ρ为气体密度;u为气体速度;p为气体压力;μ为气体层流系数;μt为气体湍流黏性系数。

标准k-ε湍流模型在模拟强旋流、浮力流等时,会出现一定的失真情况,因此本文采用RNGk-ε湍流模型进行仿真计算,该模型可以较好地模拟流动的分离和旋涡,同时可以比较准确地预测到近壁区的流动[8]。RNGk-ε湍流模型如下:

其中,k为湍动能,ε为湍流耗散率;GK为由平均速度梯度引起的湍动能产生系数,Gb为由浮力影响引起的湍动能产生系数,YM为可压缩湍流脉动膨胀对总的耗散率的影响系数,这些参数与标准k-ε模型中的参数相同;αk、αs分别为湍动能和耗散率的有效普朗特数的倒数,αε为ε的普朗特数,C1ε、C2ε、C3ε为经验常数,R0为方程中的附加项。求解高雷诺数问题时,Cμ=0.084 5。

2.2 网格划分及边界条件

气爪网格划分采用非结构化网格,网格数为100万,在仿真计算过程中,将网格数量增加,模拟结果表明,气爪内部流场特征和关键流动参数的数值并未发生太大变化,因此可排除网格数量对计算结果的影响。在计算过程中采用如下假设[9]:①无气体热量交换;②理想状态下的空气;③空气密度为常数,不随压力的变化而改变。在计算过程中,压力和速度采用SIMPLEC法进行耦合,为提高计算精度,动量、湍动能和湍流耗散率均采用二阶迎风格式进行离散[10]。边界条件使用压力入口和压力出口,壁面采用不可渗透、无滑移绝热边界[11-12]。

3 仿真实验和型腔优化

3.1 流场分析

图2所示为气爪型腔进气口内部气体流线图,高压气体经进气流道进入型腔后,气体沿圆柱形型腔内壁做涡旋运动,大量气体被涡旋产生的离心力甩向内壁,少量气体由气爪底部排出,在腔体中心附近形成负压。在连续不断的通气情况下,型腔中的涡流得到充分发展并趋于稳定,从而可实现对工件的非接触夹持与搬运。

图2 气爪进气口流线图Fig.2 The streamline of air inlet with pneumatic gripper

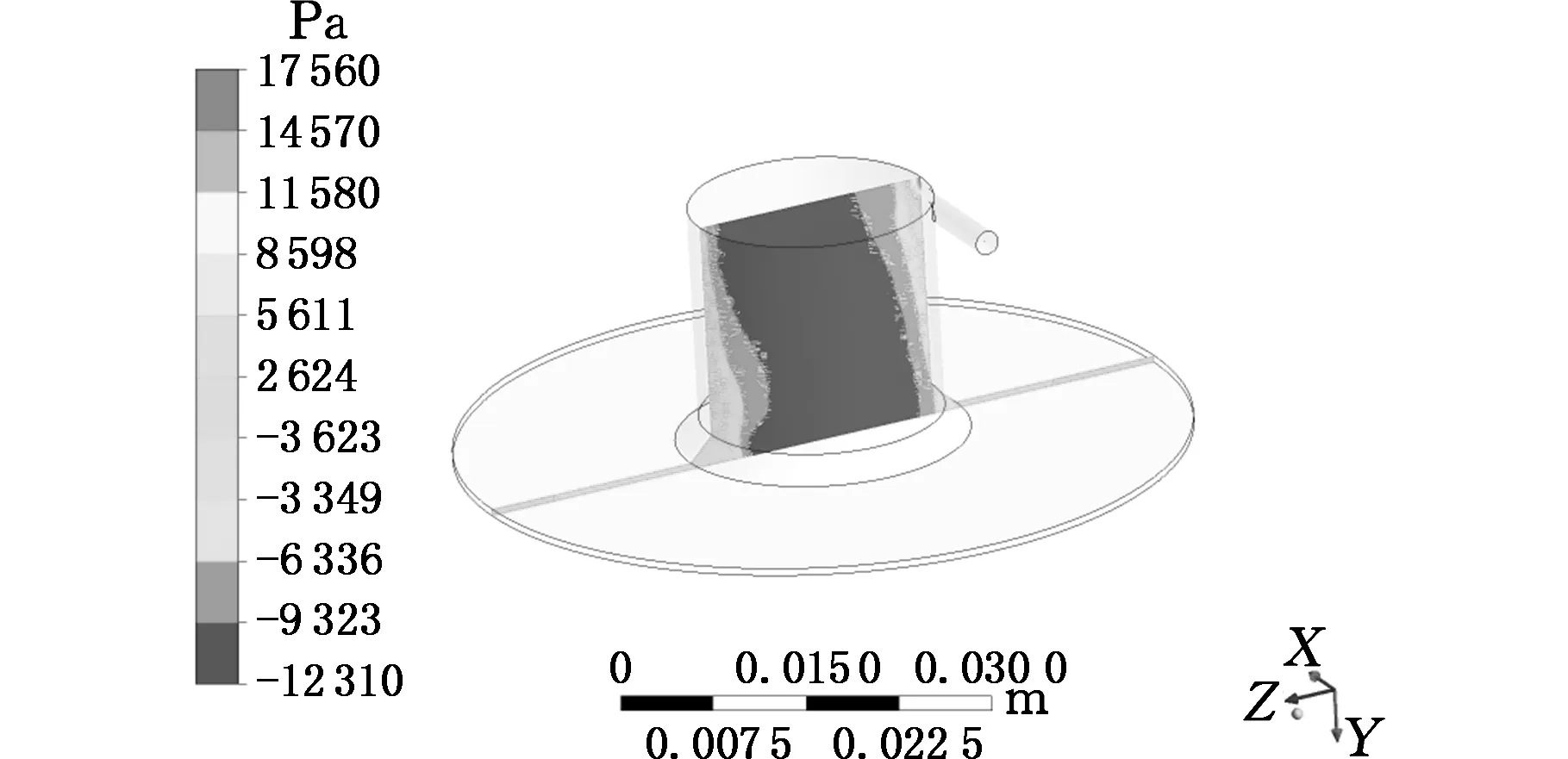

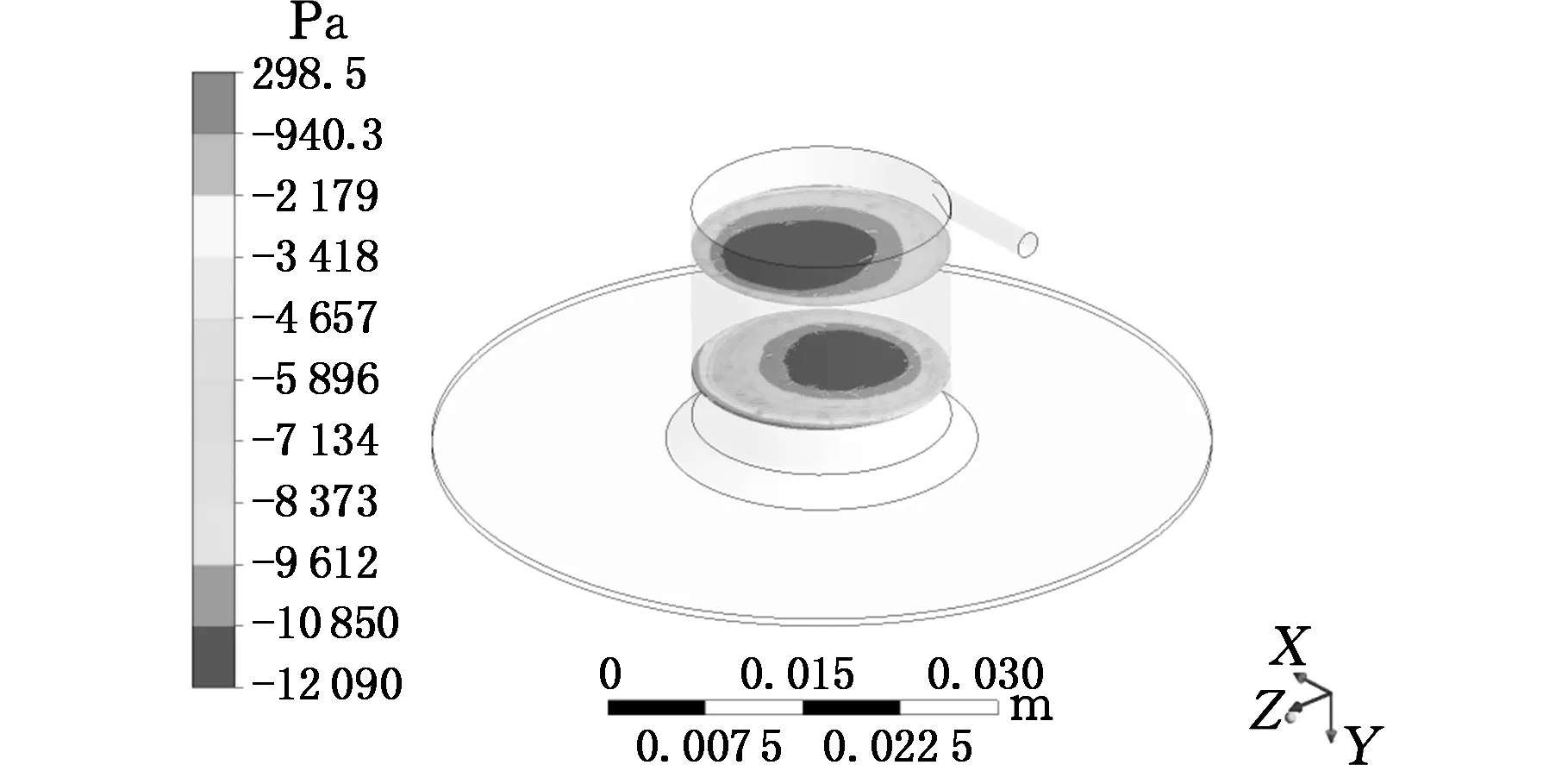

3.2 压力分析

气爪型腔纵切面的压力云图见图3。由图3可知,负压中心区与型腔几何中心并不重合,负压区随着气体运动的方向呈S形运动,这样会导致工件的夹取过程不稳定。由图4气爪型腔的横切面压力云图也可以得到相同的结论。

图3 型腔纵切面压力云图Fig.3 The pressure distribution along the longitudinalsection of the chamber

图4 型腔横切面压力云图Fig.4 The pressure distribution of chamber cross sections

3.3 影响因素分析

3.3.1进气压力

在气爪型腔参数和气膜厚度不变的条件下,由图5可知,进气压力pi越大,气爪型腔内部的负压也越大,从而吸附力随之增大。因为随着进气压力的增大,气爪型腔内气体涡流的流速和流量提高、产生的真空度增大,负压程度也随之增大。因此在一定范围内,适当地提高进气压力,气爪的吸附性能可得到很大提升。

3.3.2气膜厚度

当进气压力为0.15 MPa时,不同气膜厚度(h)情况下,工件表面径向的压力分布如图6所示。当气膜厚度过小时,旋涡流气体对工件表面的排斥力大于吸附力,吸附性能较差。随着气爪与工件表面距离的增大,排斥力对工件表面的影响逐渐减小,吸附力对工件表面的影响逐渐增大,从而吸附性能逐渐提升。但是,随着气膜厚度的再次增大,吸附力远小于工件自重,产生的吸附效果又较差,吸附性能逐渐减弱。因此,当气爪模型的几何参数和工作条件确定时,气爪与工件的最佳工作距离并不是一个定值,而是在特定范围内。

图6 不同气膜厚度下工件表面的径向压力分布Fig.6 The radial pressure distribution on the upper surface of the work piece in different gap film thickness

3.4 型腔优化

由以上分析可知:影响气爪吸附性能的因素有进气压力和气膜厚度,在不改变进气压力与气膜厚度的同时以提高单进气嘴气爪的吸附性能为目标,对气爪型腔进行优化。由于气爪型腔内气流的复杂性,在计算过程中作如下假设:①气体在腔体内流动的角速度ω恒定;②相较型腔内径向压力分布,垂直方向的压力很小,可以忽略不计。选取型腔内一微小立方体气体,可得到在圆柱坐标(r,α,z)下的运动方程为

(1)

dm=ρrdrdαdz

其中,dm为微小立方体气体的质量。气体密度ρ与大气压力有关,这里假定为恒定不变[13]。通过对式(1)型腔半径r(0≤r≤R)积分可得型腔内的压力分布公式为

(2)

式中,p0为求解型腔内部压力p积分过程中增加的常项数。

分析式(2)可知,在气体密度为定值时,型腔内部的压力p与腔体内气流的角速度ω和型腔半径R有关。又因为切向吹入腔体内气体的速度v恒定,根据公式v=Rω可知:气流沿型腔内壁的角速度ω与型腔半径R成反比。

因为高压气体切向吹入型腔时,大量气体沿型腔壁做向下的螺旋运动,所以这里只考虑型腔壁面上的气体。假定在R逐渐增大的过程中,腔体壁面气体的角速度ω随R的增大变化缓慢,则由式(2)可知,型腔内压力随R的增大先增大,此时气爪的吸附力会增大,但是当R增大到一定程度时气体面壁的角速度ω会随R的增大而减小,导致腔体内涡流发展不充分,气体排出型腔速度小,腔体内压力降低,气爪吸附力下降。

根据前文的假定结果对腔体作如下结构改进:由原来的圆柱形型腔结构改为圆台形型腔结构。改进型腔结构模型见图7,气爪结构参数如表1所示。在其他参数不变的情况下,通过改变出气口处型腔直径d的数值,对得到的不同参数型腔模型进行仿真分析。

图7 圆台形型腔模型Fig.7 Frustum of a cone chamber model

项目参数值型腔高度H(mm)20进气口处型腔直径D1(mm)20气爪边缘长度L(mm)20型腔出口倒角距离C(mm)1.5气膜厚度h(mm)0.6型腔出口直径d(mm)

进气压力为0.2 MPa,气爪与工件之间的气膜厚度为0.6 mm时,优化后型腔内部压力仿真分析曲线如图8所示。由图8可知:随着型腔出口直径d的增大,腔体内的负压先增大后减小,由此可验证之前的假设正确。

图8 优化型腔内部压力分布图Fig.8 The internal pressure distribution of optimized chamber

根据图7所示的圆台形型腔模型,当设计尺寸参数如表1所示时,圆台形型腔出口直径d的尺寸决定着型腔内负压的大小,也即决定着气爪的吸附力。当出口半径为r时,可得到气爪吸附力方程为

(3)

将式(2)代入式(3)可得气爪型腔吸附力为

(4)

由式(4)可知:气爪吸附力F与型腔出气口直径d的关系接近二次函数,因此气爪吸附力F随着出气口直径d的增大而增大。但是考虑到气爪型腔的实际情况,随着出气口直径d的增大,气爪型腔的开口越来越大,导致气体在腔体内涡流发展不充分,使气爪型腔内负压减小,气爪的吸附力下降。由此可知,存在一个最佳的出气口尺寸,能够使气爪的吸附力达到最大。

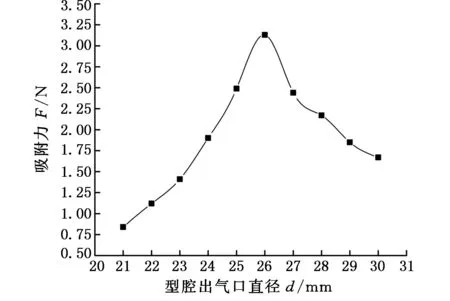

通过仿真分析可知,圆台形型腔气爪的吸附力F与型腔出气口处直径d的关系曲线如图9所示。由图9可知:气爪的吸附力随着型腔出口直径d的增大先增大后减小,其变化趋势与前面的数值分析相吻合,在d=26 mm时吸附力达到最大,约为20 N。

图9 优化型腔气爪吸附力仿真图Fig.9 The simulation chart of optimized chamber pneumatic gripper adsorption force

图9所示的曲线变化趋势也恰好验证了之前的假设。当气体以一定的速度沿型腔切线方向吹入时,在r缓慢增大的过程中,腔体内气体的角速度基本不变,型腔中靠近工件的部分负压增大,导致气爪吸附力增大。当r继续增大,由r增大而引起的气体角速度ω会逐渐减小,此时气体排出型腔的速度下降,腔体负压减小,气爪的吸附力减小。

4 实验验证

4.1 气爪设计

根据理论分析结果,设计气爪结构如图10所示。型腔直径为20 mm,高为20 mm,出口倒角距离为1.5 mm,进气口直径为2 mm,气爪边缘长度为20 mm。就气爪型腔而言,由于其内部结构复杂,相比传统机械加工制造,应用3D打印技术更容易加工成形,而且打印精度能够满足设计要求,使得气爪的制造成本大大降低。应用3D打印技术打印出的气爪模型如图11所示,打印精度为0.2 mm,填充度为80%,所用材料为聚乳酸(PLA),PLA是一种新型的生物降解材料,机械性能及物理性能良好,不会对环境产生破坏。

1.气爪固定螺纹孔 2.进气孔 3.气动接头螺纹孔 4.气爪型腔图10 气爪模型图Fig.10 Pneumatic gripper model

图11 气爪实物图Fig.11 Physical pneumatic gripper

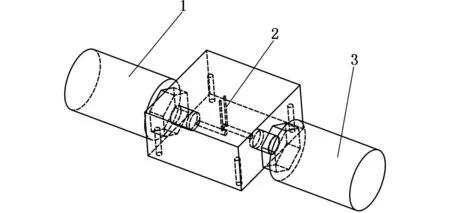

4.2 实验测量原理图

1,3.Huba 691型压力传感器 2.测压小孔图12 测压原理简图Fig.12 The principle of pressure measurement

气爪型腔压力分布测量原理如图12所示。70 mm×70 mm的正方形铝板中央有两个间距5 mm、直径为1 mm的测压小孔,两个Huba 691型压力传感器分别与对应的测压孔相连,传感器的测压范围为(-1~1)×105Pa,分辨力为200 Pa,由于所测气爪型腔内负压值的数量级为103,所以所选压力传感器能够满足测量需求。应用两个传感器能够更加精确地测量气爪型腔内部压力分布情况。

4.3 实验气路图

图13为实验气路原理图。从空压机出来的气体经过过滤器和减压阀储存到储气罐中,压力计和流量计分别测量进入气爪型腔内气体的压力和流量。整个气路通过Festo软件系统控制,系统控制平台面板如图14所示。

1.储气罐 2.截止阀 3.减压阀 4.流量计 5.压力计图13 气路原理图Fig.13 The principle of air supply circuit

图14 气路控制面板Fig.14 The control panel of air supply circuit

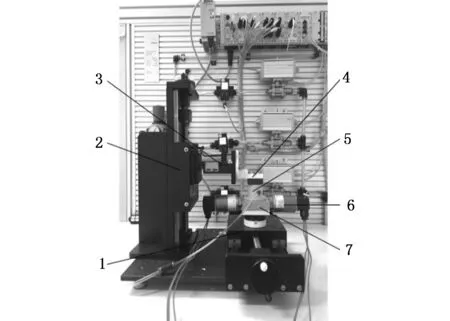

4.4 实验台设计

测量气爪型腔压力分布实验平台如图15所示。气爪通过3D打印的连接件与X轴移动平台相连,X轴移动平台固定在Z轴移动平台上,测压铝板通过连接件固定在Y轴移动平台上。通过调节X轴和Z轴的距离控制气爪与铝板之间的高度即气膜厚度,通过移动Y轴移动平台可以测量整个气爪的型腔压力分布情况。

测量气爪吸附力实验平台如图16所示。robotiq六轴力矩传感器通过连接件固定在Y轴移动平台上,传感器测量范围-150~150 N,测量精度为0.2 N,25 ℃室温时产生的温漂为0.2 N,此传感器能够满足测量需求。亚克力玻璃板通过连接件固定在力矩传感器上,用来模拟气爪所吸附的工件。通过调节Z轴移动平台可以调节气爪与玻璃板之间的距离,控制所需要的气膜厚度。

1.Y轴移动平台 2.Z轴移动平台 3.X轴移动平台 4.气爪固定件 5.气爪 6.Huba压力传感器 7. 测压铝板图15 测压实验平台Fig.15 The platform of pressure measurement

1.Y轴移动平台 2.robotiq六轴力矩传感器 3.亚克力玻璃板 4.气爪 5.X轴移动平台 6.Z轴移动平台图16 测力实验平台Fig.16 The platform of force measurement

4.5 实验结果及分析

通过调节Z轴移动平台,使气爪与铝板之间的距离为0.6 mm,当气爪进气压力为0.2 MPa时,匀速移动Y轴移动平台使测压铝板的测压孔沿气爪中心线移动,压力传感器测得的气爪优化型腔内部压力变化如图17所示。由图17可知:型腔内部压力随着出口直径d的增大先增大后减小,其变化趋势和仿真结果相吻合。

图17 优化型腔压力分布实验图Fig.17 The experiment chart of optimized chamber pressure distribution

调节Z轴移动平台,使气爪与玻璃板之间的距离为0.6 mm,当气爪进气压力为0.2 MPa时,图18所示为不同型腔出口直径所对应的气爪吸附力实验图。由图18可知:当24 mm≤d≤30 mm时,优化型腔的气爪吸附力比未优化的气爪吸附力大。当d=26 mm时,气爪的吸附力达到最大,约为3.2 N。由于仿真环境中各初始条件都是理想化的,所以实验数据和仿真数据存在一定的差异。但是,仿真曲线和实验曲线的变化趋势大致相同,通过实验也验证了之前的假设。

图18 型腔优化气爪吸附力实验图Fig.18 The experiment chart of optimized chamber pneumatic gripper adsorption force

当圆台形型腔出气口直径d=26 mm时,圆柱形型腔直径为20 mm,其余气爪参数如表1所示时,优化的圆台形型腔与未优化的圆柱形型腔气爪吸附力的对比数据如表2所示。通过表2可知:仿真和实验过程中优化的圆台形型腔比未优化的圆柱形型腔气爪吸附力大,圆台形型腔结构的气爪吸附性能更好。由于仿真过程中边界条件的设定为理想条件,与真实的实验环境存在一定的差距,所以仿真和实验数据存在一定的差距。

表2 吸附力对比数据Tab.2 Adsorption force comparison data N

5 结论

(1)通过FLUENT仿真分析可知单进气嘴气爪的负压区与几何中心不重合,随着型腔旋回流做不规格的圆周运动,会导致夹持过程不稳定。

(2)影响气爪吸附性能的因素有进气压力和气膜间隙,随着气爪进气压力的增大,气爪产生的负压也会增大。改变气膜间隙的大小,气爪的吸附性能会产生改变,存在最佳的气膜夹持间隙。

(3)通过将气爪圆柱形型腔改为圆台形型腔结构,可以提升单进气嘴气爪的吸附性能。

参考文献:

[1] 徐立芳. 非接触涡流负压搬运器的流场特性及实验研究[D]. 大连:大连海事大学,2010.

XU Lifang. Study on Flow Field and Experiment of Non-contact Vortex Negative Pressure Carrier[D]. Dalian:Dalian Maritime University,2010.

[2] ZHAO Jianghong,LI Xin. Effect of Supply Flow Rate on Performance of Pneumatic Non-contact Gripper Using Vortex Flow[J]. Experimental Thermal and Fluid Science,2016,79:91-100.

[3] 郑智剑,路波,江爱青,等. 旋回流气爪流场特征的数值分析[J]. 液压气动与密封,2012,32(7):16-18.

ZHENG Zhijian,LU Bo,JIANG Aiqing,et al. Numerical Analysis on the Flow Characteristics of Vortex Gripper[J]. Hydraulics Pneumatics and Seals,2012,32(7):16-18.

[4] 郭丽丽,郑智剑,路波,等. 旋回流非接触式气爪流场及吸附性能的数值分析[J]. 液压与气动,2014(4):7-10.

GUO Lili,ZHENG Zhijian,LU Bo,et al. Numerical Analysis on the Flow Field and Adsorption Performance of Non-contact Vortex Gripper[J]. Chinese Hydraulics and Pneumatics,2014(4):7-10.

[5] 徐文鹏,刘利刚. 3D打印中的结构优化问题研究[D].合肥:中国科学技术大学,2016.

XU Wenpeng,LIU Ligang. Research on Structure Optimization in 3D Printing[D]. Hefei:University of Science and Technology of China,2016.

[6] 阮晓东,郭丽媛,傅新,等. 旋涡式非接触硅片夹持装置的流动计算及试验研究[J]. 机械工程学报,2010,46(16):189-194.

RUAN Xiaodong,GUO Liyuan,FU Xin,et al. Sinmulation and Experiment Research on Vortex Non-contact Wafer Holder[J]. Journal of Mechanical Engineering,2010,46(16):189-194.

[7] SHOUICHIRO L,KATSUYA H,ERI A,et al. Suppression of Vortex Precession in a Non-contact Handling Device by a Circular Column[J]. Journal of Flow Control,Measurement & Visualization, 2017,4(2):70-78.

[8] 郭文思,李乃稳,刘超,等. LES 和k-ε湍流模型对斜向淹没射流的数值模拟研究[J]. 水力发电学报, 2017,36(1):7-15.

GUO Wensi,LI Naiwen,LIU Chao,et al. Oblique Submerged Jets in the Pool Using LES andk-εTurbulence Model[J]. Journal of Hydroelectric Engineering,2016, 36(1):7-15.

[9] 郭丽媛. 非接触硅片夹持装置的研究[D]. 杭州:浙江大学,2010.

GUO Liyuan. Research of Non-contact Wafer Holder[D]. Hangzhou:Zhejiang University,2010.

[10] 韩占忠,王敬,兰小平. Fluent流体工程仿真计算实例及应用[M]. 北京:北京理工大学出版社,2004:20-21.

HAN Zhanzhong,WANG Jing,LAN Xiaoping. Computational Fluent Fluid Simulation Example Calculation and Engineering Application[M]. Beijing: Beijing Institute of Press,2004:20-21.

[11] SHOUICHIRO L,MASAKO U,LI Xin,et al. Performance of a Non-contact Handling Device Using Swirling Flow with Various Gap Height[J]. The Visualization Society of Japan,2010,13:319-326.

[12] LI Xin,SHOUICHIRO L,KENJI K,et al. Computational Fluid Dynamics Study of a Noncontact Handling Device Using Air-swirling Flow[J]. Journal of Engineering Mechanics,2011,137(6):400-409.

[13] LI Xin,KENJI K,TOSHIHARU K. Analysis of Vortex Levitation[J]. Experimental Thermal and Fluid Science,2008,32:1448-1454.