Zr-4合金板材微观组织异常条线现象的研究

赵林科,李小宁,岳 强,徐 滨,王晨阳

(1.国核宝钛锆业股份公司,陕西 宝鸡 721013)(2.国家能源核级锆材研发中心,陕西 宝鸡 721013)(3.陕西省核级锆材重点实验室,陕西 宝鸡 721013)

0 引 言

锆合金具有优异的核性能、加工性能,并在300~400 ℃高温高压水和蒸汽中具有良好的抗腐蚀性能和力学性能,被广泛用作水冷反应堆的燃料包壳管和结构材料[1]。随着技术的进步,Zr-4合金板材也开始作为结构材料被应用于新型燃料组件,其性能的优劣直接关系到反应堆的安全。因此,除常规的室温和高温力学性能要求外,对其微观组织也有严格要求。当Zr-4合金板材被用做燃料包壳时,在燃料压力和水侧腐蚀的双重作用下,微观缺陷会成为材料的薄弱环节,可能导致一段时间后发生破裂[2]。所以,在核燃料组件用Zr-4合金板材生产过程中,不但要严格控制生产工艺过程,还要对成品进行多项严格的检验,包括微观组织检验、无损探伤等,要确保Zr-4合金板材用做燃料组件时在服役过程中绝对安全可靠。

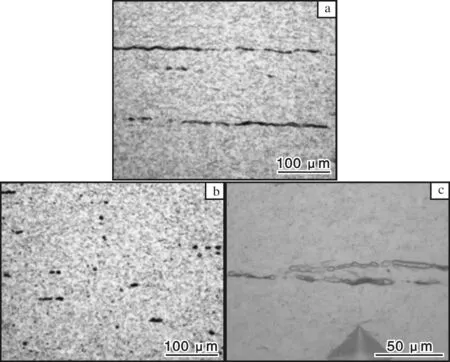

然而,笔者在Zr-4合金板材生产过程中发现,在200倍显微镜下观察时,部分批次板材纵向组织中存在条线现象,金相照片见图1a、1b。由图1a、1b可以清楚地观察到黑色条线状物与板材面平行,在板材内部随机分布,无明显的规律性,横向则表现为点状物。黑色条线状物经500倍放大后的金相照片如图1c所示。由图1c可见,条线状物由多个独立的白色或黑色圆圈串联而成。

图1 不同放大倍数下Zr-4合金板材的微观组织Fig.1 Microstructures of Zr-4 alloy plate under different amplified times:(a)longitudinal,200×;(b)transverse, 200×; (c)longitudinal, 500×

本研究利用光学显微镜、扫描电镜等检测手段对出现这种异常现象的样品进行了分析和研究,以期探究该现象的本质、成因及其对板材使用性能的影响。

1 实 验

实验材料为某批次Zr-4合金薄板,其化学成分、力学性能均符合技术条件要求。首先从该批次板材上切取样品,利用光学显微镜(OM)、扫描电镜(SEM)对样品的微观组织进行分析;再对微观组织中未出现条线现象的板材样品在400 ℃氢氩混合气中渗氢3 h后观察显微组织变化情况,然后将其与微观组织存在条线现象的板材样品均进行1 050 ℃淬火,淬火后观察显微组织的变化情况。

此外,为了对比微观组织中出现的条线现象对Zr-4合金板材使用性能的影响,对存在条线现象的Zr-4合金板材和无条线现象的板材样品均分别在400 ℃、10.3 MPa水蒸气中进行72 h均匀腐蚀试验和在500 ℃、10.3 MPa水蒸气中进行8 h疖状腐蚀试验,以及弯曲试验。

2 结果与讨论

2.1 条线现象产生原因分析

为了分析条线现象产生的原因,首先对微观组织中存在条线现象的试样分别在酸液中腐蚀10、30、60、90 s,酸液的成分为V(HF)∶V(HNO3)∶V(H2O)=10 ∶ 45 ∶ 45。腐蚀后在金相显微镜下观察试样的纵向组织,结果如图2所示。由图2可以看出,当腐蚀时间为60 s时,金相照片中开始出现条线现象,并且随着腐蚀时间的延长,条线现象更加明显。由此可以判断条线现象应该是在样品腐蚀过程中出现的,并且非常有可能是因为样品被腐蚀而形成的,而并非裂纹。通过多方专家的研讨,提出了以下4大排查方向:夹杂、氢化物、织构以及链状粗大第二相。

图2 经不同时间腐蚀后Zr-4合金板材试样的金相照片Fig.2 Metallographs of Zr-4 alloy plate samples after different time corrosion:(a)10 s; (b)30 s; (c)60 s; (d)90 s

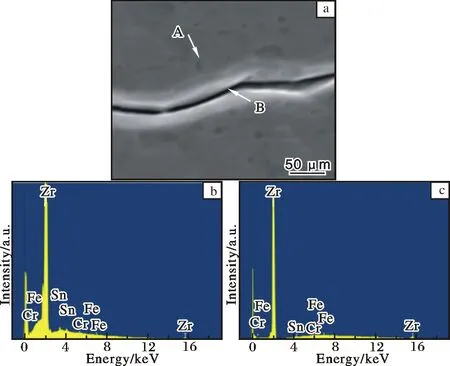

为了分析微观组织中的条线现象是否是由夹杂引起的,首先对Zr-4合金板材正常区域和异常条线区域的成分进行分析对比,图3为得到的SEM照片以及能谱分析结果。从图3可见,Zr-4合金板材正常区域(A区域)的化学元素主要为Zr、Cr、Sn和Fe,异常条线区域(B区域)的化学元素也同样为Zr、Cr、Sn和Fe,并未发现其他异常杂质元素,由此证明夹杂不是引起条线现象的原因。

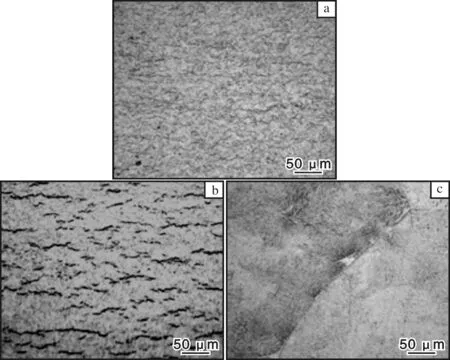

为了进一步分析Zr-4合金板材中出现的条线现象是否是由氢化物引起的,选取了未出现条线现象的试样进行渗氢处理,渗氢后再经1 050 ℃淬火,观察氢化物随淬火过程的变化,结果见图4。

图3 Zr-4合金板材的SEM照片及DES分析结果Fig.3 SEM image and EDS analysis results of Zr-4 alloy plate:(a) SEM image; (b)normal region EDS; (c)string region EDS

图4 无条线现象Zr-4合金板材渗氢前后及淬火后的金相照片Fig.4 Metallograghs of Zr-4 alloy plate without string phenonmenon before and after hydrogen permeability and after quenching: (a)before hydrogen permeability; (b)after hydrogen per- meability; (c)after 1 050 ℃ quenching

由图4可以看出,渗氢后Zr-4合金板材平行于轧制方向出现了较多的条线状氢化物,但淬火后观察不到任何条线现象。说明Zr-4合金板材中的氢化物在相变温度以上可完全溶解进入基体。据此可以判断如果Zr-4合金板材中的条线物为氢化物,则淬火后将消失。为此,对微观组织中存在条线现象的Zr-4合金板材试样进行了1 050 ℃淬火,并对淬火前后条线物的变化情况进行观察,结果见图5。由图5可以看出,淬火后仍然可以观察到明显的不连续条线物,因此可以排除条线物为氢化物的可能。此外,还可以发现,淬火前较为明显的连续条线物经淬火后部分消失,变为轻微不连续分布,说明部分条线物在高温下可以溶解进入基体,而夹杂在高温下是不能溶解的,也从另一方面再次确定条线物并非夹杂。

图5 出现条线现象Zr-4合金板材1 050 ℃淬火前后的金相照片Fig.5 Metallograghs of Zr-4 alloy plate with string phenonmenon before and after 1 050 ℃ quenching: (a)before; (b)after

有研究表明,如果条线现象是由织构引起的,当试样加热到β相区固溶处理时,β相上限温区的热处理会彻底扰乱原有织构,使材料各向同性化,原有织构消失,将不会残留有黑色条状物[3]。因此,通过上述实验也可以排除织构的原因。

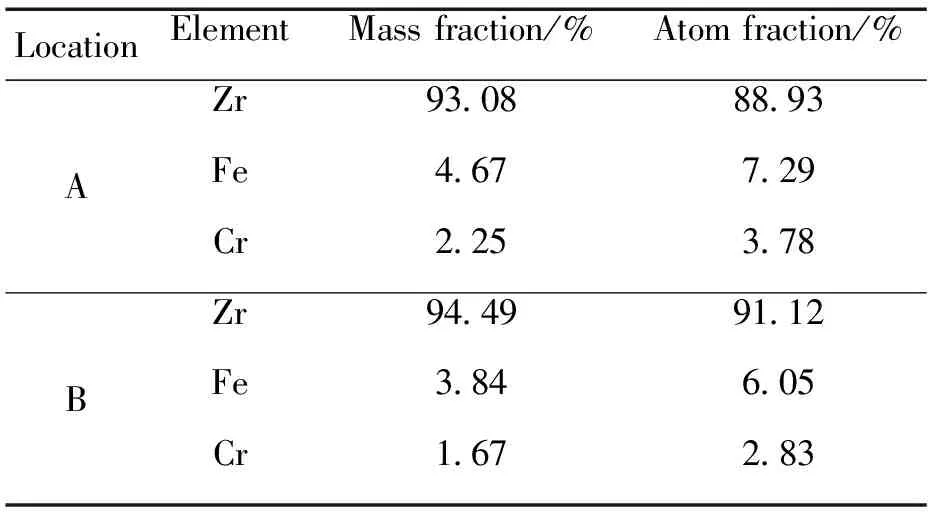

为了查明条线物的本质,机械抛光后用酸液(V(HF)∶V(HNO3)∶V(H2O)=3 ∶ 45 ∶ 52)对微观组织中存在条线现象的样品纵向截面进行轻微擦拭后,再次使用扫描电镜观察发现,条线物为不规则形状的粗大粒子,由Zr、Fe、Cr 3种元素组成,尺寸大约为350 nm,见图6及表1。

图6 出现条线现象Zr-4合金板材中第二相的SEM照片Fig.6 SEM images of the second phase of Zr-4 alloy plate with string phenonmenon

根据文献[4]判断,粗大粒子应该为不规则的粗大Zr(Fe, Cr)2第二相沿轧向成带状分布。由于Zr(Fe, Cr)2第二相易溶解于酸液,因此在金相检查时,粗大的第二相溶解于酸,留下的腐蚀痕迹在显微镜下呈现条线状;而经强酸腐蚀后,使用扫描电镜进行成分分析时条线中的粗大第二相可能脱落,因此检测到与基体成分一致;并且第二相在相变点以上温度加热时能溶解进入基体,故1 050 ℃淬火后可以观察到部分条线物消失的现象。所以,条线物应该是由于Zr-4合金经高温淬火后,合金元素饱和溶解进入锆合金基体,相变点以下热加工导致合金元素Fe、Cr析出形成了第二相,但是第二相在后续加工中如何形成带状分布仍然需要进一步研究。

表1 Zr-4合金板材中第二相的能谱分析结果

2.2 条线现象对板材使用性能的影响

为了研究微观异常条线现象对Zr-4合金板材腐蚀性能的影响,对存在条线现象和无条线现象的板材样品在400 ℃、10.3 MPa水蒸气中进行72 h均匀腐蚀试验以及在500 ℃、10.3 MPa水蒸气中进行8 h疖状腐蚀试验,腐蚀结果见图7。

图7 不同Zr-4合金板材试样经腐蚀后的照片Fig.7 Photographs of different Zr-4 alloy plate specimens after corrosion:(a)no string phenonmenon-uniform corrosion; (b)string phenonmenon-uniform corrosion;(c)no string phenonmenon-nodular corrosion; (d)string phenonmenon -nodular corrosion

由图7a、7b可见,无论Zr-4合金板材微观组织中是否存在条线组织,经均匀腐蚀后,其表面形貌均呈现“黑光亮”,未见明显区别。经计算,均匀腐蚀的增重均在13.61~15.81 mg/dm2之间,满足技术条件中增重不大于22 mg/dm2的要求。然而,微观组织中无条线现象的Zr-4合金板材样品经疖状腐蚀后,表面疖状斑较少(图7c),疖状腐蚀增重为143.3~176.4 mg/dm2;微观组织中存在条线现象的Zr-4合金板材样品表面疖状斑则明显增多(图7d),疖状腐蚀增重在166.2~478.6 mg/dm2之间。

此外,利用扫描电镜对微观组织中无条线现象的Zr-4合金板材第二相进行观察发现,第二相呈现均匀、细小的弥散分布状态,平均第二相尺寸大约为108 nm,如图8所示。研究表明,锆合金中存在多种第二相粒子,其尺寸、分布情况以及内部元素比等对疖状腐蚀均有一定的影响:当Zr-4合金中第二相粒子尺寸大于100 nm时,材料具有良好的耐均匀腐蚀性能[5];当第二相粒子尺寸大于175 nm时可能发生疖状腐蚀,并且第二相粒子分布和化学成分控制着疖状腐蚀的各个阶段,细小、均布的第二相粒子能够明显提高抗疖状腐蚀能力[6]。因此,存在异常条线现象的Zr-4合金板材析出的粗大第二相有利于耐均匀腐蚀,但是粗大第二相降低了α-Zr中Fe和Cr合金元素的固溶含量,降低了板材的抗疖状腐蚀性能。

图8 无条线现象Zr-4合金板材中第二相的SEM照片Fig.8 SEM images for the second phase of Zr-4 alloy plate without string phenonmenon

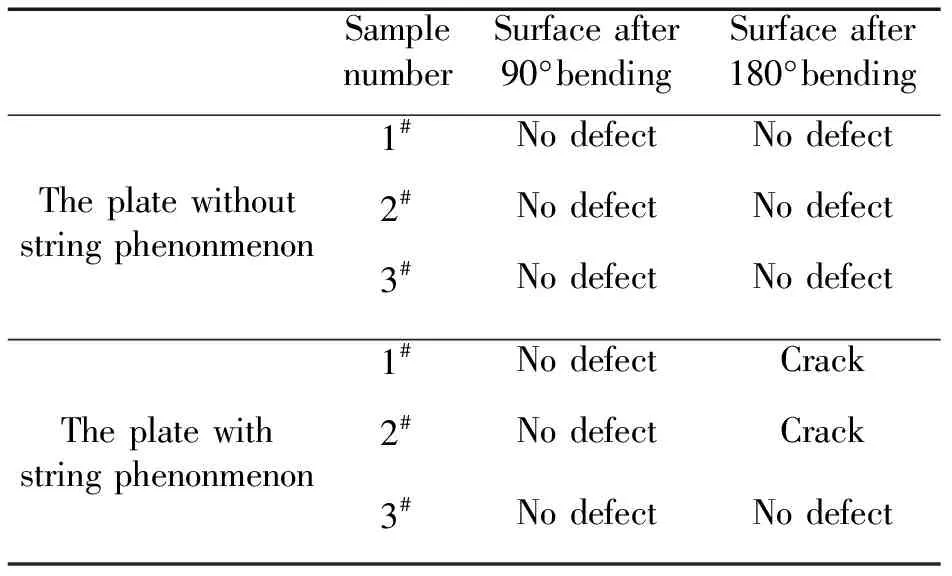

为了分析微观组织中存在条线现象对Zr-4合金板材弯曲性能的影响,分别对微观组织无条线现象的板材样品和有条线现象的板材样品进行弯曲试验,结果见表2。由表2可见,90°弯曲后均未出现开裂,但180°弯曲后微观组织中有条线现象的Zr-4合金板材样品出现了开裂的现象,说明微观组织中存在条线现象不利于Zr-4合金板材的弯曲性能。

表2 Zr-4合金板材弯曲试验结果

3 结 论

(1)Zr-4合金板材微观组织中的异常条线现象并不是裂纹、夹杂、氢化物、织构等缺陷的反映,而是由沿轧向成带状分布的粗大Zr(Fe, Cr)2第二相更容易遭受腐蚀造成的。沿轧向带状分布的粗大第二相形成机理仍有待进一步研究。

(2)板材微观组织中条线现象对耐均匀腐蚀性能无明显影响,但带状分布的粗大第二相不利于板材的抗疖状腐蚀性能,并且微观组织异常条线现象对板材的弯曲性能也有不利影响,因此应对Zr-4合金板材生产过程严格控制,避免微观组织出现此类异常条线现象。

[1] 刘建章.核结构材料[M].北京:化学工业出版社,2007:5-17.

[2] 薛祥义,白新德,田振业,等. 核燃料棒端塞用冷轧锆合金棒材横截面低倍组织异常现象的研究[J].稀有金属材料与工程,2004,33(8):804-807.

[3] 王卫国,周邦新. 锆合金板织构的控制[J].核动力工程,1994,15(2):158-163.

[4] 周邦新,姚美意,李强,等. Z-4合金薄板的织构与耐疖状腐蚀性能的关系[J].上海大学学报(自然科学版),2008,14(5):441-445.

[5] 赵文金,苗志,蒋宏曼,等. 加工工艺对Zr-4管抗疖状腐蚀的影响[J].核动力工程,1998,19(5):462-467.

[6] 薛祥义,白新德,田振业,等. 锆合金疖状腐蚀研究综述[J].稀有金属材料与工程,2004,33(9):902-906.