大型数控转台圆形静压导轨的刮研方法

■ 烟台环球机床装备股份有限公司 (山东 265500) 潘绍刚 刁静林 刘 翔 连永明

大型数控转台一般采用承载刚度高、回转精度高、运转平稳的静压导轨,静压导轨的油膜厚度为了增加其刚性,一般只有0.03~0.06mm,所以对导轨面的加工精度要求较高。目前,静压导轨的加工设备大都无法满足精度要求,一般采用对研的加工方法来保证。本文通过实践总结出一种圆形导轨的刮研方法。

1. 数控转台底座静压导轨平面度的测量与调整

大型数控转台的底座一般长度都在2m以上,其刚性较差,在刮研前,必须对导轨进行平面度测量和调整,减少刮研的工作量。

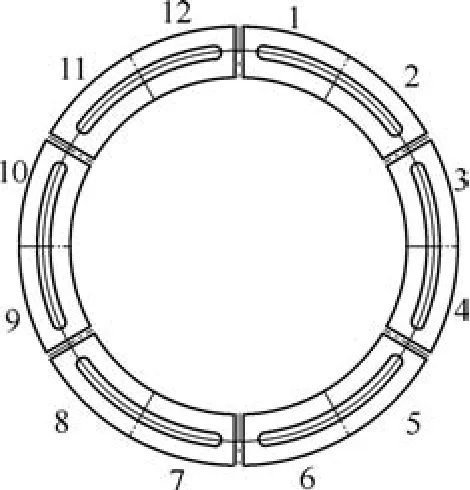

导轨平面度的测量采用切向测量法,可以根据测量数据,找出导轨的凹凸点。如图1所示,可将底座导轨均分为12个区域,并做好序号标记。水平仪垫铁长度为400mm,水平仪精度为0.02mm/1 000mm。导轨上任取一点作为测量的起点,依次对12个区域进行测量。在移动水平仪垫铁时,按一定的方向进行移动,不要将其调头,记录每次的读数。

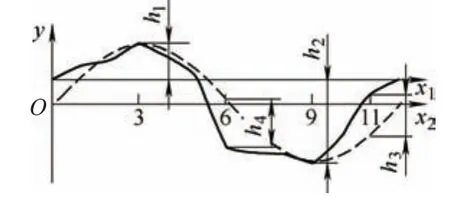

如图2所示,建立坐标系,横坐标为导轨的长度,纵坐标为水平仪的读数。把12个读数按依次叠加的方法绘制在坐标系上,用直线依次将各点连接,并把起点和终点连成直线。然后将图形进行旋转,使起点和终点的连线与O-x1轴重合即可。

图2中实线为某转台的实测曲线,虚线是测量平面为理想平面时测得的曲线。理想曲线方程为

y=hsinθ

h=(h1+h2)/2

式中,θ为测量圆心角;h1和h2分别是实测曲线的两个峰值。

两曲线不重合度为导轨面的平面度,高于理想曲线的为凸起部分,低于理想曲线的为低洼部分。

从图2中可以看出,最大凸起点在11点,最大凸起量为:

h3=(7×0.02)÷(1 000×400)=0.056mm

最大低洼点在6点,最大低洼量为:

h4=(7.5×0.02)÷(1 000×400)=0.06mm

所以平面度的误差为:

0.056+0.06=0.116mm

调整时,把11点处的垫铁调低,6点处的垫铁调高。把水平仪放在相应的位置上,根据图中数据的大小,通过观察水平仪读数的变化,来控制垫铁的调整程度。

图1

图2

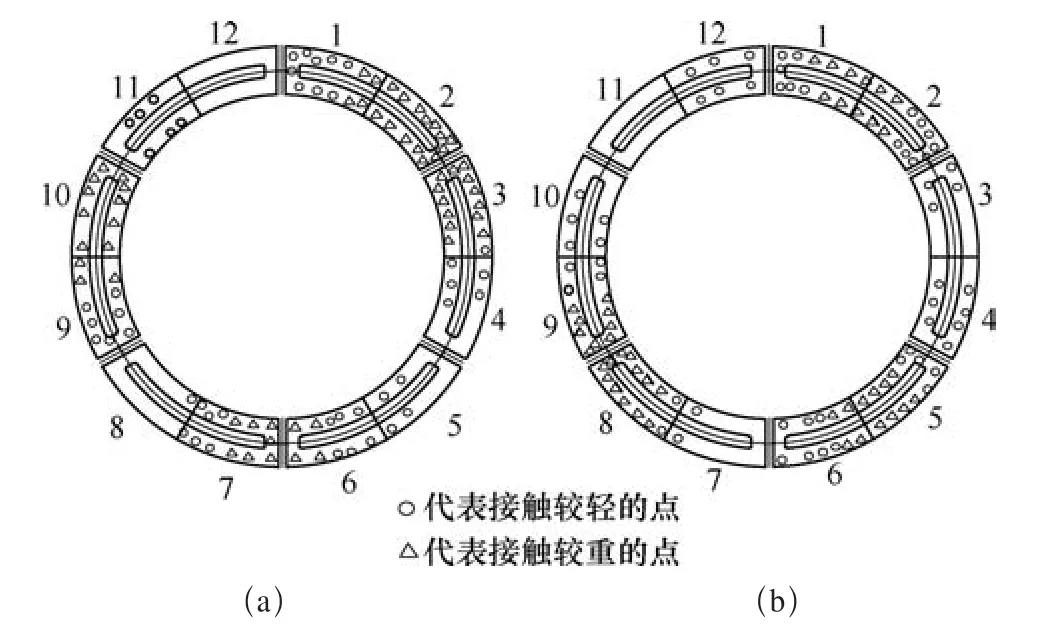

图3

2. 导轨的刮研

工作台导轨的加工精度较高,基本满足精度要求,刮研的工作量较小,故采用两导轨对研的方法。所谓对研法,就是依次采用工作台导轨和底座导轨作为回转研点的基准,进行反复刮削,直至达到精度要求的一种方法。采用此方法必须使两导轨在回转对研时具有很好的定心性,这样才能使两导轨面上的高点总能保持接触,使之显示出来而被刮去。

在进行初次刮研时,如果平面度很差,可根据平面度的检测数据,先把高点进行打磨,然后再对研。工作台导轨的精度要好于底座导轨,所以先以工作台导轨为基准刮研底座导轨。首先把底座导轨分为12个区域,在非刮削面做好标记。然后在底座导轨上涂红丹粉,与工作台在40°范围内来回转动两次。吊起工作台,观察底座导轨的接触斑点,并把每个区域接触斑点的分布情况,如斑点的稀疏、轻重等详细的记录下来,如图3a所示。

再把底座重新涂红丹粉,与上次相比,把工作台相对底座旋转45°后装在底座上进行对研,观察底座导轨的接触斑点,并按上述方法记录斑点的分布情况,如图3b所示。根据这两次斑点的分布,如果在同一个区域同时有接触斑点并且斑点较硬,则说明此区域是底座导轨高点的几率较大,进行刮削。由图3可以看出区域1、2、4、5、6、9、10在两次对研中都有接触斑点,需对其进行刮削。对接触较重的点,打磨时力度稍微重一点,对接触较轻的点,打磨时力度稍微轻一点。相反,如果同一个区域一次有斑点,一次没有斑点,则说明该区域是底座导轨高点的几率较小,暂不进行刮削。区域3、7、8、11、12两次对研中,一次有接触斑点,一次没有接触斑点,所以不进行刮削。

把底座重新涂红丹粉,把工作台相对底座再次旋转45°后装在底座上进行对研,重复上述刮研过程。

对底座刮削四次后,再以底座导轨为基准,按上述方法刮研工作台导轨。一般对工作台刮研2次后,再以工作台导轨为基准,对底座导轨进行刮研。如此对工作台和底座进行反复刮研,直至每次研点时,所有区域的点均达到每25mm×25mm内4~6点即可。

3. 结语

本文介绍了大型数控转台静压导轨平面度的检测及调整方法,以减少导轨的刮研量。同时对导轨的刮研进行了分析介绍,经过现场多次试验及生产验证,可以满足静压导轨的各项精度要求。

参考文献:

[1] 王先逵. 机械制造工艺学[M]. 北京:机械工业出版社,2003.