异形防护螺母车加工方法改进

■ 山东创能机械科技有限公司 (滨州 256510) 霍兴胜

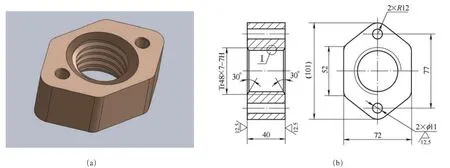

1. 零件结构

防护螺母是我公司桥式锯机丝杠部件中的一个零件,材料为HT200。其外形及尺寸如图1所示,由于该机的产销量大,所以零件加工工序多为中小批量加工。

图1

2. 加工难点

以往对于此件上的Tr48×7-7H梯形内螺纹,一般是在普通卧式车床上采用四爪单动卡盘装夹加工。加工前毛坯要逐个找正,费工费时。7mm的螺距,使内螺纹在车削时刀具相对工件运动速度较快,而且需要频繁进退车刀,所以使加工过程变得紧张、繁琐。稍有不慎还易进错刀,甚至会发生“撞车”现象,损坏刀具或者使工件报废,因而对操作者的技术水平有相当高的要求。此外,钻底孔(φ40mm)过程劳动强度较大,操作者易疲劳,因此对加工效率的提高带来一定困难。

3. 工艺改进

针对上述问题,笔者在实际加工中利用德州产CKD6140经济型数控车床,发挥数控加工的优势,配合自制工装进行车削,实现了加工过程的自动化,取得了理想的效果,具体改进方式如下:

(1)用加垫块的方法使用三爪自定心卡盘替代四爪单动卡盘装夹,简化了找正过程,节约了装夹时间。垫片厚度的计算方法可用CAD绘图法,测量出理论数值后,再在实际装夹中进行验证调整。需要注意的是未加垫片的两爪,夹紧位置应处于工件毛坯棱边边线的中点位置(见图2)。采用目测法校对装夹后,钻孔位置误差一般能控制在1mm左右。

(2)钻头磨成“群钻”样式,可大大缩小走刀路线长度,节约钻削加工时间。从图3不难看出两种钻头钻心的高度差别明显。

由于工件钻通前、后(见图4)钻头的走刀路线总长度是包含两个钻心高度的,所以说两种钻头的走刀路线差值,实际上是两者钻心高度差的两倍,而不是两者钻心高度之差。对于批量加工来说,走刀路线的缩短就意味着工作效率的提高。

(3)用专用钻孔工装(见图5)替代人工用尾座钻孔,完全实现了自动切削,使劳动强度降到最低。

该工装的使用方法为:将一坯料装夹在卡盘上,用车床尾座钻出φ40mm的孔,然后把图5中的工装体像装夹车刀一样装夹在刀台上。钻头找正时,要先把钻头穿过事先钻好的孔内,再去调正工装体,最终使孔、钻头、钻套和工装体内孔统一在同一轴线上。

需要说明的是,钻套的外圆是圆柱面,与工装体的内孔是过渡配合(可用标准钻套改装成形,这样设计的目的是重磨钻头时,换装极为方便,只需拆下定位螺钉,便可抽出钻头和钻套来)。而工装体的制作,是先加工出除内孔和销孔的其他位置后,最后镗孔。

为使内孔处于理想位置,最好采用配作的方法加工:①把工装体安放在刀台的压刀位置上,调正、压紧。②把钻头装夹在车床的三爪自定心卡盘上,预留1~2mm精加工量,移动大拖板进给,钻出底孔。③卸下钻头,换上镗孔刀,仍旧装夹在车床的卡盘上,用同样的方法精镗出内孔。并做出位置标记,以便在下次使用时,工装的位置仍然同制作时的位置相吻合。

图2

图3

图4

图5

4. 结语

该加工方法已经过多年的实践验证,是一种实用性很强的典型范例,为此类工件的加工展示了一种新思路。

参考文献:

[1] 霍兴胜. 车床自动进给钻孔工装[J]. 机械工人(冷加工),2005(9):44-45.

[2] 胡农,刘继福,邱言龙. 车工技师手册[M]. 北京:机械工业出版社,1997.