HXD2B型机车牵引座加工工艺

■ 中车大同电力机车有限公司 (山西 037038) 辛成山

HXD2B型电力机车的牵引座是机车牵引装置的重要部件,起着联接车体与转向架并传递机车牵引力的作用,是关系到电力机车产品运行安全的重要部件之一。因此HXD2B型电力机车牵引座从铸造到加工、再到装车都有严格的技术标准要求。

牵引座的工艺流程按照先粗后精原则,在热处理前将大的加工余量去除,为精加工创造条件和保证。热处理后精加工工序的划分按照工序分散的原则,在保证牵引座加工精度的前提下,分工序完成牵引座加工,减少工序时间,提高生产效率。由于该工件的装夹和找正占用的时间较多,所以在工序分散原则的基础上,充分发挥加工中心的技术优势,每道工序包含尽可能多的加工内容,尽量简化工艺流程,减少装夹次数。各工序设计和制作了专用的加工工装,通过简单的找正方法进行工件的找正,缩短辅助时间,保证加工出合格产品。

1. 牵引座图样分析

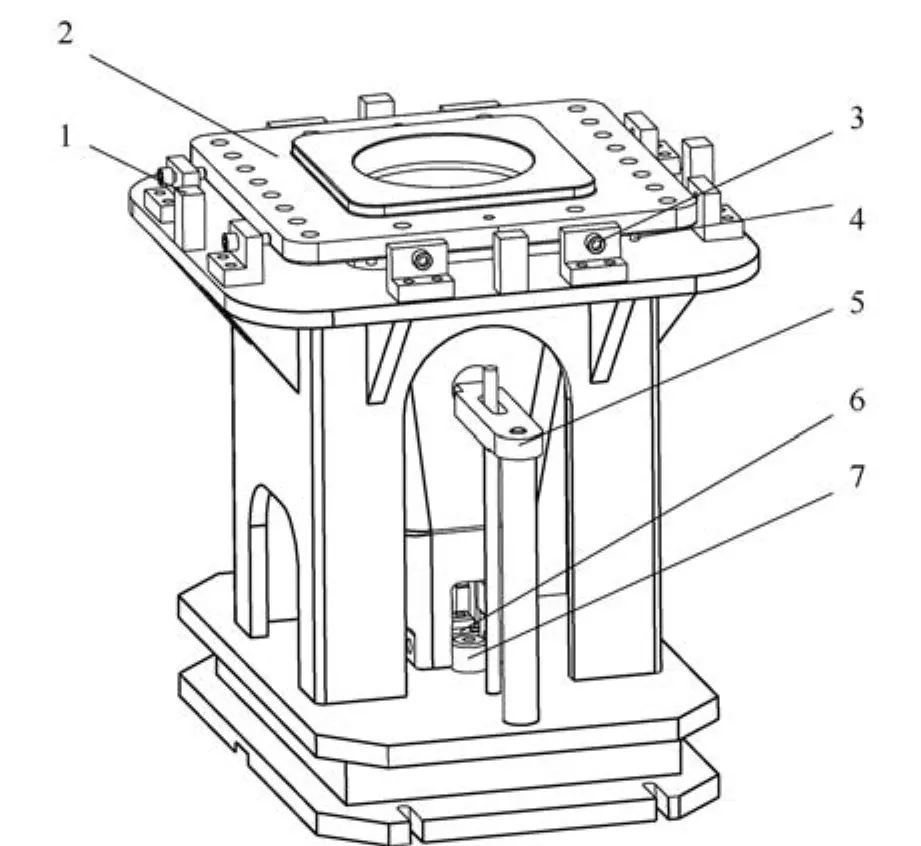

牵引座工件如图1所示,该工件为大型铸钢件,质量达449kg。工件材质为E级钢,硬度、强度都较高(硬度200~250HBW,σb=700~800MPa)。工件安装面一端为740mm×740mm方形底面,并带有440mm×440mm的方形凸台,与机车车体牵引梁联接;叉口端一个方向内挡为70mm,另一个方向内挡为142mm,通过牵引杆与转向架联接。工件总体高度为861mm,呈四面锥形体。图样中包含多个要素,相互关联尺寸多。该工件的加工要素为:平面、孔、端面凸台、沟槽和M20普通螺纹等。叉口端70+0.016-0.020mm内挡精度要求较高,要求表面粗糙度值Ra=3.2μm,结构刚性较差,是整个工件加工过程中的难点。综合分析,该工件在加工时对机床的选择、刀具的选配以及工序的划分都有一定的技巧性,同时还要设计专用的加工工装,方便工件的装夹,并减少工件结构刚性较差的部位在加工过程中的变形,顺利完成工件的加工。

2. 加工工艺分析

牵引座工艺路线安排如下:铸造毛坯→毛坯划线→粗加工→热处理→精加工。

这里着重介绍热处理后的精加工过程。工件在热处理前进行了粗加工,去除大的加工余量,各部位给精加工留3mm加工余量。精加工在立式龙门加工中心进行。精加工分为两道工序:先对牵引座安装面(440mm×440mm)端进行加工,以加工完的安装面作为后续加工的基准,从而保证了牵引座叉口与安装面位置正确,也可以保证叉口底面与安装面0.1mm的平行度。

(1)加工一工序:如图2所示,将工件叉口端向下吊放在夹具上,工件放入后调节工件叉口内挡侧面与一块定位方铁和两圆柱销的距离,用塞尺检查,使左右前后距离相等,以保证后工序叉口部位加工余量均匀。调节四个角处调节支撑及工件四周侧面的顶紧螺钉,将工件调平并与夹具前后左右4个找正块对称,然后顶紧其他调节支撑。用扳手将压紧装置的压板螺母拧紧,夹紧工件。找正后以夹具中心设定坐标,铣平牵引座安装面及加工440mm方形凸台,保证尺寸440-0-0.063mm,钻20个φ29mm孔,钻攻2个M20螺纹孔,加工完毕,清理切屑和切削液。

(2)加工二工序:如图3所示,将工件安装面向下吊放在夹具上,以安装面及440-0-0.063mm止口定位,用塞尺检查牵引座安装面与夹具定位面的间隙≤0.04mm,拧紧侧面顶紧螺钉,使定位的止口面贴靠。拧紧各压板螺母,夹紧工件。工件叉口外侧有四个辅助夹紧螺杆,增加叉口刚性,降低叉口加工过程中的振动,减小叉口加工中的变形量。然后进行工件叉口部位的加工,在加工70+0.016-0.020mm过程中尤为注意,其尺寸公差要求小,表面粗糙度值要求较小,要选择合适的刀具、进给量及切削量,确保达到70mm尺寸的技术要求。加工完毕,清理切屑和切削液。

(3)钳工修整工序:钻床加工完成后,打磨牵引座各加工部位飞边毛刺,清除表面油污、杂物。并在非加工面上打钢印标识,发送到下工序进行无损检测探伤。探伤合格牵引座加工完成。

图1 HXD2B型机车牵引座

图2 牵引座加工一工序工件装夹示意图

3. 工装设计和使用

在一工序和二工序加工过程中合理设计使用了专用工装,保证了牵引座整体的装夹与定位,使得该工件的加工能够顺利完成。

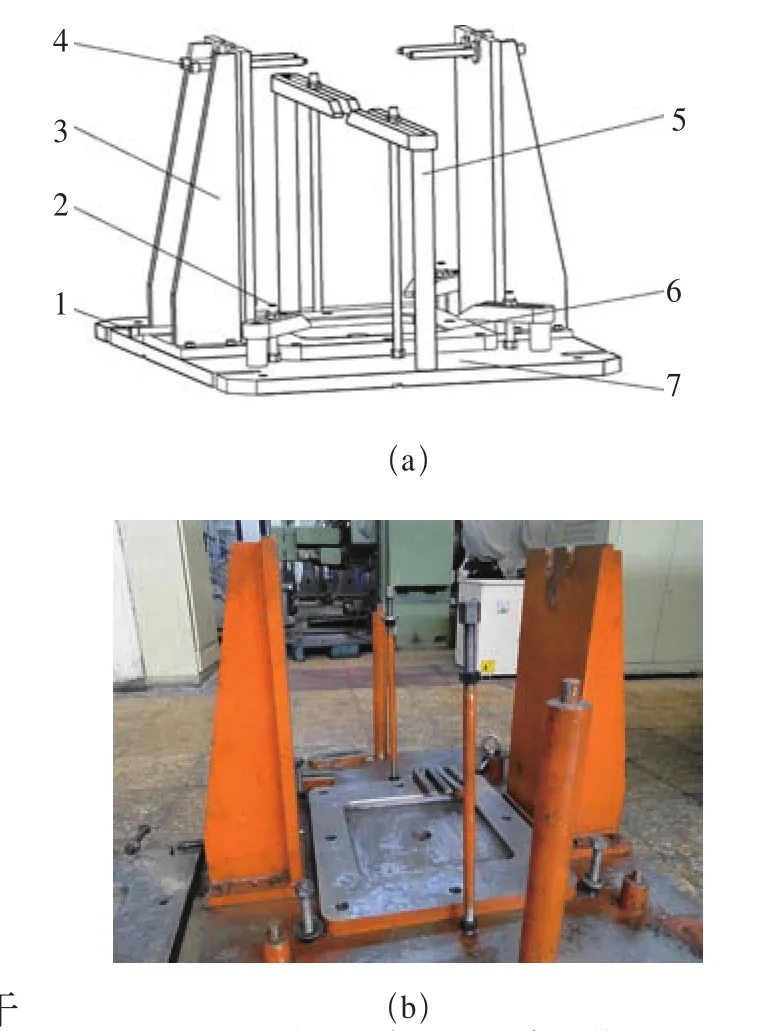

(1)牵引座加工一工序工装:如图4a所示,使用牵引座加工一工序工装时,首先利用吊装工具将牵引座叉口向下吊装于该夹具上,使牵引座的毛坯底面落放在箱体5上端面的调节支撑2上,用塞尺调整工件叉口内侧面与定位方铁7和两圆柱销6两边间隙均匀。先调节4个角处的调节支撑2,使工件调平并与夹具前后左右4个找正块1对称,然后用压紧装置4压紧固定工件;顶紧其余调节支撑2。这样就可以加工牵引座的上部安装面。图4b所示为牵引座加工一工序工装实物图。

(2)牵引座加工二工序工装:牵引座在一工序加工完成后,将工件反转,使牵引座安装面向下,工件直立,准备加工牵引座叉口部。如图5a所示,牵引座加工完的安装面贴靠在定位垫板6,用塞尺检查牵引座安装面与夹具定位面的间隙不大于0.04mm, 拧紧侧面顶紧螺钉1,使定位的止口面贴靠。拧紧压紧装置2、5的各压板螺母,夹紧工件。工件叉口外侧设计有4个辅助夹紧螺钉4,增加叉口刚性,降低叉口加工过程中的震动,减小叉口加工中的变形量。进行牵引座下部叉口的加工。图5b所示为牵引座加工二工序工装实物图。

图3 牵引座加工二工序装夹示意图

图4 牵引座加工一工序工装

图5 牵引座加工二工序工装

4. 结语

通过对牵引座图样进行分析后,合理划分工件的加工工序,能够在保证完成加工任务的前提下,尽可能地减少加工工序,在关键两道工序上设计了两套实用的加工专用工装,提高加工效率和质量,有效控制加工成本。两套专用加工工装能够方便装夹、找正,减少辅助时间,将牵引座快速、准确地固定在工装上,便于操作,加工集中化,关键部位分别在每一套夹具上完成,提高了生产效率和质量,使牵引座顺利形成批量生产,以满足机车的生产需求。

参考文献:

[1] 孟少农. 机械加工工艺手册[M].北京:机械工业出版社,1991.

[2] 蒲良贵.机械设计[M]. 8版. 北京:高等教育出版社,2006.

[3] 王爱玲. 机床数控技术[M]. 北京:高等教育出版社,2006.