钛金属材料干摩擦磨损特性研究

郑超,魏世丞,梁义,苏宏艺,王玉江,郭蕾

(陆军装甲兵学院 装备再制造技术国防科技重点实验室,北京 100072)

钛金属材料具有密度低、比强度高、力学性能好、耐蚀性优良等特点,被广泛应用于航空航天、生物医学、海工装备等领域,但其自身在使用过程中暴露出耐磨损性能差的问题影响和制约了它在各领域的使用和发展[1-4]。当前研究主要是立足于对钛金属材料进行表面强化和表面改性处理后的摩擦磨损特性研究[5-9],而对钛金属材料自身摩擦磨损失效机制的研究相对较少。Molinari[10-11]等人研究了Ti6Al4V合金与高速工具合金钢的干滑动摩擦磨损机理,结果表明,在低速状态下,Ti6Al4V合金以氧化磨损为主,而在高速状态下以剥层磨损为主。Sahoo[12]等人的研究结果验证了这一结论。刘勇[13-14]等人研究了 TC4钛合金与 GCr15轴承钢在空气和真空中的摩擦磨损行为,结果表明,TC4钛合金在空气中的磨损率要明显高于在真空条件下的磨损率。Straffelini[15]等人研究了TC4钛合金与SAE 52100钢在室温条件下的干摩擦磨损行为,结果表明,TC4钛合金在0.4~1.0 m/s的速度范围内,发生磨损机理转变,磨损率随滑动速度升高而降低。

现阶段对钛金属材料干摩擦磨损特性的研究还不够系统、深入,缺乏较为准确可靠的磨损机制和规律。随着钛金属材料的推广普及,研究其自身在各种条件下的摩擦特性和磨损机理显得尤为重要,该研究的开展以期为钛金属材料在多领域的应用和表面处理性能评价等方面提供坚实的理论数据支撑。

1 试验部分

采用CETR UMT-3多功能摩擦磨损测试仪进行球-盘接触方式往复摩擦磨损试验。该试验在大气环境中室温条件下进行,设置载荷为0.5,1.0,1.5 N,设置频率为1,3,5 Hz,摩擦长度为2.5 mm,试验时间为 30 min,确保样品材料可以达到稳定磨损阶段。试验材料分别为TA2工业纯钛和TC4钛合金,尺寸为10 mm×20 mm×3 mm,选用GCr15轴承钢作对磨球,尺寸为φ4 mm。试验前,钛金属材料待磨损表面使用 Akasel金刚石磨盘依次进行机械研磨,用Al2O3抛光液进行抛光处理,确保样品表面粗糙度Ra≤0.3 μm。试验材料和对磨球均用乙醇超声波清洗干净并烘干备用。

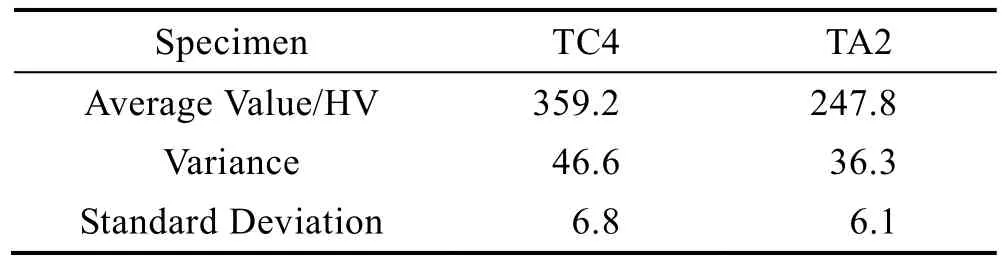

采用Micromet-6030型自动显微硬度计对试验选用TA2工业纯钛和TC4钛合金表面进行硬度值测量,测量结果见表 1。TA2工业纯钛的硬度值范围为240 HV~260 HV,而 TC4钛合金的硬度值范围为350 HV~370 HV,样品表面硬度比前者高出约110 HV。采用Nova Nano SEM 650场发射扫描电镜(SEM)并配置能谱仪(EDS)对磨损表面和磨屑进行微观形貌观察和元素成分计量分析。采用Olympus Lext OLS3000-R型激光共聚焦显微镜测量磨损表面的磨损体积和磨损体积轮廓,并观察磨损表面的三维形貌。

表1 TA2工业纯钛与TC4钛合金的显微硬度值

2 结果与讨论

2.1 频率和载荷对摩擦特性的影响

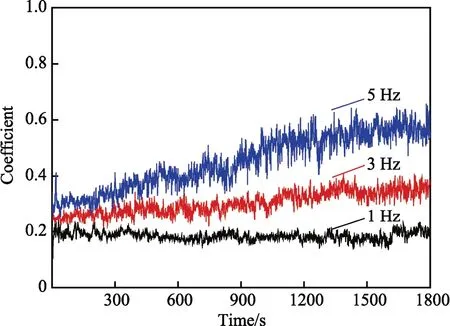

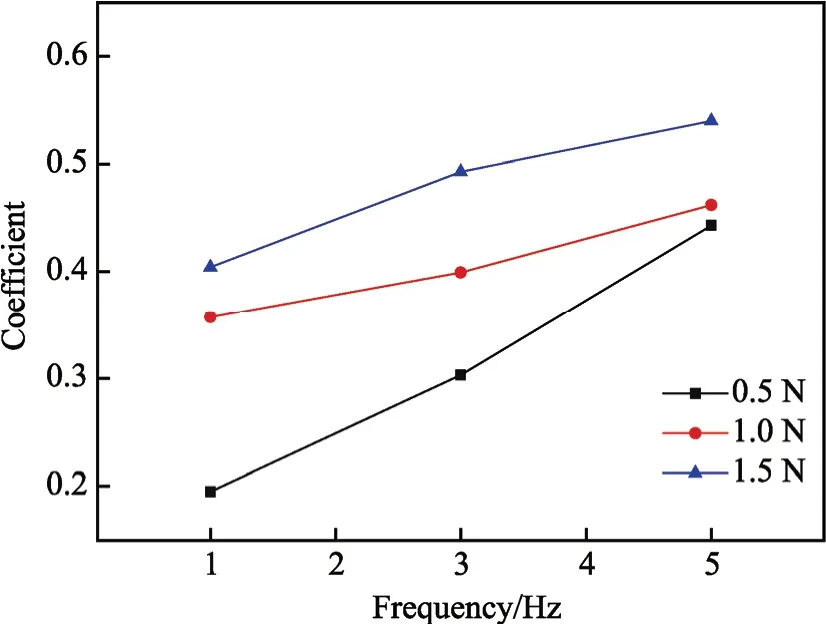

TC4钛合金在相同载荷不同频率条件下的摩擦系数曲线如图1所示,该组试验设定载荷为0.5 N,摩擦系数曲线由试验设备自动采集生成。根据曲线变化规律可以获知,在空气介质中干摩擦时,频率对TC4钛合金的摩擦系数影响较为显著,在一定范围内,相同载荷条件下,摩擦系数随频率加快而增大,且数据波动性随之增强,数据跃变幅度增大。如图2所示,摩擦系数均值随着频率的加快同样呈现出增大趋势。出现这种现象的原因是加载频率越快,摩擦表面的瞬时闪现温度越高,导致 TC4钛合金表面致密的钝化膜发生破裂脱落,两个摩擦表面之间发生粘着磨损的趋向增大,磨擦表面层的组织结构及其性能发生变化,致使摩擦系数值升高,数据波动幅度增大。

图1 TC4钛合金在不同频率条件下的摩擦系数曲线

图2 TC4钛合金随频率及载荷变化的摩擦系数均值

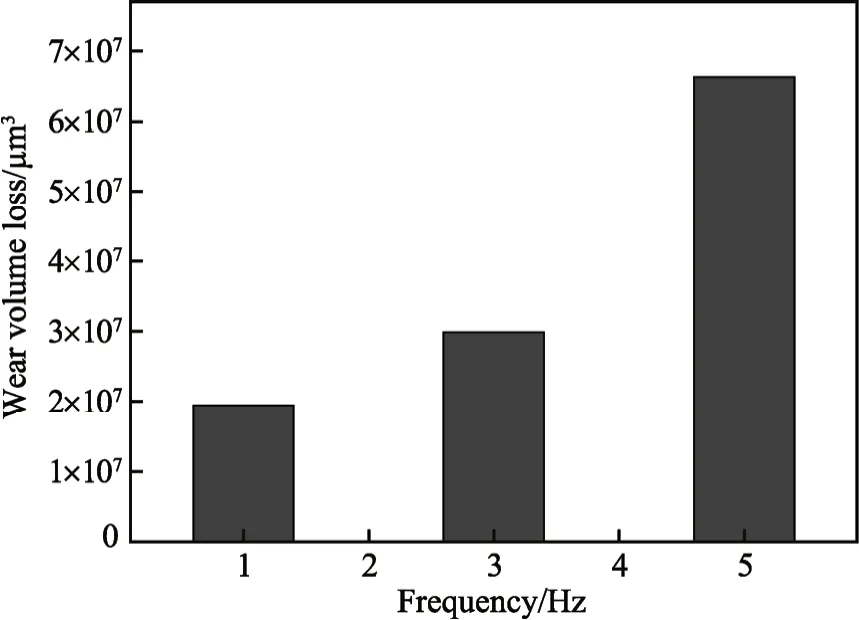

图3为TC4钛合金在相同载荷不同频率条件下的磨损体积柱状图,该组实验设定载荷为0.5 N,磨损前后试验材料用乙醇超声波清洗干净,烘干称量,磨损体积经由激光共聚焦显微镜测量得出,按照公式ΔV=Δm/ρ(ρ=4.5 g/cm3)进行检验修正。由图2可知,在相同载荷条件下,随着频率的加快,TC4钛合金的磨损体积明显增大,频率与磨损体积之间基本上呈线性增长关系。由此可知,频率对材料耐磨损性能具有较大影响,这种趋势符合一般的材料磨损定律。

图3 TC4钛合金在不同频率条件下的磨损体积

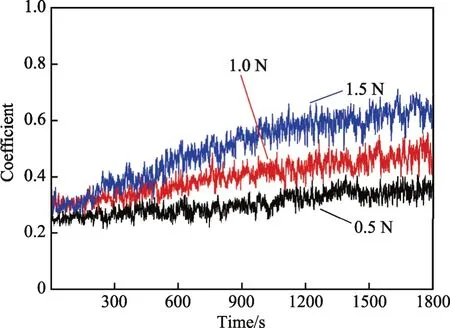

TC4钛合金在相同频率不同载荷条件下的摩擦系数曲线如图4所示,该组试验设定频率为3 Hz。由曲线变化规律可知,在空气介质中干摩擦时,载荷对摩擦系数的变化具有轻微影响。摩擦初期,摩擦系数受载荷的影响较小,摩擦系数值相对稳定,甚至存在下降交汇趋势。这是因为随着载荷的增加,促进了两个摩擦表面之间的磨合过程,两个摩擦表面的微凸体被磨平,摩擦表面的表面粗糙度下降,而且 TC4钛合金表面致密的钝化膜尚未破裂,在一定程度上具有良好的润滑作用。摩擦后期,摩擦表面剪切力增大,摩擦阻力随之增大,钝化膜难以承受增大的载荷,发生破裂,摩擦系数明显上升。

图5为TC4钛合金在不同载荷条件下的磨损体

图4 TC4钛合金在不同载荷条件下的摩擦系数曲线

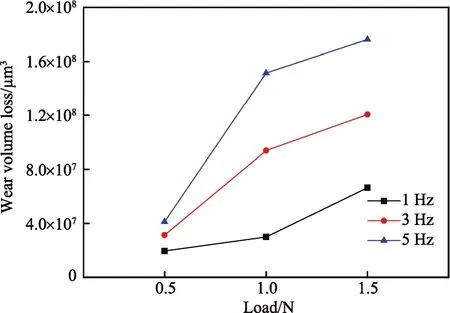

积柱状图,该组实验设定载荷为 3 Hz。由图 5可知,施加载荷越大,TC4钛合金的体积损失量越大,磨损体积基本上呈线性增长趋势,材料流失量增大。从图6中可以看出,在3种试验条件下,磨损体积均随着载荷和频率的增加而增大。

图5 TC4钛合金在不同载荷条件下的磨损体积

图6 TC4钛合金随载荷和频率变化的的磨损体积

2.2 频率和载荷对磨损特性的影响

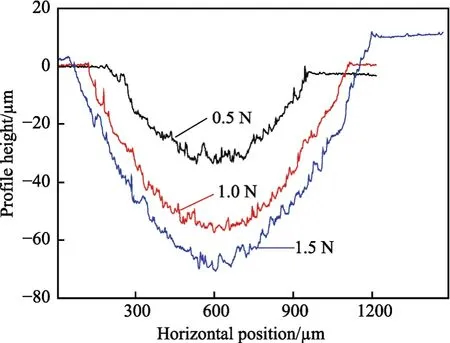

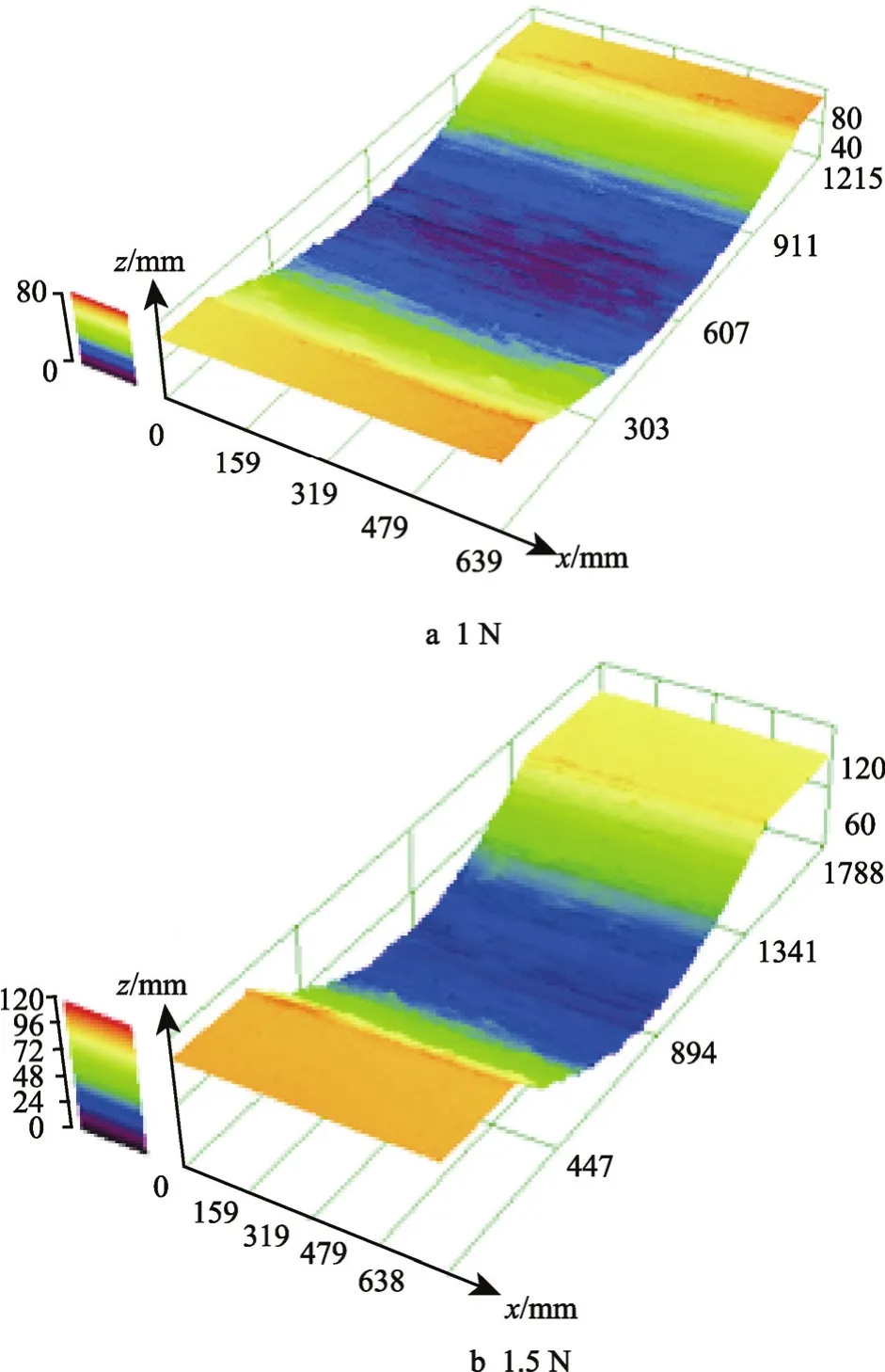

图7为TC4钛合金在相同频率不同载荷条件下的磨损体积轮廓图,该组试验设定频率为3 Hz。在3 Hz,1和1.5 N条件下的磨痕三维形貌如图8所示。通过对比穿过磨痕中心处的轮廓图和磨痕三维形貌

图7 TC4钛合金在不同载荷条件下的磨损体积轮廓

图8 TC4钛合金在3 Hz、不同载荷条件下的磨痕三维形貌

图,可以获知 TC4钛合金在空气介质中的磨痕呈现为圆凹坑形轮廓。磨痕边缘有明显的塑性挤出带变形,随着载荷的增加,磨痕轮廓深度加深,宽度增大。该结果表明,随着载荷的增大,磨损体积随之增大,此结论与前述一致。同时,相对比较规则的“结果形”磨痕也说明了磨屑在磨损过程中的特殊作用。

2.3 摩擦磨损特性对比

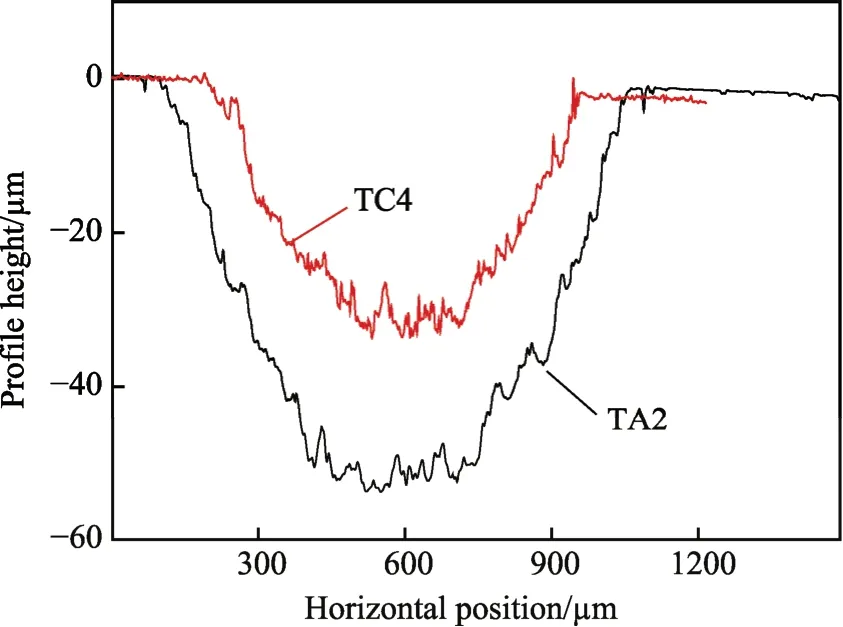

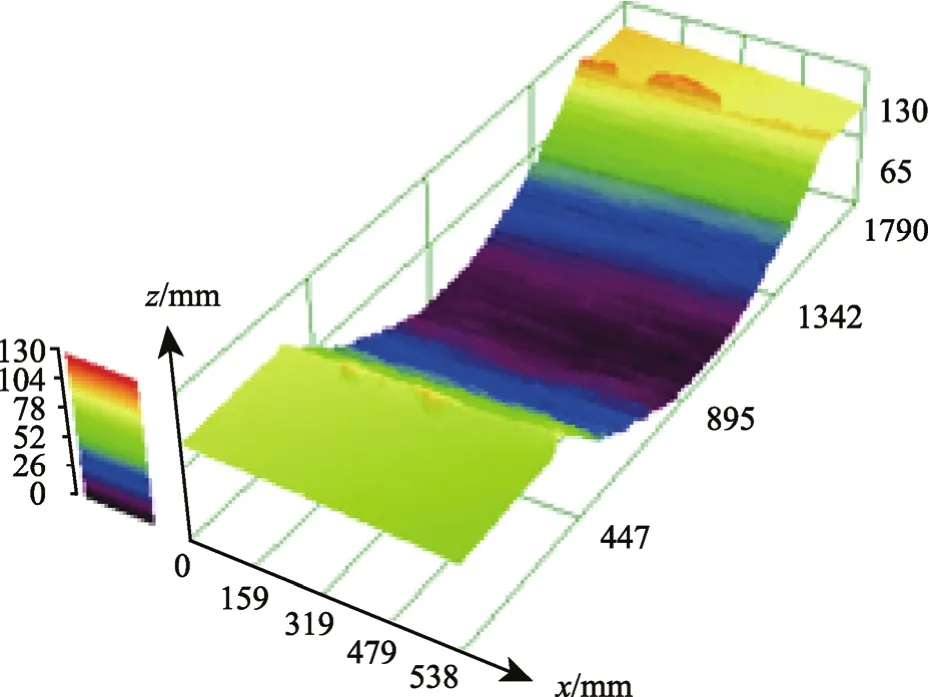

TA2工业纯钛与 TC4钛合金在空气介质中相同试验条件下进行干摩擦时的磨损体积轮廓对比如图9所示,磨损体积对比如图10所示,图11为TA2工业纯钛3 Hz,1 N条件下的磨痕三维形貌。由图9可得,通过对比两种材料在相同试验参数下进行干摩擦时的磨损体积轮廓,可以获知,TA2工业纯钛的磨损体积轮廓要更宽更深,通过对比图11与图8a可以得到相同结论。由图 10可得,相同试验条件下,TA2工业纯钛的磨损体积约为TC4钛合金的2.5倍,TA2工业纯钛的耐磨损性能相比 TC4钛合金要更差。分析造成这种情况的原因,一方面是由于 TA2工业纯钛表面硬度较低,与TC4钛合金相差约110HV左右,较低的表面硬度导致其耐磨损性能大幅下降;另一方面,TA2工业纯钛在磨损过程中产生的氧化物很容易剥落和碎化,发生严重的剥落磨损。

图9 TA2工业纯钛与TC4钛合金磨损体积轮廓对比

图10 TA2工业纯钛与TC4钛合金磨损体积对比

图11 TA2工业纯钛3 Hz,1 N条件下的磨痕三维形貌图

2.4 空气条件干摩擦磨损机理分析

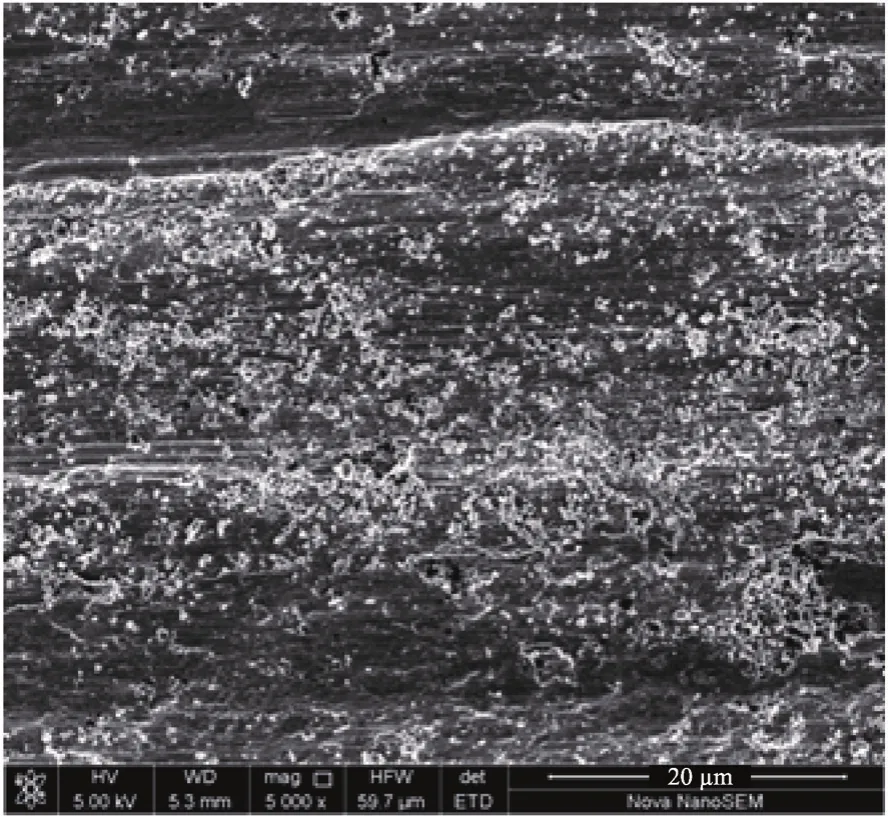

图12为TA2工业纯钛在空气条件下干摩擦磨损之后的磨痕SEM形貌,图13为TA2工业纯钛磨屑SEM形貌。由图12可知,TA2工业纯钛在空气介质中干摩擦时磨损现象非常严重,磨损表面存在明显的剥层脱落特征,摩擦表面层出现裂纹,发生碎化,并伴有显著的塑性变形和磨粒磨损迹象,分析其磨损机制主要为剥层磨损和磨粒磨损。由于 TA2工业纯钛材质较软,GCr15对磨球在磨损过程中较易嵌入基体,发生连续的塑性剪切,如图13所示,产生的磨屑主要为细小的颗粒状磨屑。对图12中的摩擦层碎化区域进行能谱分析,结果见表2。其中O元素含量较高,其质量分数约为19.62%,仅次于Ti元素。此外,Fe元素含量相对较高,以此可以判断在磨损过程中发生的元素迁移和表面氧化现象。

图12 TA2工业纯钛磨痕SEM形貌

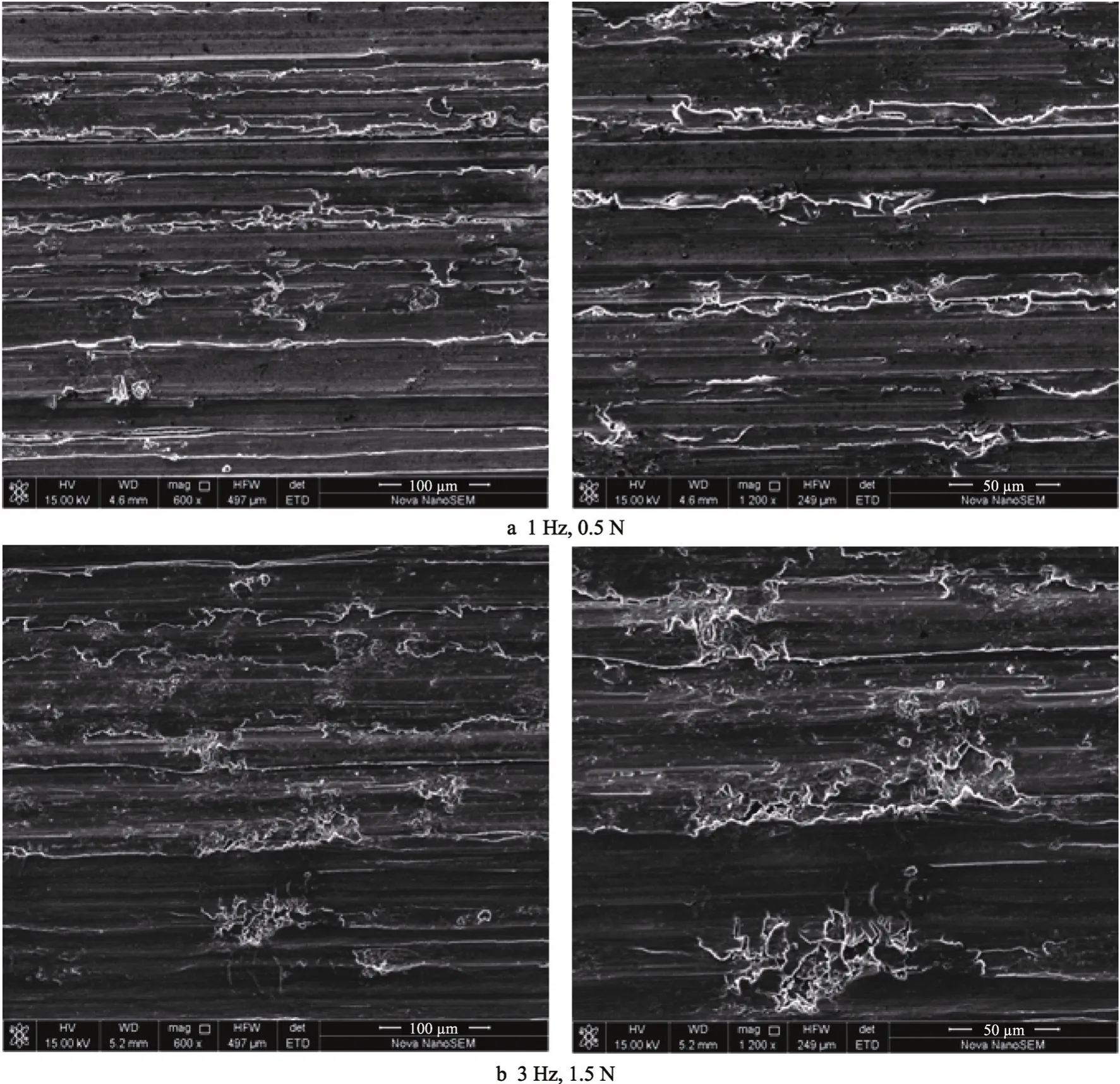

图14为TC4钛合金在空气条件下干摩擦磨损之后的磨痕表面SEM形貌。在1 Hz,0.5 N条件下,磨损表面呈现为塑性变形和对磨球挤压刮擦所形成的犁沟痕迹,摩擦表面层不存在明显的剥落坑,分析其磨损机制主要为磨粒磨损和氧化磨损。随着载荷的升高和频率的加快,在3 Hz,1.5 N条件下,磨损表面出现裂纹和剥层撕裂,摩擦层出现碎化剥落现象,磨损机制主要为粘着磨损和剥落磨损。由于 TC4钛合金表面硬度较低,属于硬质点在软基体上摩擦,在GCr15对磨球的作用下,随着频率和载荷的增加,摩擦速度增加,塑性剪切作用增强,摩擦表面的磨损程度显著提高,同时产生大量的摩擦热,磨损表面存在明显的氧化现象和粘着磨损迹象。氧化皮粘着在磨损表面,在循环应力作用下,氧化皮产生裂纹进而碾碎脱落成磨屑,此时两体摩擦转变为三体摩擦,被氧化后的磨屑硬度提高,起到磨粒的作用,经过长时间摩擦后,在磨痕表面留下犁沟,出现磨粒磨损痕迹。

图13 TA2工业纯钛磨屑SEM形貌

表2 TA2工业纯钛磨痕表面元素成分

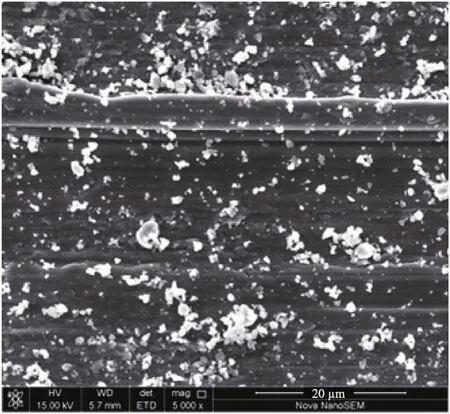

图15为TC4钛合金磨屑SEM形貌。磨屑粒径大小不一,除大部分微粒状磨屑外,还有一部分块状、颗粒状磨屑存在。这主要是因为磨屑从磨损表面脱落后,在循环应力的作用下,被碾碎脱落成磨粒,这一动态过程在摩擦磨损发生时不断地进行,进而形成明显的磨粒磨损痕迹,这一结论与前述一致。

图14 TC4钛合金磨痕SEM形貌

图15 TC4钛合金磨屑SEM形貌

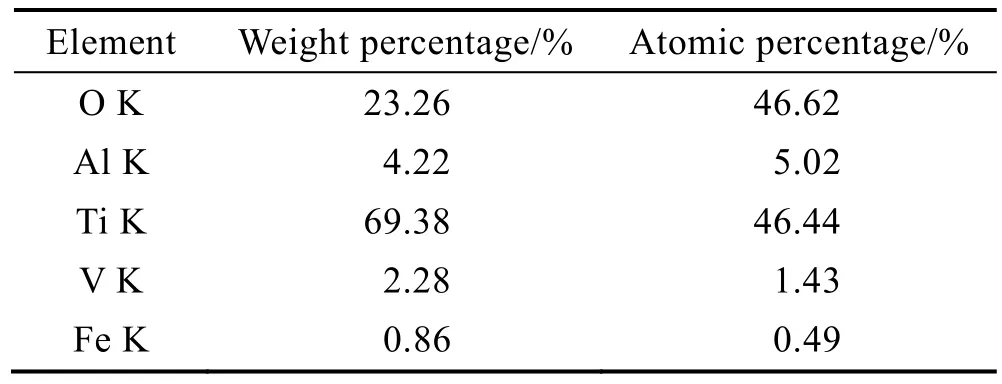

表3为TC4钛合金在空气介质中干摩擦磨损之后的磨痕区域元素成分分析,选择区域为图14中的黑色光滑区域。由表3可知,磨屑中出现了对磨球中才有的Fe元素,还有大量的O元素,氧的质量分数约为 23.26%。根据原子百分数,推测该黑色光滑区域即为摩擦表面氧化层。这充分说明了在摩擦磨损过程中摩擦副之间的材料转移和表面元素的氧化,为粘着现象和氧化磨损提供了可靠依据。

表3 TC4钛合金磨痕表面元素成分

3 结论

1)频率对钛金属材料的摩擦磨损特性和耐磨损性能影响较大,相同载荷条件下,频率加快,摩擦系数增大,数据波动性增强,磨损体积随之增大。载荷主要是影响钛金属材料的磨损体积轮廓和材料流失量。

2)钛金属材料的磨痕呈现出规则的“U”型,随着载荷和频率的增大,穿过磨痕中心处的磨损体积轮廓加深变宽。

3)TC4钛合金比TA2工业纯钛的表面硬度值高约111.4 HV,相同试验条件下进行干摩擦磨损试验,TA2工业纯钛的磨损体积约为TC4钛合金的2.5倍,TA2工业纯钛的耐磨损性能要更差。

4)TA2工业纯钛的干摩擦磨损失效机制主要是剥层磨损和磨粒磨损;TC4钛合金在低频低载条件下的失效机制主要是磨粒磨损和氧化磨损,随着载荷和频率的增大,在瞬时闪现温度和载荷的作用下,其失效机制主要为粘着磨损和剥层磨损。

参考文献:

[1] 金和喜, 魏克湘, 李建明, 等. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2)∶ 280-292.

[2] 黄张洪, 曲恒磊, 邓超, 等. 航空用钛及钛合金的发展及应用[J]. 材料导报, 2011, 25(1)∶ 102-107.

[3] 朱康平, 祝建雯, 曲恒磊. 国外生物医用钛合金的发展现状[J]. 稀有金属材料与工程, 2012, 41(11)∶ 2058-2063.

[4] 杨英丽, 罗媛媛, 赵恒章, 等. 我国舰船用钛合金研究应用现状[J]. 稀有金属材料与工程, 2011(s2)∶538-544.

[5] 杜楠, 王帅星, 赵晴, 等. TC4钛合金微弧氧化Cr2O3复合膜的结构及摩擦磨损性能[J]. 稀有金属材料与工程,2013, 42(3)∶ 621-624.

[6] 冯淑容, 张述泉, 王华明. 钛合金激光熔覆硬质颗粒增强金属间化合物复合涂层耐磨性[J]. 中国激光, 2012,39(2)∶ 60-65.

[7] 王艳, 周仲荣. 钛合金表面非平衡磁控溅射制备TiN薄膜的冲击磨损性能[J]. 中国表面工程, 2010, 23(4)∶7-10.

[8] 林翠, 赵立才. TC4钛合金表面化学镀Ni-P合金耐磨层研究[J]. 稀有金属材料与工程, 2013, 42(3)∶ 507-512.

[9] 王快社, 马宏刚, 王文, 等. TA2工业纯钛表面搅拌摩擦加工组织及性能[J]. 稀有金属材料与工程, 2011,40(9)∶ 1530-1533.

[10] MOLINARI A, STRAFFELINI G, TESI B, et al. Dry Sliding Wear Mechanisms of the Ti6Al4V Alloy[J]. Wear,1997, 208(1/2)∶ 105-112.

[11] STRAFFELINI G, MOLINARI A. Dry Sliding Wear of Ti-6Al-4V Alloy as Influenced by the Counterface and Sliding Conditions[J]. Wear, 1999, 236(236)∶ 328-338.

[12] SAHOO R, JHA B B, SAHOO T K. Dry Sliding Wear Behaviour of Ti-6Al-4V Alloy Consisting of Bimodal Microstructure[J]. Transactions of the Indian Institute of Metals, 2014, 67(2)∶ 239-245.

[13] LIU Y, YANG D Z, HE S Y, et al. Microstructure Developed in the Surface Layer of Ti-6Al-4V Alloy after Sliding Wear in Vacuum[J]. Materials Characterization, 2003,50(4/5)∶ 275-279.

[14] 刘勇, 杨德庄, 何世禹, 等. TC4合金的磨损率及磨损表面层的显微组织变化[J]. 稀有金属材料与工程,2005, 34(1)∶ 128-131.

[15] STRAFFELINI G, MOLINARI A. Mild Sliding Wear of Fe-0.2%C, Ti-6%Al-4%V and Al-7072∶ A Comparative Study[J]. Tribology Letters, 2011, 41(1)∶ 227-238.