焊缝超声检测灵敏度与检出缺陷的数字定量分析

(广州市特种承压设备检测研究院,广州 510663)

1 问题的提出

采用斜探头对焊缝进行超声检测时,相关标准都规定用探头对对比试块中不同深度的一定直径和长度的横孔(基准反射体)进行测定,并制作距离-波幅曲线(DAC),在此基准线的基础上, 再提高或降低一定的灵敏度dB值,以作为检测扫查灵敏度和缺陷评定灵敏度[1-2]。在对检出缺陷进行定量时,标准要求首先确定缺陷波幅在距离-波幅曲线族上的区域,然后再测定缺陷的指示长度。然而,在这两个缺陷定量的参数中,只有反映缺陷长短的缺陷指示长度可用数字表示,而反映缺陷直径当量大小的缺陷波幅却未转换成用缺陷尺寸数字表示,因而检测、焊接、质量监督人员难以对缺陷情况有直接和全面的了解;此外,对不同尺寸对比试块如何等效代用,也是值得探讨的问题。

笔者拟在用标准规定的灵敏度进行超声检测时,对检出的缺陷作数字定量分析,并在缺陷定量分析的基础上,探讨不同尺寸对比试块的等效代用方法,从而为检测人员对检测灵敏度的确定、对缺陷的处理和对不同尺寸对比试块的等效代用等提供参考。

2 根据探头声束宽度确定焊缝超声检测反射体类型的计算

2.1 计算过程

(1) 用2 MHzφ12 mm (β=60°)的斜探头对CSK-ⅡA-1试块中深度为35 mm的φ2 mm×40 mm(直径×横孔长度,下同)横孔进行反射体类型的计算。

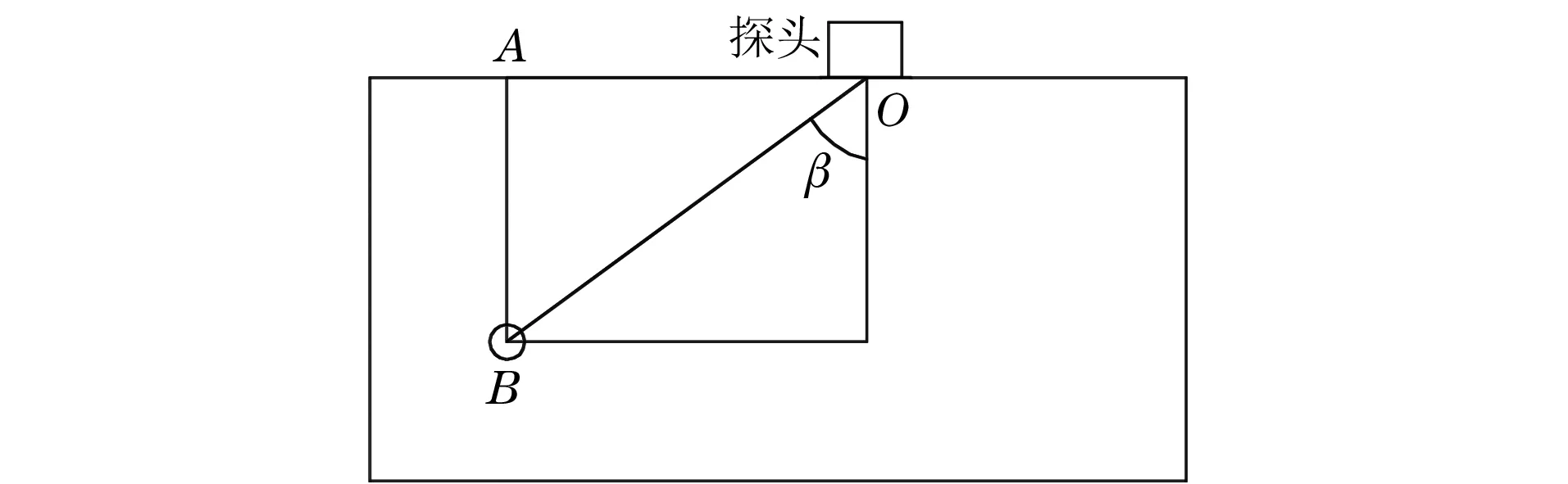

斜探头对试块中横孔检测示意的正视图如图1所示,在ΔOAB中,AB=35 mm,cos60°=0.5,得OB=70 mm。

图1 斜探头对试块中横孔的检测示意(正视图)

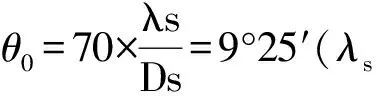

图2 斜探头对φ2 mm×40 mm横孔检测示意(俯视图)

(2) 用2 MHzφ12 mm (β=60°)的斜探头对CSK-IIA-2试块中深度为90 mm的φ2 mm×60 mm横孔进行反射体类型的计算。

如图1所示,在ΔOAB中,AB=90 mm,则OB=180 mm。

横孔检测示意的俯视图如图3所示,在ΔOBC中,θ0=9°25′,则BC=29.85 mm,探头声束宽度DC=59.70 mm<60 mm(横孔长度),所以φ2 mm×60 mm的横孔属于长橫孔反射。

图3 斜探头对φ2 mm×60 mm横孔检测示意(俯视图)

图4 斜探头对φ6 mm×80 mm横孔检测示意(俯视图)

(3) 用2 MHzφ12 mm(β=60°)的斜探头对CSK-ⅣA-1试块中深度为110 mm的φ6 mm×80 mm横孔进行反射体类型计算。

如图1所示,在ΔOAB中,AB=110 mm,得OB=220 mm。

横孔检测示意的俯视图如图4所示,在ΔOBC中,θ0=9°25′,BC=36.49 mm,探头声束宽度DC=72.98 mm<80 mm(横孔长度),所以φ6 mm×80 mm横孔属于长橫孔反射。

2.2 计算结果分析

(1) NB/T 47013.3-2015《承压设备无损检测 第3部分 超声检测》标准中,I型焊接接头使用的对比试块CSK-IIA-1,CSK-IIA-2,CSK-IIA-3中的φ2 mm×40 mm,φ2 mm×60 mm横孔属于长横孔反射;对比试块CSK-IVA-1,CSK-IVA-2,CSK-IVA-3中的φ6 mm×80 mm,φ6 mm×100 mm,φ6 mm×120 mm横孔属于长横孔反射。I型焊接接头使用的对比试块CSK-IIIA中的φ1 mm×6 mm横孔属于短横孔反射。II型焊接接头检测使用的GS-1,2,3,4对比试块中的φ2 mm×20 mm横孔属于长横孔反射。

(2) GB/T 11345-2013《焊缝无损检测 超声检测 技术、检测等级和评定》标准中,技术1选用的RB-1,RB-2,RB-3对比试块的φ3 mm×40 mm横孔属于长横孔反射[3]。

用回波声压公式进行相关计算时,属于长横孔反射的,采用长横孔公式计算;属于短横孔反射的,采用短横孔公式计算。

考虑到CSK-IIIA试块中的φ1 mm×6 mm横孔属于短横孔反射,由于试块宽度较小(只有30 mm),容易使发射到试块两侧的超声波束发生侧壁反射而干扰声场,因而该试块已不属主流试块,目前也只在标准附录中推荐使用,故文章不对该试块在使用时作缺陷定量分析。笔者只对基准反射体属于长横孔的试块在使用时作缺陷定量分析。

3 不同检测灵敏度检出缺陷直径当量的计算公式

(1) 长横孔反射回波声压计算公式如式(1)所示。

(1)

式中:Pf为长横孔回波声压;P0为探头波源起始声压;Fs为探头波源面积;λ为波长;x为长横孔至波源距离;Df为长横孔直径。

(2) 两个不同直径,不同距离的长横孔(用下标1,2区分)反射回波声压分贝差为

(2)

(3) 两个不同直径,相同距离的长横孔反射回波声压分贝差为

(3)

式(3)中,当知道长横孔直径Df 1及Df 1、Df 2两个长横孔间的反射回波声压分贝差Δ12,就可求得长横孔直径Df2。

具体到焊缝超声波检测,当知道基准反射体的直径Df1和在基准线基础上提高的灵敏度Δ12,就可求得在此灵敏度时检出的缺陷直径当量Df2。

4 计算实例与结果

4.1 计算实例

4.1.1 实例1

用CSK-IIA-1对比试块的φ2 mm×40 mm长横孔作为基准反射体检测厚度20 mm的对接焊缝,NB/T 47013.3-2015标准的评定线灵敏度是φ2 mm×40 mm-18 dB,则该灵敏度检出的缺陷直径当量可按式(3)求出为0.032 mm。(这时的评定线就相当于以φ0.032 mm×40 mm长横孔作为基准反射体的距离-波幅曲线)。

4.1.2 实例2

用CSK-IIA-1对比试块的φ2 mm×40 mm长横孔作为基准反射体检测厚度20 mm的对接焊縫,NB/T 47013.3-2015标准的评定线灵敏度是φ2 mm×40 mm-18 dB。在检测过程中发现一个深度为10 mm的缺陷,其波幅比同深度评定线高6 dB,也就是缺陷波幅位于φ2 mm×40 mm-12 dB的位置上, 可按公式(3)计算检出的缺陷直径当量Df2= 0.126 mm。

4.2 计算结果汇总

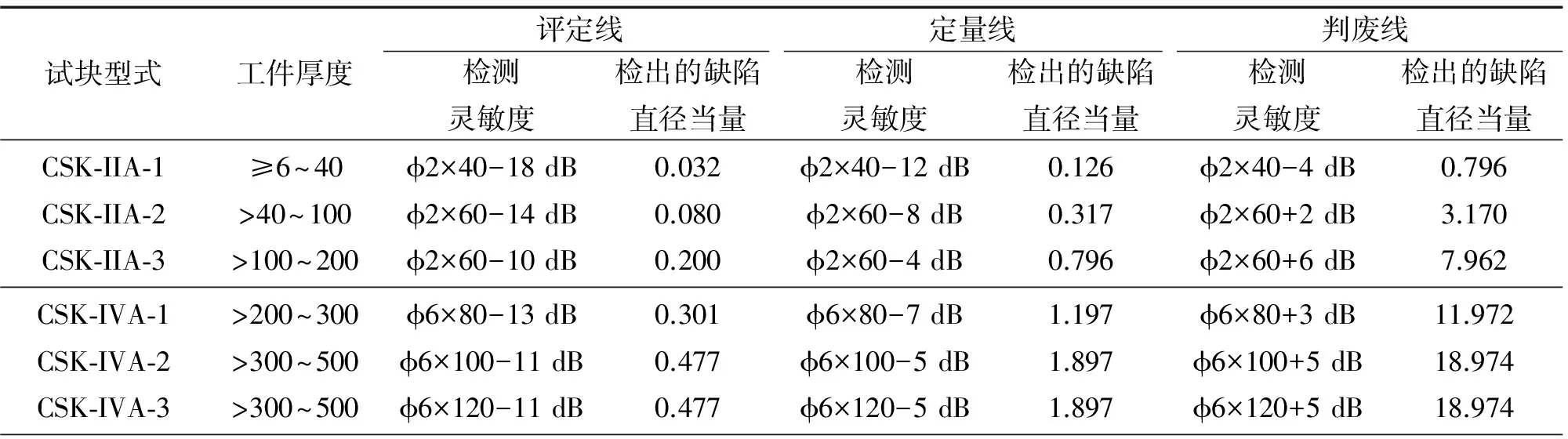

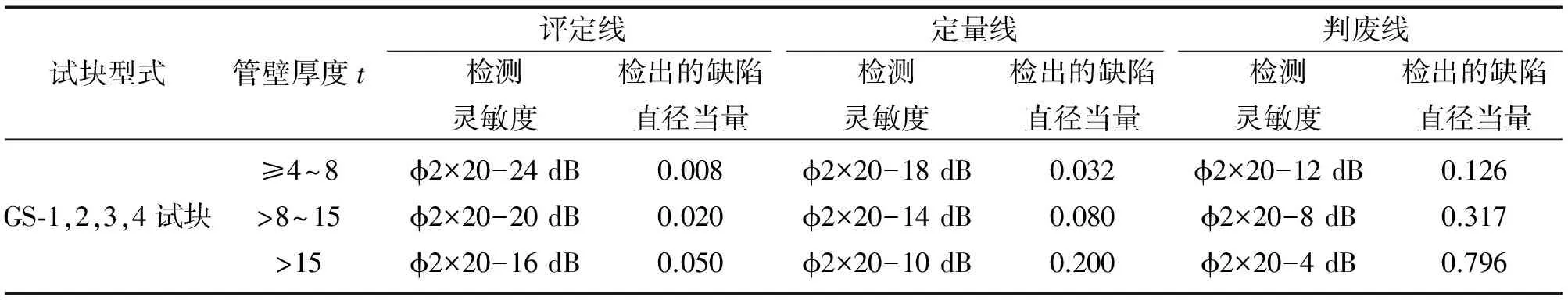

根据公式(3)计算得到的在不同检测灵敏度时检出的缺陷直径当量,见表1~4。

表1 NB/T 47013.3-2015标准中I型焊接接头在不同检测灵敏度时检出的缺陷直径当量 mm

4.3 不同直径横孔对比试块的等效代用

(1) 大直径长横孔试块代用小直径长横孔试块的步骤和方法

① 计算大、小直径两横孔的反射回波声压分贝差;② 在大直径横孔DAC曲线基础上,提高由①计算得到的反射回波声压分贝差(这时的大直径横孔DAC曲线就相当于小直径横孔的DAC曲线);③ 在小直径横孔DAC曲线基础上,按标准的要求分别提高评定、定量、判废线要求提高的灵敏度dB值,这样就得到大直径横孔确定的评定线、定量线和判废线。

(2) 小直径长横孔试块代用大直径长横孔试块的步骤和方法

① 计算大、小直径两横孔的反射回波声压分贝差;② 在小直径横孔DAC曲线基础上,降低由①计算得到的反射回波声压分贝差(这时的小直径横孔DAC曲线就相当于大直径横孔的DAC曲线);③ 在大直径横孔DAC曲线基础上,按标准的要求分别提高评定、定量、判废线要求提高的灵敏度dB数,这样就得到小直径横孔确定的评定线、定量线和判废线。

表2 NB/T 47013.3-2015标准中I型焊接接头在检测和评定横向缺陷时的检测灵敏度(表1中各线灵敏度提高6 dB)与检出的缺陷直径当量 mm

表3 NB/T 47013.3-2015标准中II型焊接接头在不同检测灵敏度时检出的缺陷直径当量 mm

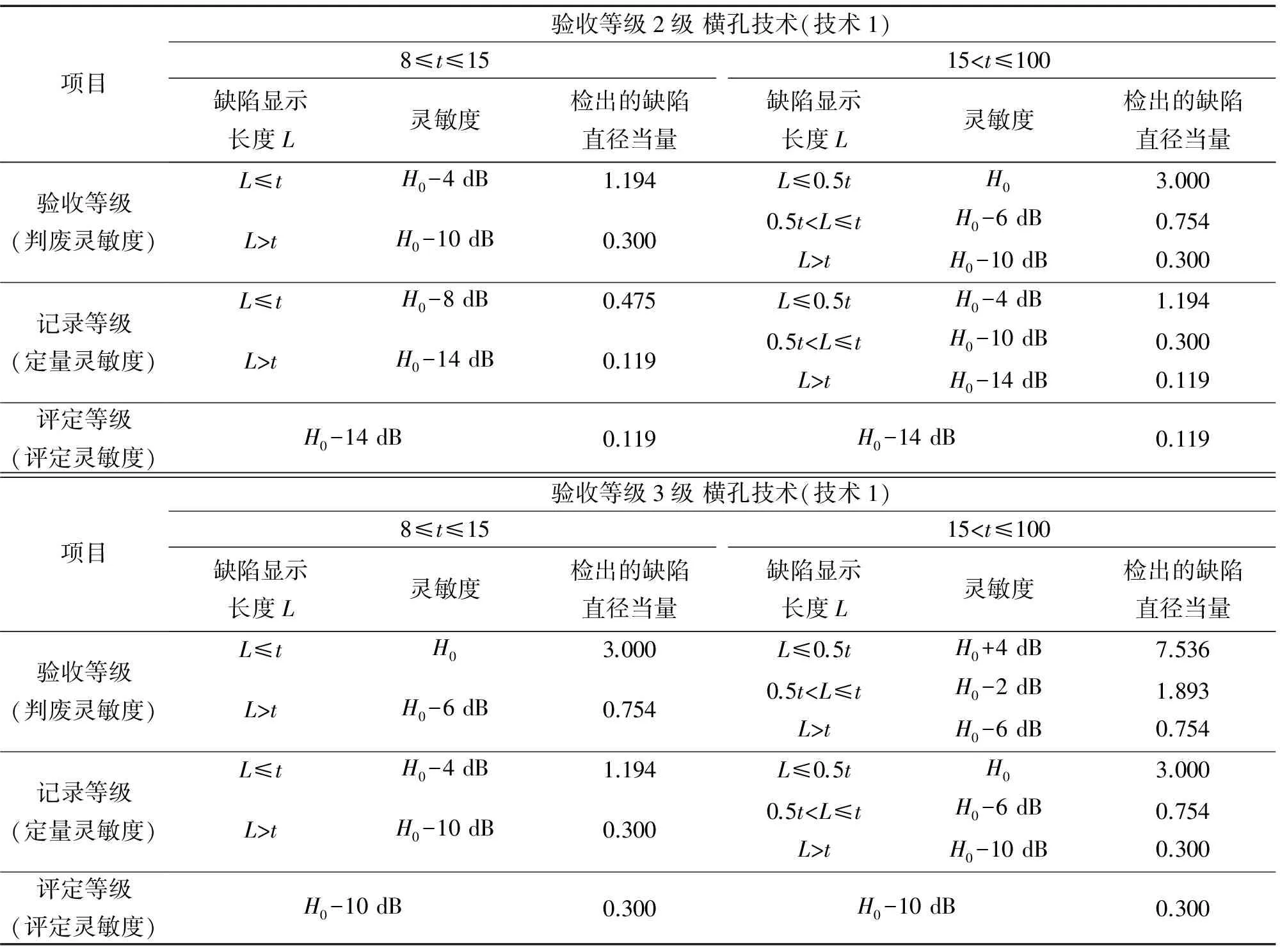

表4 GB/T 11345-2013,GB/T 29712-2013标准中不同检测灵敏度检出的缺陷直径当量 mm

注:t为板厚;L为缺陷显示长度;H0为参考灵敏度 (基准灵敏度) 。检测技术1规定以直径3 mm横孔作为基准反射体制作DAC曲线,并以此作为参考灵敏度 (基准灵敏度)

(3) 虽然可以用提高或降低灵敏度的方法使不同直径的长横孔试块等效代用,但由于计算公式较为复杂, 在生产现场计算更不容易, 因而这种代用方法虽然可行,但也是不宜提倡的,还是应该多从试块的设计和标准的规定上考虑。

5 计算结果的应用

(1) 通过数学计算,得到在不同检测灵敏度时检出的用数字表示的缺陷直径当量,通过数字的比较,检测人员对检测灵敏度的高低就更容易判别,选择检测灵敏度也更有依据。

如表1所示,用CSK-IIA-1试块检测厚度在6~40 mm间的焊缝,评定线、定量线、判废线灵敏度分别是φ2 mm×40 mm-18 dB,φ2 mm×40 mm-12 dB和φ2 mm×40 mm-4 dB,这时检出的缺陷直径当量分别是0.032,0.126,0.796 mm,定量线检出的缺陷直径当量是评定线的3.94倍,判废线检出的缺陷直径当量是评定线的24.88倍。这就使得检测人员更易了解检测灵敏度的高低。

(2) 由计算得到缺陷的尺寸数据,可对不同标准的检测灵敏度高低作出比較。

如表1所示,用NB/T 47013.3-2015标准的CSK-IIA-1试块检测40 mm厚的焊缝,评定线、定量线、判废线灵敏度检出的缺陷直径当量分别是0.032,0.126,0.796 mm;如表4所示,用GB/T 11345-2013标准选用的RB-3试块检测同样厚度的焊缝,验收等级2级评定线、定量线、判废线检出的缺陷直径当量分别是0.119,0.119(L>t),0.300 mm(L>t)。根据这些数据,检测人员就能对不同标准的检测灵敏度高低加以比较,有助于对检测标准的选择。

(3) 根据要求检出的缺陷尺寸确定最低检测灵敏度,可以有目的地确定检测灵敏度,从而使检测灵敏度不致过高或过低,更有合理性。

(4) 在检测过程中,根据缺陷反射波的波幅确定缺陷的尺寸,有助于对缺陷的了解、定性和处理。

(5) 通过试算得到检出缺陷的尺寸数字,为不同直径横孔对比试块的等效代用提供了依据。

6 结语

通过数学计算,得到在标准规定的检测灵敏度时检出的缺陷直径当量尺寸,以及在检测过程中根据缺陷反射波波幅确定的缺陷直径当量尺寸。在数字定量分析的基础上,探讨了在不同检测灵敏度时检出的缺陷直径当量的变化,以及不同尺寸对比试块的等效代用方法。为检测人员确定合适的检测灵敏度、等效选用检测对比试块和更直接了解缺陷情况提供参考,也为制定科学合理的检测验收标准提供帮助。

参考文献:

[1] 胡天明.超声探伤[M].武汉:武汉测绘科技大学出版社,1994.

[2] 郑暉,林树青.超声检测[M].北京:中国劳动社会保障出版社,2008.

[3] 金宇飞,许遵言,丁杰,等.焊缝超声检测——GB/T 11345标准应用指南[M].北京:中国标准出版社,2016.