高温合金GH2132中频感应熔炼加电渣二次重熔工艺探讨

■ 莫光有

一、概述

GH2132是Fe-25Ni-15Cr基高温合金,加入Mo、Ti、Al、V及微量B综合强化,具有高Ti、低Al型的特点。在650℃以下具有高的屈服强度和持久蠕变强度,并且具有较好的加工塑性和满意的焊接性能。适合制造在650℃以下长期工作的航空发动机高温承力部件,如涡轮盘、压气机盘、转子叶片和紧固件等。该合金可以生产各种形状的产品,如:盘件、锻件、板、棒、丝和环形件等,广泛用于制造航空发动机和工业燃气涡轮机上的零部件,如涡轮叶片、加力燃烧室、紧固件等,在汽车发动机上也有广泛应用。

高温合金可以采用多种方法熔炼,既可以采用电弧炉(EFM)、感应炉(IM)或真空感应炉(VIM)进行一次熔炼,也可以用电渣炉(ESR)或真空自耗炉(VAR)进行二次熔炼,有的甚至采用三次熔炼,以发挥各自优点。选用什么样的工艺路线,主要根据高温合金的成分特点及用途来决定。

根据我公司模具钢生产设备的特点,采用中频感应熔炼+电渣二次重熔来生产GH2132高温合金的工艺路线。在采用该工艺路线熔炼高温合金的过程中,容易产生以下缺陷:增碳、合金液成分难于精确控制、Ti元素烧损大等。本文主要探讨在现有设备的基础上,采用中频感应熔炼工艺+电渣二次重熔工艺,生产出符合要求的GH2132高温合金锭。

二、中频感应电炉熔炼GH2132高温合金

1. 中频感应熔炼过程重点内容

钛元素非常活泼,熔炼中容易被氧化而烧损,根据相关资料介绍,钛铁的收得率一般在40%~70%,由此可以看出钛元素收得率的高低将直接影响到合金锭的生产成本,也直接影响含钛元素的高温合金成分的控制。

为实现提高钛铁在高温合金GH2132中频感应熔炼过程中的收得率,我们将从GH2132自身成分特点出发,采用回炉料的不氧化法中频感应熔炼。在熔炼过程中,从渣系选择,到制订合理的脱氧制度、钛铁烧损保护措施,以及熔炼过程的脱氧扒渣操作细节,最后考虑钛铁合金的加入方式等。

2. 准备工作

(1)原材料要求 回炉料要求干净、无油污,并经过适当的烘烤。需补加的合金如镍板等经过特定烘烤,尽量减少通过合金补加而带入的其他杂质。

(2)石灰要求 要求使用冶金级别专用石灰,粒度适中,并经过650℃高温烘烤约5h。

(3)萤石要求 采用电渣重熔用萤石,破碎,粒度适中,并同石灰一道经过高温烘烤。

(4)洗炉 熔炼一炉低碳钢洗炉。

(5)钢模 清理钢模内壁,保持干燥清洁。

3. 试验操作要点及影响因素

(1)操作要点 ①底渣。底渣是指熔炼下料前,事先在中频感应电炉底下放置的渣料。底渣的作用:能覆盖合金液,防止热量损失,保持合金液温度;防止合金液吸收气体,聚集吸收废料表面带入的杂质;减少元素的挥发,有利于脱除合金中的P、S等杂质元素,改善合金液质量。②底渣的组成。底渣渣量为炉料的2%左右,由石灰和萤石组成,其中石灰占底渣的80%左右,萤石占底渣的20%左右。③造渣次数及操作要点。针对GH2132合金的特点,我们严格执行3次造渣、扒渣制度,渣料依然采用萤石+石灰,前两次采用大渣量(约占炉料总量的2%),后一次采用薄渣(以覆盖合金液为原则),在每次换渣时,都将前一批渣全部扒净。

(2)脱氧制度的确定 常用的扩散脱氧剂有碳粉、硅铁粉、硅钙粉、铝粉、铝石灰等。铝粉、铝石灰脱氧能力最强(彼此等效),硅钙粉次之,硅铁粉最差。中频感应电炉熔炼时,各种脱氧剂选取原则如下:碳粉、碳化钙主要用于高碳钢种;硅铁粉、硅钙粉、硅钛粉用于wSi≥0.6%的钢与合金;铝粉、铝石灰用于低碳、低硅的钢种与高温合金。

日常生产过程中,我们采用铝块(约2kg/块)加硅铁粉的脱氧方式,而熔炼GH2132时,考虑到其本身wC在0.08%以下,故我们采用综合脱氧制度:沉淀脱氧(铝块1kg/t)+铝粉扩散脱氧。

(3)Ti元素烧损保护 根据之前熔炼的生产经验,Ti在熔炼过程中非常容易烧损,成为导致Ti收得率降低的一个直接原因。常见各元素脱氧能力由强到弱的排列次序为:Ca、Mg、Al、Ti、Si、C、P、V、Mn、Cr,从排序可以判断,Al与氧的结合能力比Ti与氧的结合能力更强。GH2132高温合金中wAl≤0.40%,在之前电渣重熔熔炼的经验分析中,Al烧损将会过半,为此我们考虑通过配料时,在理论上将wAl提高至0.5%~0.7%,这样在中频感应熔炼过程中既保护Ti少烧损,又对Ti在电渣重熔时起到了保护作用。

(4)钛铁的收得率 为了提高钛铁的收得率,改变在炉中取样后补加钛铁,然后再取样检测的方式,避免加入钛铁后再取样检测这一过程时间过长导致炉中Ti元素继续烧损,最终使Ti元素含量降低甚至不符合成分要求。在钛铁加入前,需满足3个条件:①造好流动性良好的白渣,且白渣要稳定。②合金液温度要足够高,因为钛铁加入后,合金液发黏,夹杂物难以上浮。③钛铁的块度以50~150mm为宜,过大或过小(粉末状)均对收得率有影响。

(5)钛铁加入方式 待炉中样的成分检测在预期范围后,出炉前10min左右,适当调高合金液温度,加铝块进行终脱氧,然后将钛铁倒入熔池中,同时用耙子将渣面上钛铁压入合金液中,减少氧化烧损。此时还需不断搅拌,待熔完后,升高合金液温度,符合出合金温度后出合金。

4. 熔炼数据对比

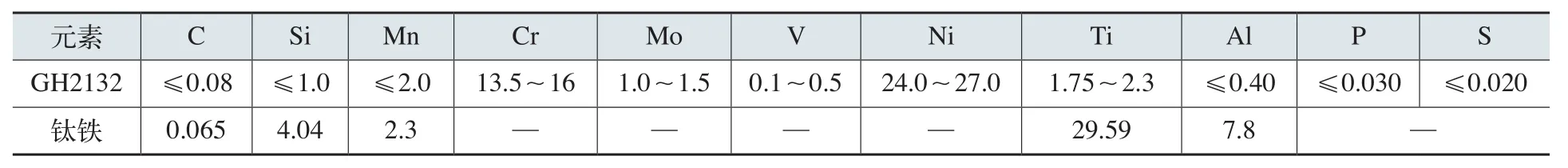

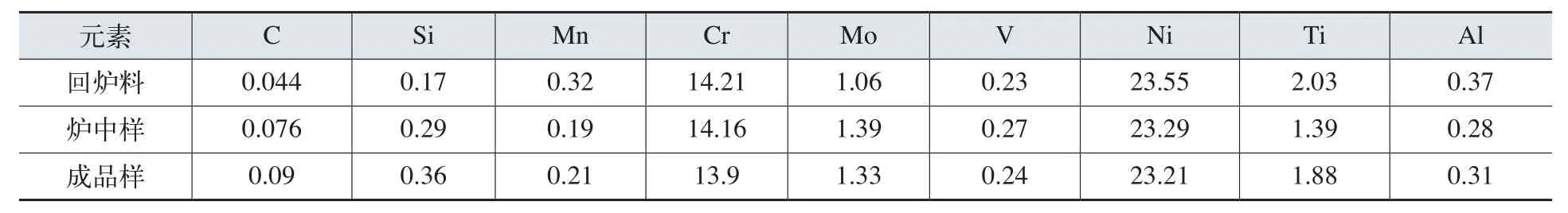

(1)中频感应熔炼工艺优化前 GH2132化学成分控制标准及钛铁化学成分如表1所示。加入回炉料1610kg,炉中取样后补加10kg镍板、26kg钛铁,检测化学成分如表2所示。

钛元素综合收得率计算:原始材料中纯钛量1610×2.03%=32.7(kg),补加钛铁中纯钛量26×29%=7.5(kg),成品中纯钛量(1610+10+26)×0.97×1.88%=30(kg),综合收得率为30/(32.7+7.5)=74.6(%)。

中频感应熔炼后Al元素含量变化:熔炼前,原材料中纯Al含量1610×0.37%+26×7.8%=7.98(kg),熔炼后成品中纯Al含量(1610+10+26)×0.31%=5.1(kg),通过分析计算Al烧损为(7.98–5.1)×100/7.98=36(%)。

(2)中频感应熔炼工艺优化后 针对前次GH2132中频感应熔炼进行分析及总结,改进熔炼方式,主要体现在:一是提高GH2132中wAl至0.5%~0.7%,以保护Ti元素少烧损;二是经过中频感应熔炼取样后,除Ti元素外,其他元素成分均在预定范围时,因此出钢前8min内加入钛铁,以减少钛元素烧损。

配料:wTi为2.2%的GH2312回炉料738kg、wTi为2.62%的GH2312回炉料386kg、纯铁372kg、纯铬118kg、镍板212kg、钛铁60kg、钼片7.5kg、钒铁2kg。总炉料1900 kg。

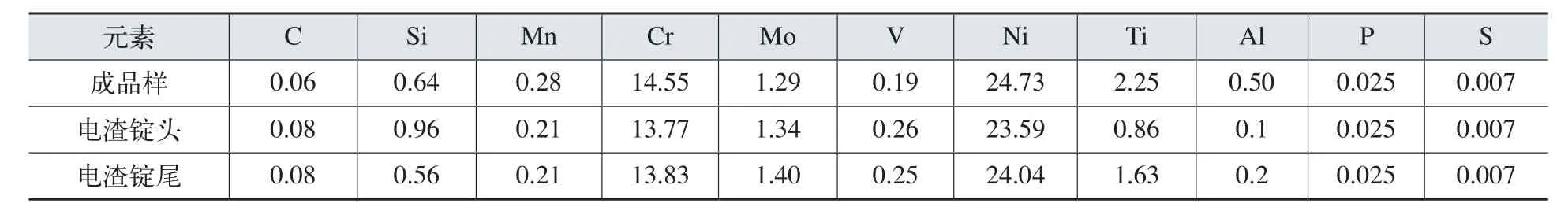

GH2132回炉料、炉中样及成品样化学成分如表3所示。

钛元素综合收得率计算:原始材料中纯钛量738×2.2%+386×2.62%+60×29.59%=44.1(kg),成品中纯钛量1900×2.25%=42.7(kg),经中频感应熔炼后钛铁综合收得率42.7×100/44.1=96.8(%)。

中频感应熔炼后Al元素含量变化:熔炼前,原材料中纯Al含量738×0.53%+ 386×1.0%+60×7.8%=12.45(kg),熔炼后成品中纯Al含量1900×0.5%=9.5(kg),通过前后比较可以发现,Al烧损约为(12.45-9.5)×100/12.45=23.7(%)。

三、GH2132高温合金的电渣重熔

1. 对GH2132高温合金中频电极初次电渣重熔

考虑到GH2132中含有熔炼过程中极易氧化的元素Al、Ti,初步制订熔炼制度。

(1)用φ320mm规格结晶器熔炼。

(2)总渣量30kg,萤石∶氧化铝粉∶钛白粉=67∶28.7∶4.3,萤石20.09kg,氧化铝粉8.61kg,钛白粉1.3kg,Al粉200g。

表1 GH2132及钛铁化学成分(质量分数) (%)

表2 回炉料和取样检测化学成分(质量分数) (%)

表3 GH2132回炉料、炉中样及成品样化学成分(质量分数) (%)

(3)渣料经高温烘烤。

(4)电流、电压制度采用55V电压熔炼,电流4.5~5.5kA,其余操作方式保持现有不变。

经试生产后,发现存在较多问题:熔炼过程电流不稳定;电渣锭表面螺纹较严重;渣厚120mm;退火效果不佳,退火后太硬;取电渣锭头尾样检测(见表4),发现Ti元素烧损严重,电渣锭头部达50%以上。

2. 改进工艺后GH2132中频电极电渣重熔

(1)渣料提纯 目的是使渣料中氧化物如SiO2、MnO、FeO等的总量小于1%,其中SiO2≤0.2%。

Fe-Al电极中频感应熔炼:切头400kg,铝锭35kg,在造好还原渣情况下加入,最终使Fe-Al电极中wAl在8%左右。

渣料电渣提纯:采用Fe-Al电极通过电渣提纯渣料,萤石∶氧化铝∶石灰=70%∶28%∶2%,总渣量80kg,萤石56kg,氧化铝22.4kg,石灰1.6kg,分批化渣后加入φ320mm结晶器,采用55V电压、3~4kA电流提纯。

(2)GH2132电渣重熔 ①渣料。 由于此次采用φ420mm结晶器熔炼,渣料称取35kg,其中提纯渣32.3kg、钛白粉1.7kg,提纯渣破碎后粒度适宜,并经650℃×3h烘烤。160g工业铝粉在熔炼过程分4次加入。②电流、电压制度。正常熔炼电流控制在5.5~6.5kA,电压采用55V档,其余方式保持不变。

(3)质量检测 熔炼结束,观察到电渣锭表面螺纹明显减少。退火后取电渣锭头尾样分析(见表5),可以看出采用提纯渣熔炼GH2132,可将Ti元素的烧损控制在10%以内。

表4 中频电极成品样及电渣锭头尾样化学成分(质量分数) (%)

表5 中频电极成品样及电渣锭头尾样化学成分(质量分数) (%)

四、结语

GH2132高温合金通过多次的中频感应熔炼及电渣二次重熔,可以得出以下结论:

(1)含Ti的高温合金若采用中频感应熔炼,只适合采用不氧化法进行,且随熔炼时间延长,Ti元素烧损更严重。

(2)Al是比Ti更容易与氧结合的元素,在中频感应熔炼含Ti的高温合金时,当Al含量达到一定程度时, 将对Ti的烧损起保护作用,为提高Ti元素的综合收得率,有必要将钢中wAl控制在0.5%~0.7%。

(3)在电渣重熔过程中,为控制Ti元素烧损,所采用的渣料需经过提纯,目的在于降低渣中氧化物总量,避免Ti元素在电渣重熔过程中被严重氧化。

(4)中频感应熔炼+电渣二次重熔工艺路线的不足:合金液中夹杂物总量无法进一步降低;在熔炼过程中容易吸气,使合金锭中气体含量无法控制在较低水平;在中频感应熔炼+电渣重熔过程中,若操作不当,容易导致Ti、Al元素的烧损较大;存在因熔化速度变化而产生的点状偏析和枝晶偏析。

参考文献:

[1] 郭建亭. 高温合金材料学(中册)制备工艺[M]. 北京:科学出版社,2008.