GH3535合金钨极氩弧焊焊接工艺研究

■ 陆欢军

1. 概述

GH3535是为了适应新一代核反应堆的燃料及介质的需求,要求壳体必须耐高温、耐腐蚀而研制出来的一种新型国产化高合金材料,其性能规格相当于美国实验室研制的Hastelloy N合金。

对于核反应堆来说,壳体长期处于一种耐高温、耐腐蚀的工况条件下,壳体的焊接往往是需要极为关注的问题,因为焊接接头存在强烈的组织、成分和力学性能的不均匀性,这就决定了长时间恶劣工况服役中,焊接接头往往会成为一个薄弱环节。对于该合金不仅公司尚无应用,而且国内也很少有单位接触该合金,公司近期要对某个核研制项目的GH3535进行投标,因此对其焊接性的研究和了解亟待进行。

2. GH3535焊接工艺试验

(1)试验用母材及焊材 焊接母材采用厚7mm、ϕ150mm的 GH3535管子,坡口如图1所示,焊丝采用与母材同质的ϕ2.4mm ERNiMo—2焊丝,化学成分如表1所示。

(2)焊接工艺 本工艺采用多层多道焊,99.99%氩气保护,正面流量为12~15L/min,背面10~12L/min。管管对接焊接参数如表2所示,参数与4mm薄板所使用参数较为接近。

(3)接头成形 管材内外表面成形如图2所示。可以看出外表面焊缝的成形尚可,但表面存在较为明显的氧化层,内表面局部存在凹陷,氧化相对较重。可以通过调整工装和气保装置来提高保护效果。

图1

图2 管材焊接接头内外表面成形

表1 GH3535板材化学成分(质量分数) (%)

表2 管管对接焊接参数

(4)无损检测 按照NB/T47013.7—2015进行外观检测,结果显示无可视裂纹、咬边、焊瘤等缺陷, 但在内表面可以看出存在局部凹陷。射线检查按照NB/T47013.2—2015标准验收,检测结果为二级,满足GH3535合金焊接射线无损检测技术文件的相关要求,结果合格。

(5)金相检测 宏观金相检测结果显示:焊缝与母材熔合良好,未观察到未熔合、裂纹、孔洞、固体夹杂、形状和尺寸不良等缺陷,如图3所示。

微观金相检测结果显示:焊缝和母材的显微组织为奥氏体+碳化物,没有观察到显微缺陷的存在,如图4所示。

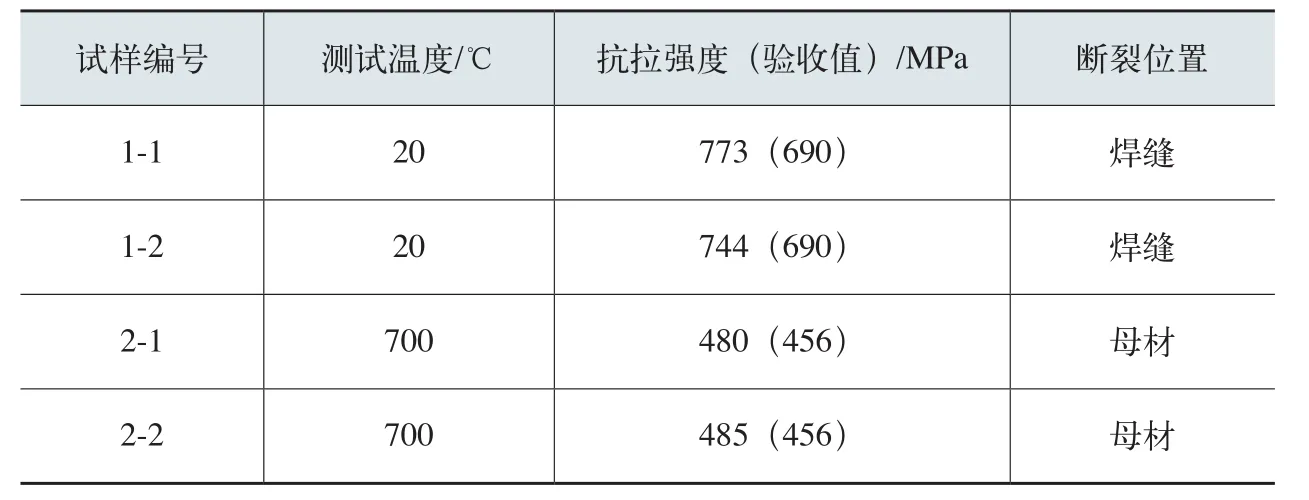

(6)力学性能 管材焊接接头按照NB/T47013取样并进行力学性能测试,由上海材料所测试完成,常、高温拉伸结果如表3所示。由表3可知,接头的常、高温拉伸性能均高于标准验收值。常温断裂位置为焊缝,高温断裂位置为母材。

表4为焊接接头的导向弯曲测试结果。由表4可知,面弯和背弯后焊接接头及其附近区域没有出现裂纹,结果满足标准要求。

表5为焊接接头0℃的夏比缺口冲击测试结果,其中缺口位置分别开在焊缝处和热影响区。结果显示,焊缝缺口冲击吸收能量均值为60J,热影响区缺口冲击吸收能量均值为102J,说明管接头的冲击性能较好。

图3 焊接接头宏观金相10×

图4 焊接接头微观金相100×

表3 常、高温拉伸性能测试结果

表4 导向弯曲测试结果

表5 接头0℃夏比冲击测试结果

3. 结语

本次焊接工艺,对φ150mm×7mm管上进行了平焊工艺试验,得到了性能较好的焊接接头。在此基础上,进行了相关的无损检测和力学性能测试结果表明:①按照NB/T47013无损检测标准,焊接接头质量为I级。②焊接接头金相结果显示无缺陷。③接头的常温抗拉强度约为760MPa,650℃高温抗拉强度约为525MPa,700℃抗拉强度约为490MPa,不同温度下的抗拉强度均高于标准要求验收值。常温和高温拉伸断裂位置均为焊缝。在三个温度点下,随着温度的升高,屈服强度和伸长率先下降,后上升。④管全位置焊缝和热影响区的冲击吸收能量均值分别为60J和102J,说明管接头的冲击性能较好。