FPSO电气间一体化建造推荐做法

杜子荣,朱 烽,杨 胜,尹宝瑞,尚继飞

(1.海洋石油工程(青岛)有限公司,山东 青岛 266520;2. 山东海洋工程装备研究院有限公司,山东 青岛 266520)

1 依托项目背景

海油工程在2015年签订了巴西项目合同。该项目涉及两条30万t级FPSO的部分设计、部分上部模块的建造、所有集成与调试、运输及交付等工作。巴西项目是海油工程首次进入南美洲市场,将有效提升公司在巴西市场的知名度,有助于公司进一步了解和熟悉巴西市场,增强国际竞争力。本文以P70-FPSO为例,依托电气间M13模块展开一体化建造技术研究,希望从技术及施工管理上进一步整合建造场地预制资源,降低项目建造成本,缩短建造工期,提供公司模块建造整体竞争力。

传统海洋工程项目多采用分片预制,分片总装的建造工艺,预制阶段多专业交叉作业少,这种建造工艺的有以下缺点:

(1)长时间占用模块总装场地,建造成本增加;

(2)层间拉筋,墙皮等结构需要在总装时散装,人力投入大,危险系数高,高空作业难度增加,且占用很多吊机资源;

(3)大部分的管支架,电议支架,管线,电缆,舾装件等都需要在结构总装完成后进行,势必增加后期总装压力,人力投入大,增加总装时间;

(4)后期补漆工作量大,且高空作业存在安全隐患。

2 目的及意义

本项目研究的FPSO电气间一体化建造技术,解决了传统项目的诸多不足,为类似项目的建造提供重要的技术支持,其主要目的和意义体现在以下几个方面:

(1)掌握并广泛应用FPSO模块一体化建造技术,服务并推广至其他采油模块及生活楼项目,提高建造和喷涂效率,减少总装时间,节约项目成本,为以后类似项目提供参考依据;

(2)通过对一体化建造技术的研究,可提高建造效率;

(3)通过对分段预制技术的研究,可提高喷涂效率,减少总装时间,节约项目成本;

(4)通过对分段吊装技术的研究,可减少高空组对的时间,减少总装的工作量。

3 研究内容及关键技术

(1)甲板片一体化预制技术研究:包括预制的技术要求,尺寸控制,垫墩布置,施工步骤,各专业一体化清单等;

(2)甲板片运输技术研究和相关计算;

(3)甲板片吊装技术研究和相关计算;

(4)模块整体SPMT运输技术研究。

4 实施方案和步骤

本工艺是通过以下流程实现的:

4.1 甲板片预制

巴西P70-FPSO M13模块甲板片分为5层,分别为L1、L2、 L3、 L4、 L5,均采用正造方法预制,尺寸控制如图1所示。水平片在预制过程中,可以将不影响运输的部分挡水扁铁、地漏、电缆托架、管支架、灯支架等安装在结构片上。

图1 甲板片预制典型尺寸控制图

4.2 电气间甲板片“一体化”预制

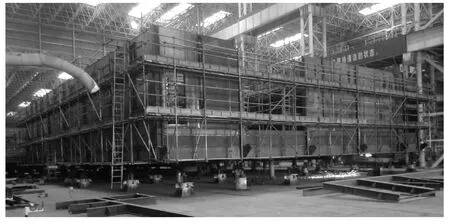

(1)涂装前一体化。预制完成L1甲板片后安装L1与L2甲板片之间的拉筋、立柱、部分墙皮(含保温钉)等附件,并进行焊接固定。同时需要核实房间内电气盘柜及设备的到货时间,对于无法及时到货的盘柜和设备,要预留后期安装通道。依据涂装前一体化清单,甲板片以下,除影响运输的电缆托架、管支架等构件外,其他的均可安装。车间内一体化见图2。

图2 涂装前一体化作业

(2)车间涂装,如图3所示。有必要对风管、吊架、地漏等镀锌附件进行保护后再进行喷涂,以免造成大面积镀锌涂层破坏。

图3 甲板片车间涂装

(3)涂装后一体化。该阶段指的是甲板片涂装后,总装吊装前的阶段。此时,甲板片已经运输到指定位置,依据涂装后各专业一体化清单,确定安装甲板片下方运输区域的托架和支架;并根据模块电气、仪表和管线的到货情况,在吊装前安装盘柜、设备、灯具、管线,进一步减少模块总装期间的高空作业,见图4、5。

图4 涂装后的甲板片

图5 安装房间内盘柜

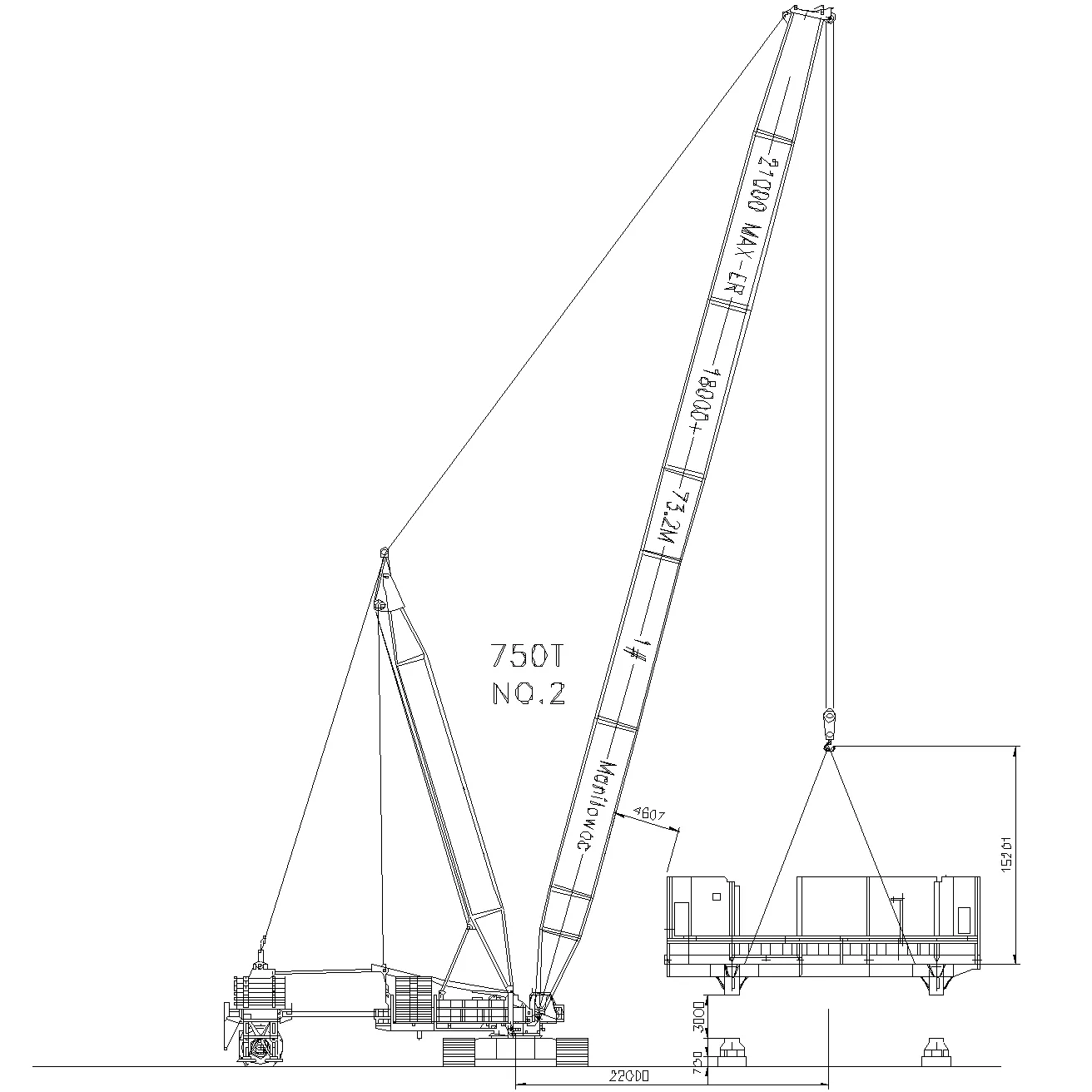

4.3 甲板片运输及吊装

根据甲板片吊装方案,安装吊点及临时加强构件,将甲板片吊装至指定位置进行模块总装。方案编制之前,结合3D模型及涂装前后的一体化清单,准确的提取重量重心,基本信息见表1。在吊装作业之前,分别实地查看涂装前后的一体化效果,对于各种原因无法安装就位的杆件,及时的在3D模型中进行删除,重新评估甲板片的重量及重心,来确定吊装方案是否需要根据现场实际进行调整。同时,需要查看吊装作业场地是否平整,吊装空间是否足够,空气能见度及风速是否满足吊装要求。吊机站位见图6。

表1 典型甲板片重量信息表

图6 甲板片吊装吊机站位图

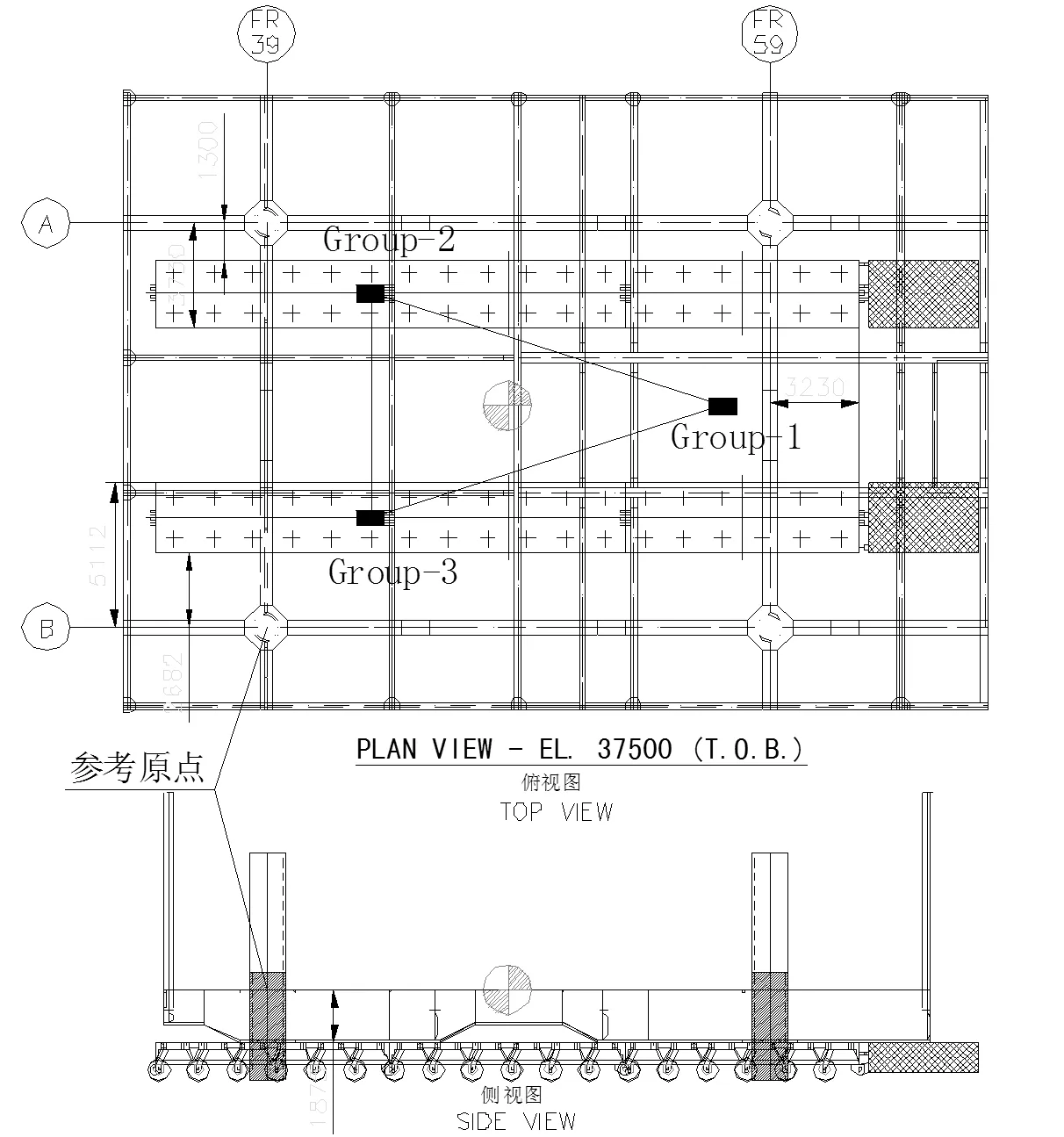

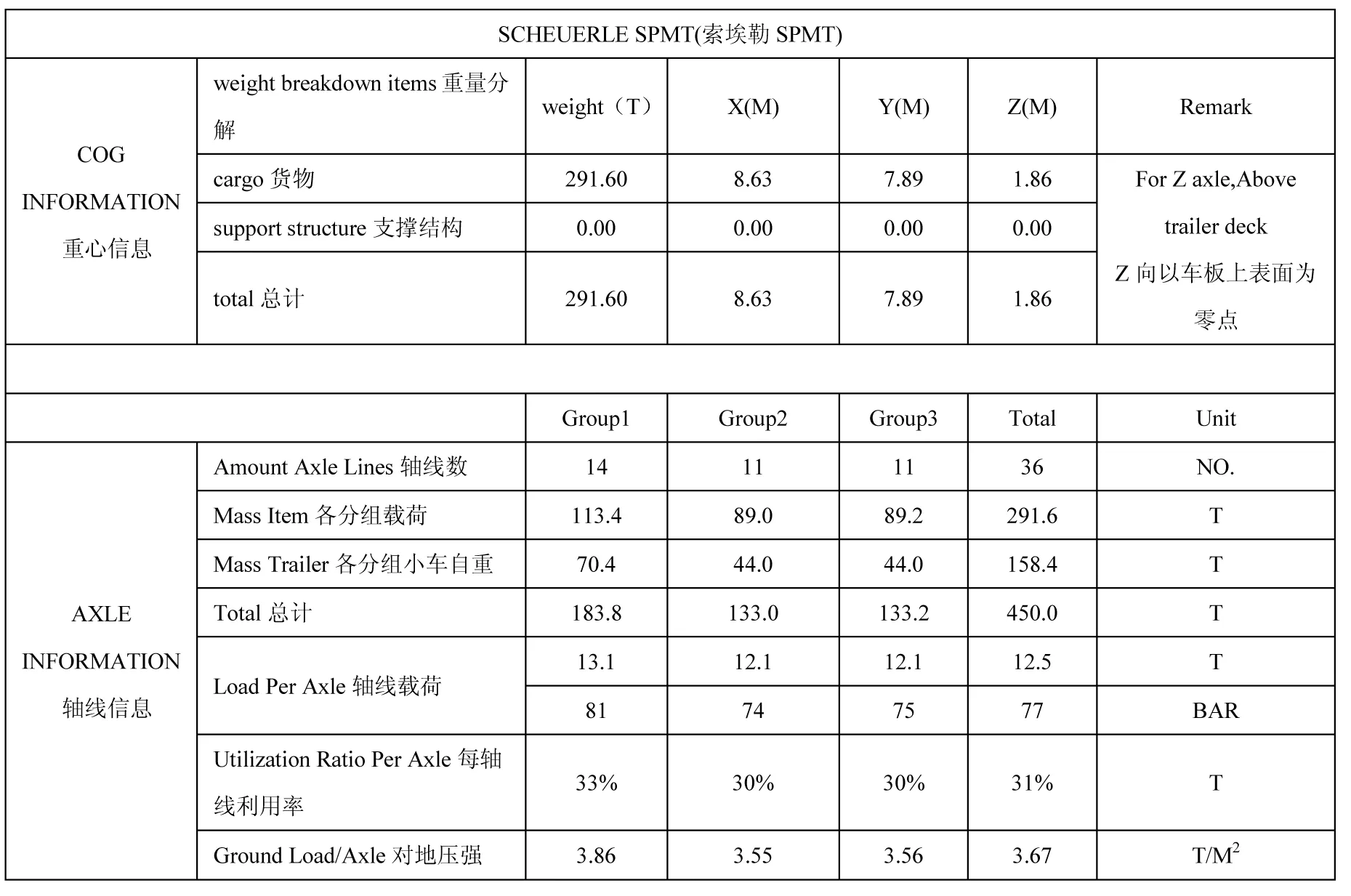

场地内所有甲板片的倒运,均采用SPMT小车。相比传统的运输方式,SPMT承载能力和安全系数更高,可解决海工场地结构物运输的瓶颈,为场内运输提供更多的解决方案。依据方案要求,场地倒运路径需满足基本运输要求,运前一周对道路重新检查,确保路面无尖锐突起,根据检查结果对个别路段覆盖钢板。路面各向坡度不大于2%,地面承载能力大于5t/m2;设计最大风速15 m/s,作业最大风速12 m/s;运输过程中,模块需用链条进行捆绑,并在垫墩接触面上垫放胶合板;经校核,最小稳性角为38.4°,大于8°,满足要求。SPMT小车布置图及计算结果输出表见图7和表2。

图7 SPMT小车布置图

表2 SPMT小车运输计算输出表

5 结论及推广的意义

依托项目为FPSO电气间模块,共五层甲板,设计总重为1600t。陆地建造阶段采用分段预制、分段喷涂、分段吊装的建造工艺,分涂装前一体化、涂装后一体化两个大的阶段。一体化建造方案编制方,需借助技术资料和三维模型,知悉涂装前后需要的安装地漏、栏杆、管支架、管线、托架支架、托架、灯底座、马脚、护管、保温钉和固定角钢等,编制不同阶段各专业的一体化清单。项目管理方,根据一体化建造方案,合理有序的安排生产,并关注关键设备的到货信息,如到货滞后需及时反馈给技术人员评估影响。整个项目生产的流程图如图8。

图8 整个项目生产的流程图

模块一体化建造工艺与传统的建造工艺比较,可以充分利用场地资源,提高施工效率,减少项目总装时间,节约项目成本和建造工期,并极大的减少高空作业的风险,为同类结构的制造施工提供参考,可带来可观的产业化推广效益。

(本文文献格式:杜子荣,朱烽,杨胜,等.FPSO电气间一体化建造推荐做法[J].山东化工,2018,47(7):94-98.)