焙烧温度与海泡石含量对Ni/Al2O3-ZrO2-sep(海泡石)催化剂耐高温性能的影响

常 婕 ,李稣领,李晨佳,常俊石

(1.河北工业大学,天津 330130; 2.新地能源工程技术有限公司北京技术研发中心,北京 100176)

目前,有关镍系甲烷合成催化剂的种类众多,并且Ni/Al2O3催化剂已被工业化[1-2],但该类催化剂易发生烧结失活。因此,人们开展了提高该类催化剂的耐高温稳定性的研究:如徐秀峰[3]等发现向Ni/Al2O3中加入ZrO2可以提高催化剂的热稳定性;曹声春[4]等发现Ni/海泡石催化剂热稳定性好;黄海燕[5]等发现焙烧温度对镍系催化剂的活性和稳定性有较大的影响。但是锆价格昂贵,单一海泡石载体的催化剂活性差,不具有工业化应用价值。目前有关海泡石在甲烷合成催化剂方面的研究鲜见,海泡石价廉易得,基于此,笔者制备了海泡石改性的Ni系催化剂,以期获得耐温、长寿命的甲烷合成催化剂。本文报道了焙烧温度与海泡石含量对Ni系催化剂结构及耐高温性能的影响。

1 实 验

1.1 主要材料

海泡石(sep),工业级,灵寿县东鑫矿产加工厂;六水合硝酸镍、五水合硝酸锆,分析纯,国药集团化学试剂有限公司;九水合硝酸铝,分析纯,天津市福晨化学试剂场。

1.2 催化剂制备方法

用共沉淀法制备Ni/Al2O3、Ni/Al2O3-ZrO2、Ni/Al2O3-ZrO2-sep催化剂,具体步骤如下:将海泡石用去离子水清洗,并用1.2 mol/L的盐酸浸泡并搅拌一定时间,取上层悬浮液备用。分别称取30,291.77和14.15 g的六水合硝酸镍、九水合硝酸铝、五水合硝酸锆配制成一定浓度溶液,加入一定量的备用海泡石,用1.79 mol/L碳酸氢铵滴定至pH值为7.8,搅拌且在温度为65 ℃的水浴中水热老化2 h,抽滤,120 ℃烘干8 h,焙烧3 h制得Ni/Al2O3、Ni/Al2O3-ZrO2和Ni/Al2O3-ZrO2-xsep(x为复合载体中海泡石的质量分数)。

1.3 试样表征

热重-差示扫描量热(TG-DSC)分析,采用德国耐池仪器制造有限公司的STA 449F3 Jupiter®型同步热分析仪,在空气氛围下进行,流速20 mL/min,测定温度40~900 ℃,升温速率10 ℃/min。 X射线衍射(XRD)测试应用日本理学D/max-2000型X射线粉末衍射(XRD)仪,工作条件:石墨单色器,CuKα,管压40 kV,管流40 mA,扫描范围5°~80°。低温氮物理吸附采用美国麦克公司的ASAP2020物理吸附仪测定,试样测定前于120 ℃干燥2 h,350 ℃脱气3 h。试样的比表面积通过BET方程计算,孔容及孔径分布由BJH方法计算。程序升温还原(TPR)在麦克(Micromeritics)公司的ChemAutoⅡ2920型化学吸附仪上进行分析。

2 结果与讨论

2.1 载体组成对镍系催化剂耐高温性能的影响

2.1.1不同载体组成的镍系催化剂的TG分析

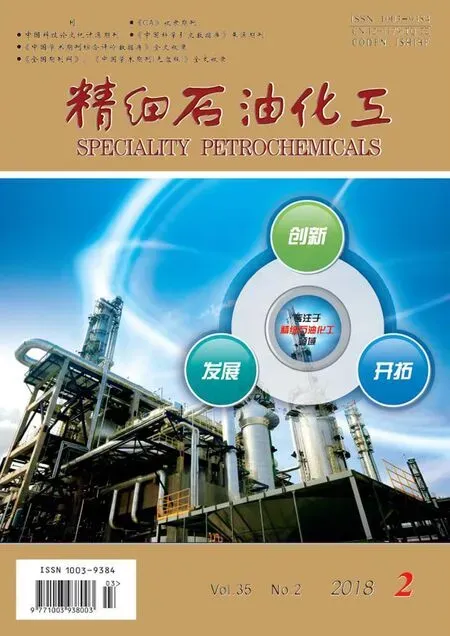

焙烧条件是影响催化剂多项指标的重要影响因素,焙烧温度能改变催化剂使其产生新的晶相,从而得到理想的机械强度。在某种程度有效的避免了催化剂的高温烧结,适当的焙烧温度能提高催化剂的活性和延长使用寿命。为了确定焙烧温度的范围,通过对试样进行TG分析,得到试样的程序升温重量变化曲线,结果如图1所示。

图1 不同载体组成的热重曲线

从图1可以看出,3种试样的热重曲线变化趋势相同,焙烧温度范围也相同。随着温度的升高,试样的变化可分3个阶段:第一阶段0~200 ℃为水分蒸发阶段;第二阶段200~400 ℃为制备原料中的硝酸铝、硝酸锆物种分解阶段;第三阶段400~1 100 ℃为试样恒重阶段。确定试样焙烧温度范围为300~800 ℃。

2.1.2不同载体组成的镍系催化剂的XRD分析

图2是600 ℃焙烧后不同载体组成XRD谱。从图2可以看出,3种试样在2θ=36°,44°,65°,78°处均有NiO峰的存在。其中在2θ=36°,44°处还有Al2O3的存在,可见除部分NiO简单混合分散外,还有与Al2O3和镍铝尖晶石等形成相互作用较强的互溶体。同时可以看出海泡石的加入试样中产生了SiO2晶型和MgSiO3晶型。另外,随着Zr与海泡石的加入,催化剂试样的峰越高,但峰逐渐变得平缓,峰型变宽。

表1是根据谢乐公式计算的催化剂试样在2θ为36°处的NiO晶粒大小。

图2 600 ℃焙烧后催化剂的XRD曲线

编号2θ/(°)半高宽粒径/nmAl2O335.580.2150Al2O3⁃ZrO235.040.2147Al2O3⁃ZrO2⁃10%sep35.391.4910.5Al2O3⁃ZrO2⁃15%sep35.491.538.2Al2O3⁃ZrO2⁃25%sep35.121.6113

由表1可知,随着海泡石和Zr的加入,催化剂的晶粒度发生大的变化,其中加入ZrO2的试样在600 ℃焙烧后NiO晶粒略微减小,继续添加海泡石后,NiO晶粒在2θ=36°处显著变小,侧面说明加入15%的海泡石能够有效的抑制催化剂的烧结。图3为不同海泡石含量下的催化剂的甲烷化高温活性评价结果,可以看出海泡石的加入能够提高催化剂的耐高温性能,且当sep质量分数为15%最佳。

图3 催化剂试样的高温活性评价

2.1.3不同sep含量的镍系催化剂的BET分析

表2是不同海泡石含量的镍系催化剂的BET曲线。由表2可以看出,海泡石的加入能够减小催化剂试样的孔径,表明海泡石的加入有利于优化催化剂,这与表1的结论相一致。

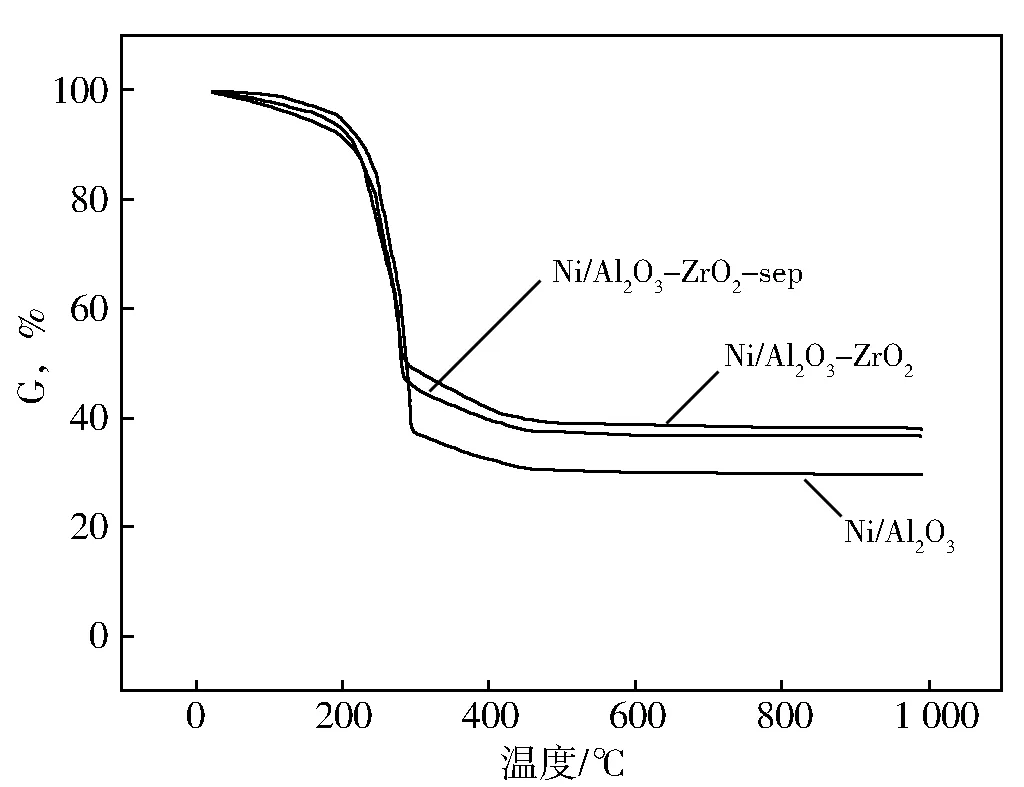

不同载体组成的镍系催化剂的氮气吸附脱附等温曲线和孔径分布曲线见图4和图5。由图4可以看出,尽管载体组成不一样,但是吸脱附等温线形状基本相同,按照IUPUC分类属于Ⅳ类[6],说明镍系催化剂是由锲形孔或平板状颗粒堆积形成的孔结构,在P/P0=0.4~1.0处出现E型滞留回环线,即均为墨水瓶孔。从图5可以看出,3种试样的孔径大都集中在10 nm以下且相对均匀,最可孔径分布在3~5 nm,有少量的微孔和大孔。Ni/Al2O3-ZrO2的孔分布范围相对较宽。

表2 600 ℃焙烧后不同载体的镍系催化剂的比表面积及孔结构

图4 不同载体组成的氮气吸附脱附等温曲线

2.1.4TPR分析

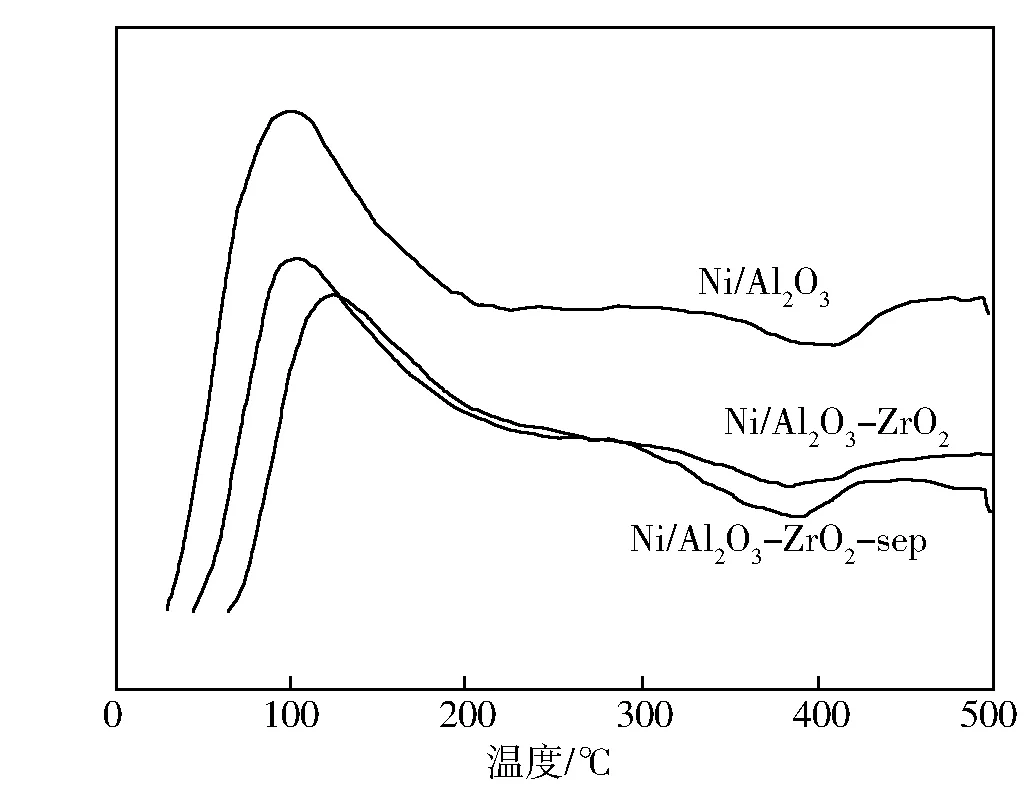

图6是试样在500 ℃以内的TPR曲线。由图6可以看出,在100~200 ℃和350~450 ℃各试样均出现了低温还原峰,其中Ni/Al2O3的峰型较宽,Ni/Al2O3-ZrO2、Ni/Al2O3-ZrO2-sep的峰型较窄,Ni/Al2O3-ZrO2-sep的顶峰温度较低,且在350~450 ℃处的还原峰型更明显,说明Ni/Al2O3-ZrO2-sep更有利于催化剂的还原。

图5 不同载体组成的孔径分布曲线

图6 500 ℃焙烧后不同载体组成的TPR曲线

2.2 焙烧温度对镍系催化剂的影响

2.2.1不同焙烧温度的镍系催化剂的XRD分析

图7为不同焙烧温度的Ni/Al2O3-ZrO2-10%sep的XRD曲线。从图7可以看出,在2θ=37°,45°,67°,77°处均有NiO晶型,并且在37°,45°处还有Al2O3、NiZr和NiAl2O4存在,说明NiO除部分简单混合外,还有与Al2O3、NiZr和NiAl2O4相互作用形成互溶体。随着焙烧温度的升高,峰越高且越尖锐。表3为试样XRD谱中2θ为36°处的晶粒大小。

图7 不同温度焙烧后的Ni/Al2O3-ZrO2-10%sep的XRD曲线

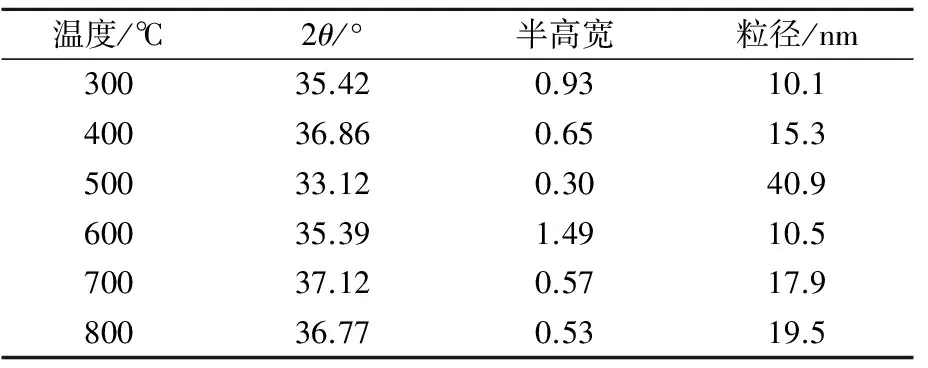

温度/℃2θ/°半高宽粒径/nm30035.420.9310.140036.860.6515.350033.120.3040.960035.391.4910.570037.120.5717.980036.770.5319.5

由表3可以看出,随着焙烧温度的升高NiO晶粒变大,说明晶粒度大小和晶相的完整度与催化剂的焙烧温度密切相关。

2.2.2TPR分析

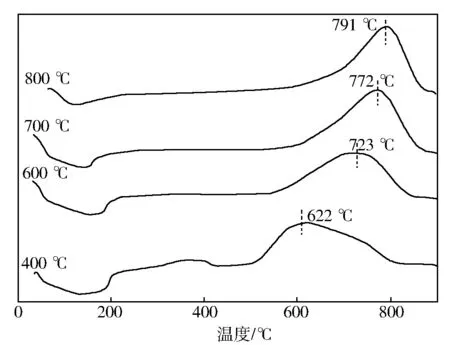

图8为Ni/Al2O3-ZrO2-15%sep催化剂试样在不同温度焙烧后的的TPR曲线。从图8可以看出,随着焙烧温度的升高,各催化剂的还原峰峰型减弱,说明温度越高各组分相互作用越强,越难还原。

图8 不同温度焙烧后的Ni/Al2O3-ZrO2-15%sep的TPR曲线

2.2.3不同焙烧温度的镍系催化剂的BET分析

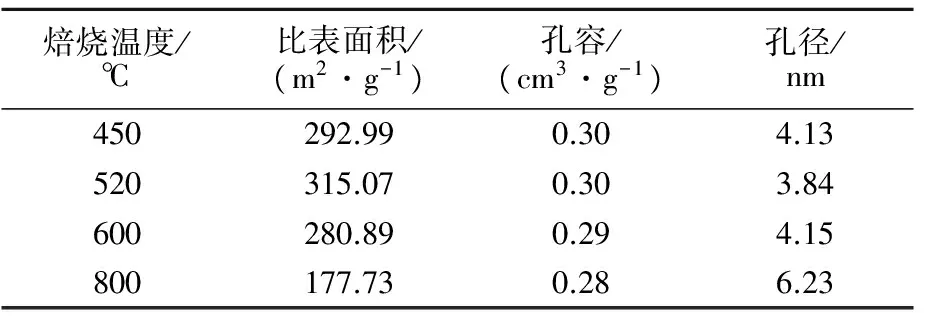

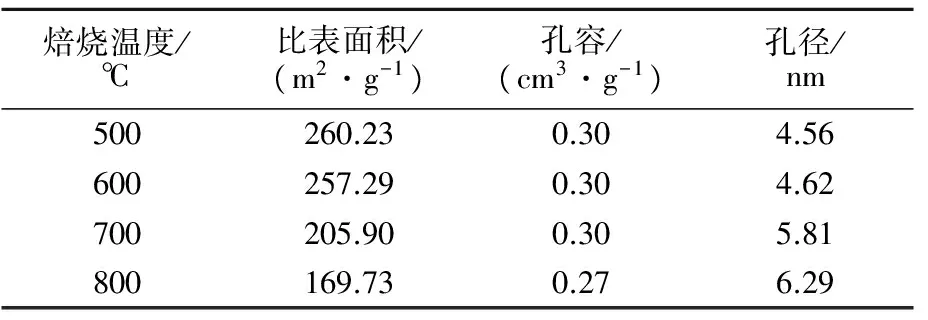

表4和表5为不同焙烧温度的催化剂试样的比表面积与孔道结构。从表4、表5可以看出,随着焙烧温度的升高,试样的平均孔容和比表面积总的趋势是减小,平均孔径有所增加。随着温度的升高,尤其是当温度升至700 ℃和800 ℃时平均孔径增加幅度变大,说明当温度升至700 ℃以后各催化剂都有快速的烧结,其中Ni/Al2O3-ZrO2在520 ℃后开始发生快速烧结,Ni/Al2O3-ZrO2-15%sep在温度达600 ℃才开始快速的烧结。从表4和表5还可以看出,海泡石的加入能够使试样的比表面积和孔容的降低幅度减缓,说明海泡石的加入能够抑制催化剂的烧结。

表4 不同焙烧温度的Ni/Al2O3-ZrO2的比表面积与孔道结构

3 结 论

a.采用共沉淀法制备了Ni/Al2O3,Ni/Al2O3-ZrO2和Ni/Al2O3-ZrO2-sep催化剂。随着ZrO2和海泡石的加入,催化剂试样中NiO晶粒度减小,当海泡石质量分数为15%时NiO晶粒度最小,仅为8.2 nm,催化剂的高温活性和稳定性最佳,在反应温度达700 ℃时CO的转化率依然较高,达60%左右;随着焙烧温度的增加,催化剂试样的比表面积和孔容减小,孔径增大,活性祖分还原难度增强。

表5 不同焙烧温度的Ni/Al2O3-ZrO2-sep(15%)的比表面积与孔道结构

b.适量海泡石的加入可提高Ni系催化剂的使用寿命,但本工作还未考察镍含量对催化剂稳定性和活性的影响,故今后需做深入研究。

[1] Baird M J,Steffgen F W, Methanation studies on nickel-aluminum flame -sprayed catalysts[J]. Industry Engineering Chemistry Process Design and Development, 1997,16(2);142-147.

[2] Zhao Anmin, Ying weiyong, Zhang Haitao, et al. Ni-Al2O3catalysts prepared by solution combustion method for syngas methanation[J]. Catalysts Communications, 2012,17:34-38.

[3] 徐秀峰,刘建良,管仁贵,等. BaO、ZrO2对Al2O3热稳定性及其负载型催化剂反应活性的影响[J]. 燃料化学学报,2009,37(5):578-582.

[4] 曹声春,杨礼嫦,彭峰,等. Ni-海泡石催化剂的热稳定性和抗毒性[J]. 催化学报,1995,16(4):308-311.

[5] 黄海燕,沈志虹. 焙烧温度对Ni/γ-Al2O3催化剂性能的影响[J]. 石油大学学报:自然科学版,1999,23(6):67-69.

[6] Leofanti G, Padovan M, Tozzola G, et al. Surface area and pore texture of catalysts[J]. Catalysis Today, 1998, 41(1-3):207-219.