超声波测厚仪在小曲率半径工件凹、凸面测厚的误差分析

张丛敏 黄罗飞 宋云望

(湖北特种设备检验检测研究院宜昌分院 宜昌 443000)

超声波测厚在现代工业生产中有着广泛的应用,尤其在特种设备制造、检验检测过程中,工件的厚度测定是控制产品生产质量和保障设备使用安全非常重要的一环。精确可靠的壁厚信息不仅可以帮助相关人员准确的判定设备当前的安全状况,还为确定腐蚀速率、壁厚校核以确定设备的服役年限等情况提供重要的计算依据。常见的导致超声波测厚产生误差的因素有检测表面粗糙度过大、工件晶粒粗大、工件内部存在缺陷、探头磨损、工件测厚面曲率半径过小等[1]。笔者观察到,特种设备检验人员很容易忽视测厚面曲率半径过小对测厚结果的影响,因此本文从这一角度出发,分析利用超声波测厚仪在小曲率半径的工件凹面、凸面进行测厚产生误差的主要原因,并提出减小误差的办法。

1 超声波在小曲率半径工件表面测厚产生误差的因素

结合超声波测厚的原理和双晶探头的声场分布的特点,从图1和图2中观察会发现,利用超声波测厚仪在小曲率半径工件凸面测厚时,测厚仪探头沿中心线与工件表面线接触(此时探头隔声层分割线与工件轴线相垂直),声束直接传入工件并反射回来,测量结果基本不受凸面形状的影响。而用同样的仪器和探头在工件的凹面进行测厚时,探头端面边缘线与工件线接触,使探头中心位置与工件表面形成一个空腔间隙,其内部充满测量时使用的耦合剂,声束需先穿过空间间隙再进入工件[2]。所以由初步分析可知,利用超声波测厚仪在小曲率半径工件的凸面测厚不会因工件的形状产生误差,在凹面测量时,会因为空腔间隙的存在产生误差,并且该误差导致测量结果总是大于工件该位置的实际厚度。

图1 超声波测厚仪在小曲率半径工件凸面测厚

图2 超声波测厚仪在小曲率半径工件凹面测厚

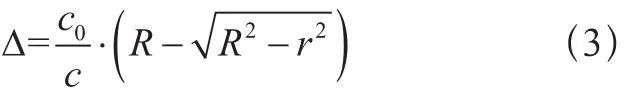

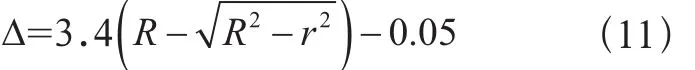

设工件与探头接触的凹面曲率半径为R,探头端面半径为r,空腔间隙高度为h,工件实际厚度为h0,工件、空间间隙中耦合剂的声速分别为c0、c,厚度测量的绝对误差为Δ;为了便于分析,不考虑超声波脉冲在空间间隙耦合剂中、工件中传播时声波的折射、波形转换等情况的影响,则可得到以下公式:

由式(1)可知,空间间隙高度h的大小跟工件与探头接触的凹面曲率半径R、探头端面半径r有关。将式(1)带入式(2)可得:

由式(3)可知,对一种材质的工件使用特定的耦合剂在其凹面进行厚度测定时,测量误差Δ的大小也是跟工件与探头接触的凹面曲率半径R、探头端面半径r有关。

1.1 空间间隙高度h与R、r的关系

由式(1)可知,h与工件被测面的曲率半径R和探头端面半径r有关。对于某一检测探头,其r为固定数值,特种设备检测常用的小直径双晶探头端面尺寸有φ11mm和φ7.2mm两种规格,对应的r分别为5.5mm、3.6mm。

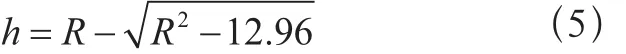

因此,选用φ11mm规格探头则有:

选用φ7.2mm规格探头则有:

利用相关软件,可绘制出选用φ11mm、φ7.2mm两种规格探头的R-h函数曲线,见图3。

图3 R-h函数曲线

观察R-h函数曲线发现,在探头规格确定的情况下,当R的值较小时,h随着R的增大急剧减小;当R增大到一定值之后(函数曲线中R大约在100mm左右),h随R的增大的变化就不再明显,说明对小曲率工件凹面进行测厚时,尤其要关注曲率半径为100mm以内的工件由于空间间隙产生的误差。另外,对比两条函数曲线,发现分别采用φ11mm的探头和φ7.2mm的探头,在曲率半径相同的小曲率工件凹面测厚时,前者的空间间隙高度大约是后者的2.4倍,说明探头的端面尺寸越小,空间间隙的高度就越小,而且探头的端面尺寸对空间间隙高度的影响非常明显。因此减小探头直径是减小空间间隙高度的有效办法。

1.2 测厚误差Δ与R、r的因素

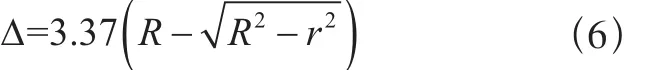

已知钢材中声速c0约为5900m/s,超声波测厚专用耦合剂声速c约为1750m/s。将声速值带入式(3)可得:

对于φ11mm探头则有:

对于φ7.2mm探头则有:

将式(7)、式(8)的形式与式(4)、式(5)对比可知,在工件凹面测厚的绝对误差Δ随工件凹面曲率半径R的变化关系,跟空间间隙高度h随工件凹面曲率半径R的变化关系相同,即Δ随R的增大逐渐减小,R越小,测厚误差Δ随R的变化就越快,当R增大到一定值时,测厚误差Δ随R增大的变化就不明显。对比使用φ11mm的探头和φ7.2mm的探头的两条函数曲线,发现在同样的小曲率工件凹面测厚时,前者的测厚绝对误差大约是后者的2.4倍,说明探头的端面尺寸越小,测量误差Δ就越小,而且探头的端面尺寸对测量误差的影响非常明显。因此减小探头直径是减小测量误差的有效办法。

2 在小直径管凸、凹面进行实际测厚验证Δ与R的关系

为了验证上述分析过程和结论的正确性,实际选取了几种常见规格的小直径压力管道,代替前面所述的小曲率半径的工件,管子材质为20。为了方便在管子内部凹面测量,将管子从截面中心剖开一分为二,并排除分层等影响测厚结果的缺陷的存在,用现有超声波测厚仪在管子凸、凹面一一进行了测厚,记录同一点内外表面的实测厚度值。测厚仪型号Olympus 26MG,精度±0.01mm,在标准试块校准合格。选用的探头分别为:

探头1,型号D791,频率5MHz,测量范围1~500mm,端面直径φ=11mm;

探头2,型号D798,频率7.5MHz,测量范围0.71~100mm,端面直径φ=7.2mm。探头均为新购置,无磨损。

耦合剂:测厚仪厂家提供,声速1750m/s。

测量方法:在所选用的每根管子同一截面沿圆周方向选取三个点,经表面处理露出金属光泽,每个点对应的内外表面分别测量三次取平均值,分别将得到的内外三个点的厚度值取平均值作为该管子的内外表面测厚的实测值。

依前述分析,在管子凸面实测壁厚为管子的真实厚度,实测绝对误差Δ=凹面实测厚度-凸面实测厚度。

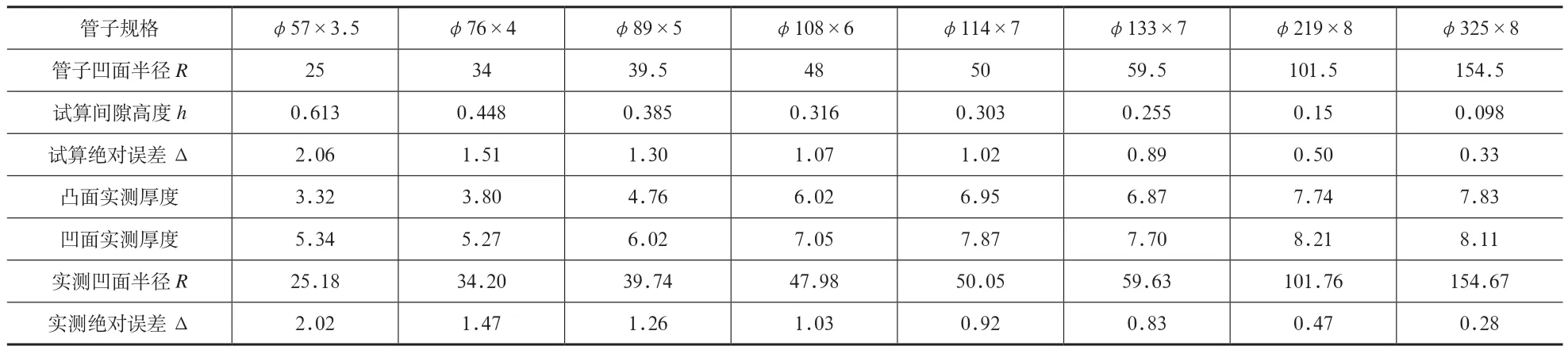

表1 常见规格的压力管道用φ11mm探头测厚时h、Δ的试算值及实测值(单位:mm)

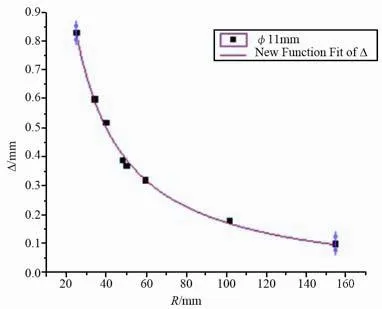

根据R、Δ实测值,设实测绝对误差,利用软件作R-Δ拟合曲线(见图4),得到拟合函数:

(注:拟合度因子为0.99768)

图4 φ11mm探头实测R-Δ拟合曲线

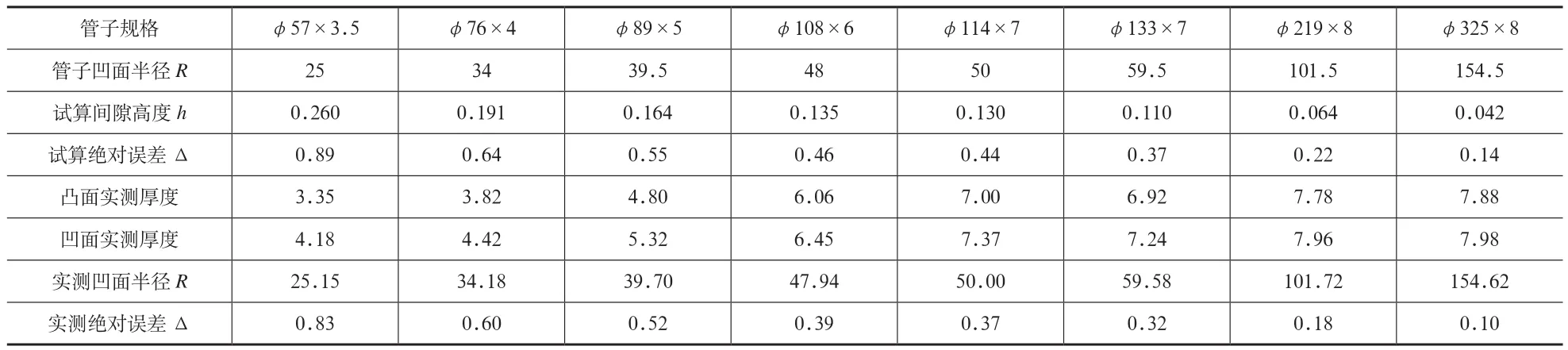

表2 常见规格的压力管道用φ7.2mm探头测厚时h、Δ的试算值及实测值(单位:mm)

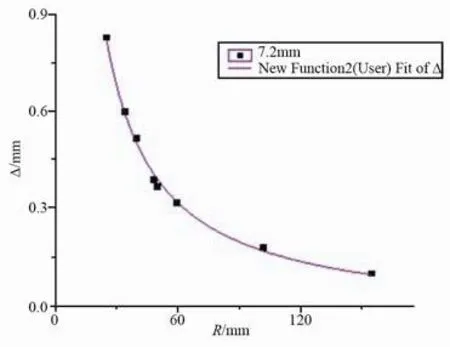

根据R、Δ实测值,设实测误差,利用软件作R-Δ拟合曲线(见图5),得到拟合函数:

(注:拟合度因子为0.99615)

图5 φ7.2mm探头实测R-Δ拟合曲线

由此,比较两种规格探头实测R-Δ拟合函数,即式(9)和式(10),发现用脉冲反射法在声速为c0=5900m/s的钢质工件凹面测厚时,采用声速c=1750m/s的耦合剂,实际测量的绝对误差Δ与工件凹面曲率半径R有如下近似数量关系:

3 小结

找到脉冲式测厚仪在小曲率半径工件凹面测厚的误差影响因素,得到R-Δ的具体关系在实际应用中有重要的意义。特种设备检验检测过程中经常会发现一些缺陷,比如压力容器内部的局部腐蚀、局部机械损伤和表面气孔、裂纹等缺陷,通常是先将缺陷作打磨消除处理,相应位置打磨后就会形成一个圆滑过渡的凹面,凹面的曲率半径一般都不大,该位置的剩余壁厚从外部测量比较麻烦时(比如有保温和防腐层),就需要在凹面处直接测量出准确的剩余厚度,以确定设备的安全状况能否满足使用要求。这时为了减小测量误差,就应尽量选用小尺寸的探头,且尽量将缺陷位置打磨出大而平的凹坑(即提高凹坑的曲率半径)。另外,借助一定的仪器设备测得凹坑处的曲率半径,那么就可用式(11)近似计算出测量误差,从而得到更为准确的壁厚信息。

[1] 马景铎,马天燕.如何正确使用超声波测厚仪[J].工业计量,2010,20(S1):206-207.

[2] 伏德贵.用超声测厚仪测量曲面厚度[A].中国工程物理研究院科技年报(1998)[C].中国工程物理研究院科技年报编辑部,1998:2.

[3] 李行健,杨陶,陈绪跃.掌上多功能超声波测厚仪的原理及实现方法[J].自动化与仪器仪表,2002(02):49-51.

[4] 刘凯.正确选择和使用纵波双晶探头[J].无损探伤,2005(02):29-32.