渤海L油田高温泡沫防窜体系优选及注入工艺设计

任树亮,孙艳萍,王成胜,李锦超,孙 君,林 辉,周文超,付云川

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)

2011年天津分公司在渤海L油田完成了蒸汽吞吐热采试验,该井热采后产液指数为冷采的1.5倍。但根据生产情况,该井注热后增油效果不明显,而注热期间周边油井有见效迹象(井流温升高3 ℃,含水率由6%上升到40%),因此在蒸汽热采施工过程中发生了汽窜问题。稠油油藏在经过多轮次蒸汽吞吐之后,转入蒸汽驱阶段,然而随着注汽量的增加和注汽速度的提高,汽窜现象的出现是制约采出程度提高的主要矛盾。一旦发生汽窜,就会出现油藏加热不均匀,从而导致蒸汽波及体积小热效率低,经济效益差等问题。当发生汽窜时,蒸汽单方向突进,造成油层动用状况不均,影响整体开发[1];蒸汽直接从生产井窜出,损失热能,汽窜井排液量增加,注采井间温度升高,出砂严重,有时导致边水突进,影响生产等。蒸汽窜流是注蒸汽热采过程中最棘手的难题之一。根据先导性试验存在的问题,蒸汽热采防窜技术是海上油田热采亟待配套的实施技术之一。

1 试验条件

1.1 试验仪器

Waring Blender高速搅拌器、精密电子天平、高温烘箱、气体流量控制器、电热恒温水浴锅、表面张力仪、一维填砂模拟装置、高压平流泵、泡沫发生器、回压阀、油水分离器、填砂管(Φ25 mm×300 mm)、中间活塞容器2 000 mL。

1.2 试验用品

高温起泡剂HFA-1、HFA-2、HFA-3、HFA-4、HFA-5、HFA-6、HFA-7、W-3、HQ-03、TGPJ1、TGPJ2、渤海L油田模拟原油、氮气、NaCl、CaCl2等。

1.3 试验方法

(1)起泡剂起泡性能、稳泡性能及耐温性能试验。采用Waring Blender法评价防窜体系的起泡性和稳泡性能[2]。通过对比300 ℃下,高温老化24 h起泡及稳泡性能变化,来表征起泡剂耐温性能。

(2)高温稳定性试验。将起泡剂试剂配制两组(分别为含除氧剂和不含除氧剂),同时放入高温高压老化罐中,将老化罐放入300 ℃高温烘箱内,每天取样1次,待冷却后测量泡沫性能,测量起泡剂溶液起泡性能及稳泡性能变化规律。

(3)注入性能研究。采用高温高压双管物理模拟装置,填制高、低不同渗透率填砂管1#、2#,设置气液比1∶1,回压3 MPa,注入速度为4 mL/min,记录高低渗分流量变化。

(4)封堵性能试验。配制泡沫体系溶液,填制高、中、低三根不同渗透率填砂管1#、2#、3#,用地层水饱和后放入烘箱中老化12 h。设置回压3 MPa,连接1#填砂管,以2 mL/min的速度注入气液比为1∶1的泡沫体系2PV,记录岩心管两端的压差。关泵转换为蒸汽驱,回压12 MPa,选取合适的注入速度驱替,每驱出0.1PV液体记录压力表读数,直到压力稳定为止,记录驱替体积,更换2#、3#填砂管重复上述过程,计算阻力因子。阻力因子测定流程见图1。

(5)气液比优选。制作模拟岩心,水测渗透率并计算孔隙体积;调节回压为3 MPa;调节不同的气液比注入氮气泡沫体系,并记录填砂管两端压差;调节回压为12 MPa,选取合适的注入速度驱替,每驱出0.1PV液体记录压力表读数,直到压力稳定为止,记录两端压差。

2 体系优选试验结果与分析

2.1 起泡剂起泡性能、稳泡性能及耐温性能试验

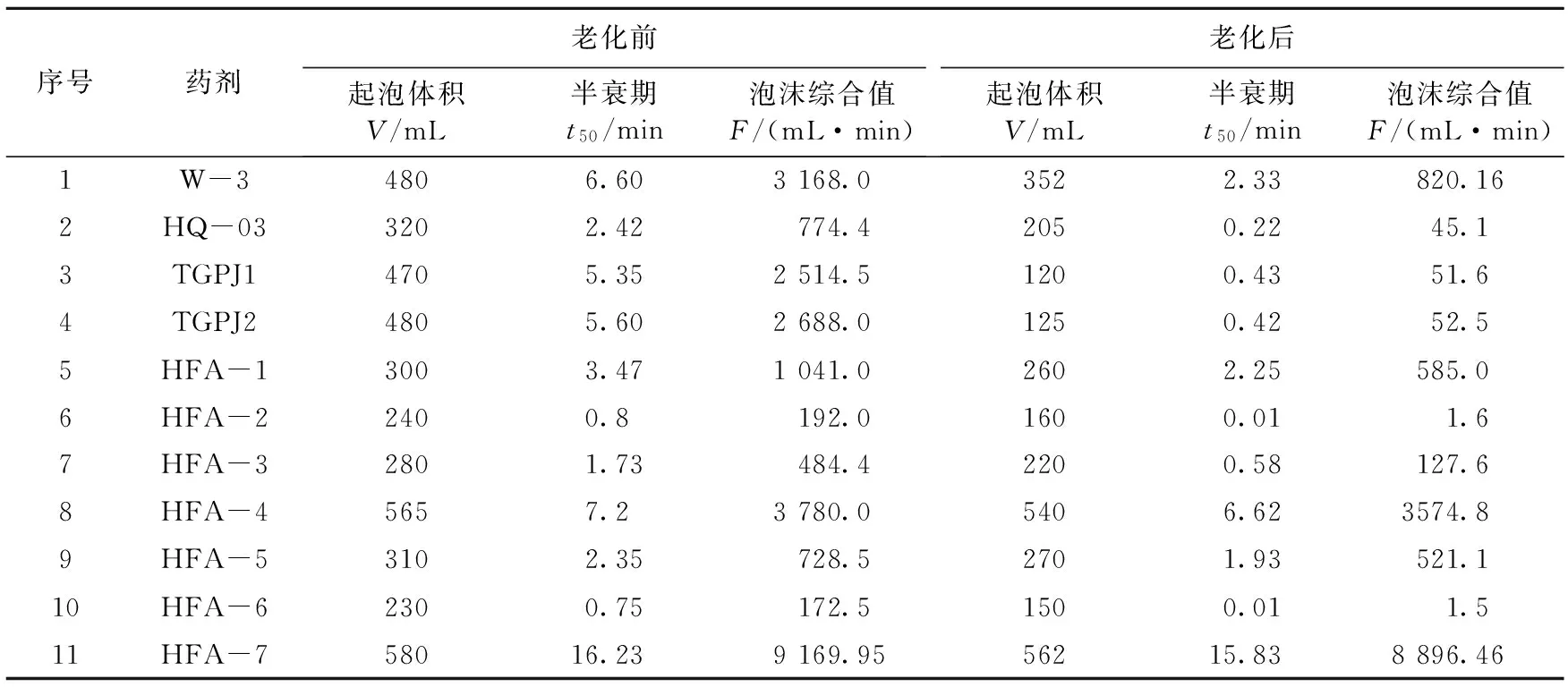

试验室优选了11种高温起泡剂,300 ℃下老化24 h。测量了起泡剂老化前后起泡性能及表面张力的变化[3],试验结果见表1。

表1 高温起泡剂耐温前后性能对比

从表1中可以看出,所有高温发泡剂在老化后起泡体积和半衰期较老化前相比,均有一定程度的减小。有些高温起泡剂老化后半衰期甚至减小到几秒钟。通过对比,HFA-7高温起泡剂老化前、老化后的性能都要优于其它的高温起泡剂。因此优选高温起泡剂为HFA-7。

2.2 高温稳定性

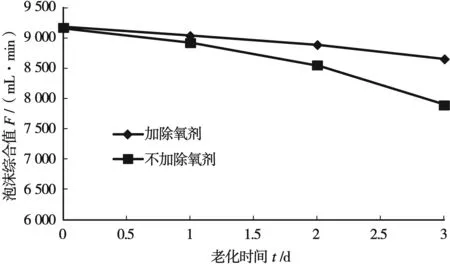

对比添加除氧剂和不加除氧剂两种条件下的起泡剂综合值见图2。

由图2可以看出,高温下,时间越长,起泡剂降解越多,泡沫综合值越低;起泡剂浓度越高,降解的越慢;添加除氧剂后,降解速度变慢,起泡剂高温降解与氧浓度有关。含氧及不含氧环境下高温泡沫体系均具有良好的耐温稳定性。

图2 氧对起泡剂降解性能影响

2.3 注入性能

高渗管渗透率为3 025×10-3μm2,低渗管渗透率为1 523×10-3μm2,试验结果见图3。

图3 选择性注入试验

由图3可以看出,泡沫防窜体系注入过程中,优先进入高渗通道,随着注入体积的增大,高渗管中泡沫由于可以叠加的“贾敏效应”形成封堵[4],高渗分流量减小,低渗分流量增大。试验表明高温泡沫防窜体系具有选择性注入能力。

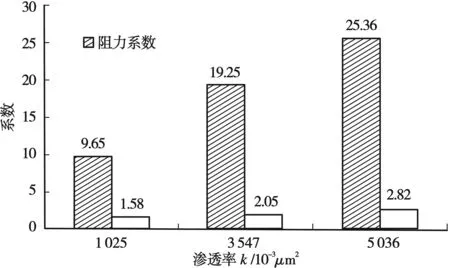

2.4 封堵性能试验

填制高、中、低填砂管渗透率分别为5 016×10-3、3 547×10-3、1 025×10-3μm2,气液比1∶1,注入泡沫体系及蒸汽驱回压分别为3、12 MPa,试验结果见图4。

由图4可知,高温泡沫防窜体系的阻力因子会随着岩心渗透率的增加而增大。泡沫在低渗层中运移时,由于低渗层孔喉半径小,产生的毛细管压力大,液膜到较大压力而易于破裂,因而封堵能力较差。当渗透率高时,会产生稳定的泡沫,在空隙处由于泡沫可以叠加的“贾敏效应”,使封堵效果进一步增强。

泡沫防窜体系对高渗透储层封堵能力强,对低渗透储层封堵能力相对较弱,具有一定的选择性封堵能力[5]。

图4 渗透率对泡沫体系封堵性能影响

3 蒸汽防窜工艺设计

3.1 气液比优选

在泡沫的注入过程中气体组分与液体组分的体积比称为泡沫气液比。气液比直接影响地层中生成泡沫的质量,进而对地层中泡沫的稳定及再生能力造成影响,从而影响封堵效果。

试验不同气液比下的阻力系数,结果见图5。

图5 不同气液比与阻力系数关系

随着气液比的增大,阻力系数和残余阻力系数随之增大。当气液比增加到3∶1时,发生汽窜。综合经济性及试验结果,建议采用气液比为1∶1~2∶1。

3.2 注入方式设计

根据氮气泡沫防窜工艺的现场应用情况,目前注入方式有以下二种。

(1)伴蒸汽注入方式。采用油管注入蒸汽及起泡剂溶液,由套管注入氮气的注入工艺示意图见图6。

该注入方式具有施工方便、工艺简单的特点,但也存在以下问题:

起泡剂溶液是常温,与蒸汽混合后会降低蒸汽温度和蒸汽干度;温度超过300 ℃后,起泡剂降解速度加快,影响起泡性能;氮气泡沫与蒸汽同时注入,会增加热采工艺的复杂性和平台占用空间,不适合海上平台使用。

图6 伴蒸汽注入示意图

(2)前置段塞注入方式。氮气泡沫作为前置段塞,由油管注入,后续蒸汽也通过油管注入,示意图见图7。这种方式优点为注蒸汽与注氮气泡沫分开施工,二者互不干扰;工艺相对简单,有利于现场操作。

图7 前置段塞注入示意图

(3)氮气-发泡剂分注法注入方式。起泡剂溶液作为前置段塞注入,然后从油管注入饱和湿蒸汽,套管注入N2,地层起泡。示意图见图8。

该注入方式可以有针对性封堵汽窜通道,但由于高温泡沫体系与蒸汽直接接触,泡沫强度有所降低。

图8 适用于海上油田条件新型注入方式示意图

3.3 注入量设计

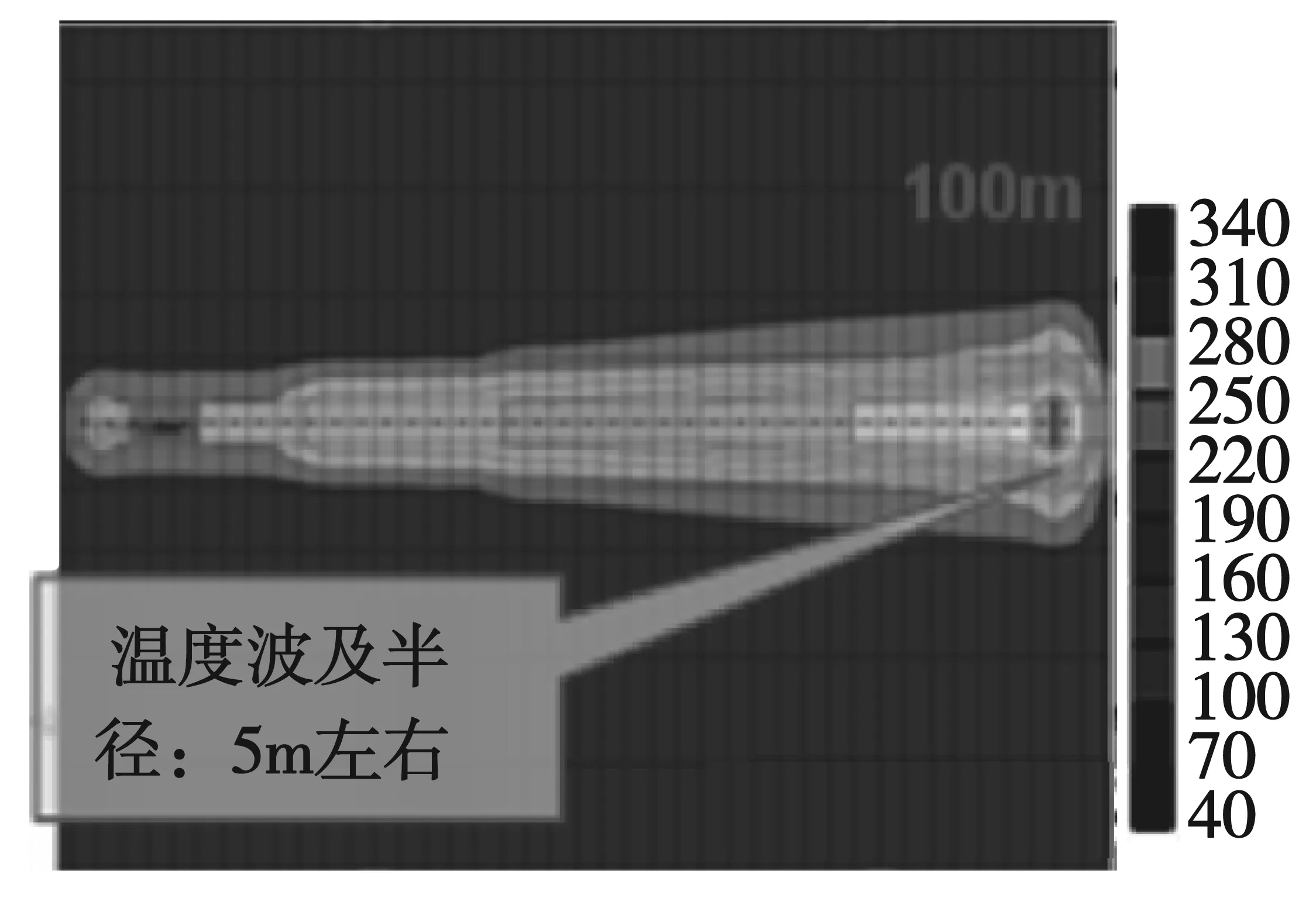

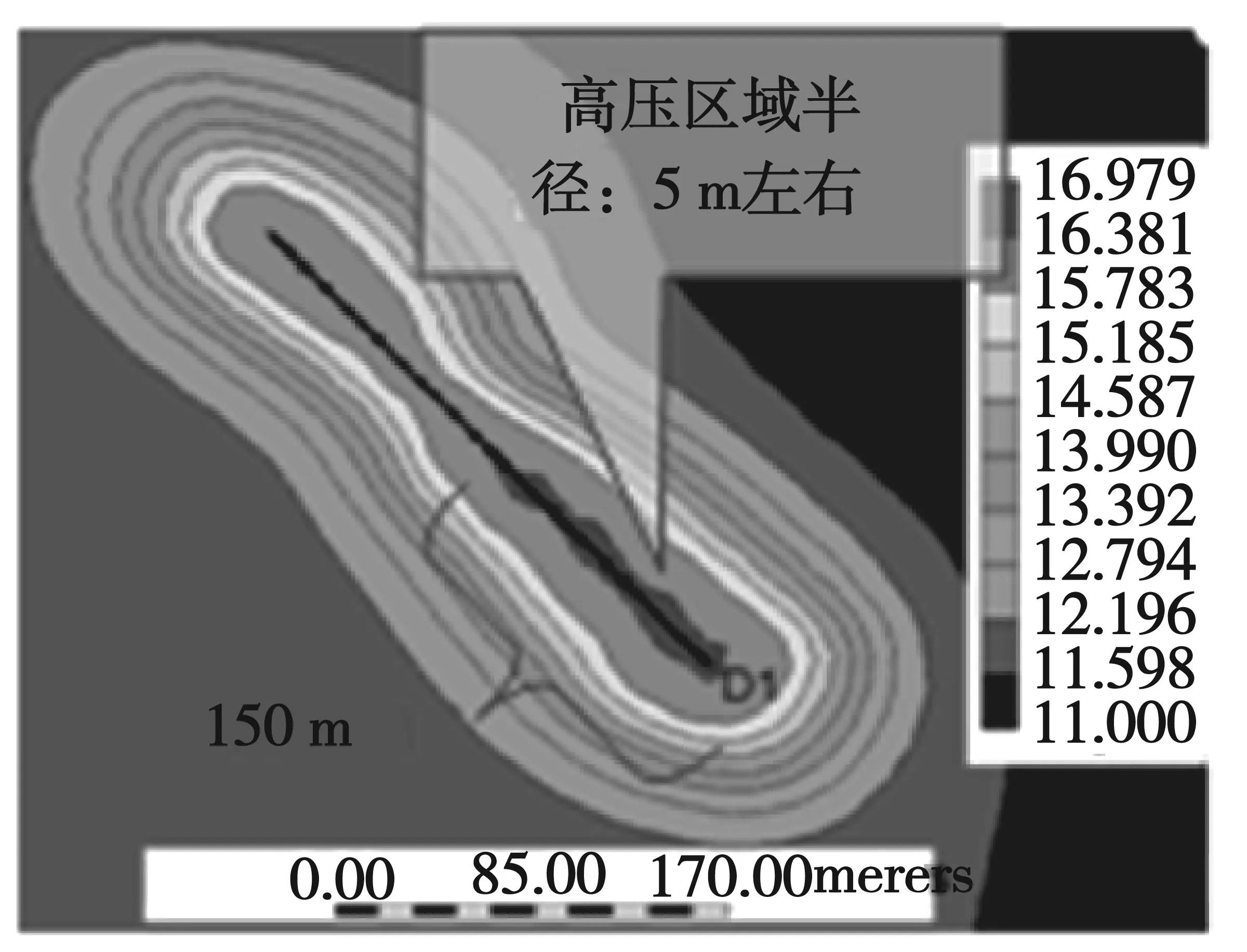

以渤海L油田某油藏为例,通过油藏数值模拟的方式,研究了注蒸汽过程中温度场和压力场的变化趋势,如图9、10所示。

图9 渤海L油田某油藏注蒸汽温度场变化

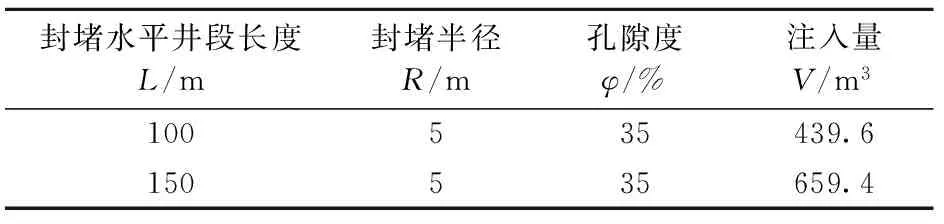

可以看出,注入蒸汽过程中,温度波及半径为5 m左右,长度为100 m左右,高压区半径为5 m左右,长度为150 m左右。注入量为

V=πLr2φ.

(1)

式中,V为注入量,m3;L为封堵水平井段长度,m;R

为封堵半径,m;φ为孔隙度。

图10 渤海L油田某油藏注蒸汽压力场变化

以渤海L油田某油藏为例,数据参数及注入量如表2所示。

表2 渤海L油田注入量设计

4 结 论

(1)通过高温老化试验,优选出高温泡沫体系,耐温性能可达300 ℃,具有良好的高温稳定性。

(2)以渤海L油田明化组为目标储层,进行了高温(300 ℃)条件下的岩心流动试验,高温泡沫体系具有良好的选择性注入性和选择性封堵性,高温条件下残余阻力系数大于2.0。

(3)针对海上工艺特点研究了注蒸汽防窜工艺;气液比采用1:1~2:1;采用前置段塞注入或氮气-发泡剂分注法注入方式为主;根据水平井井型特点结合陆上油田实践经验,设计段塞不低于400 m3。

(4)建议在渤海L油田注蒸汽热采过程中进行现场防窜试验。

[参考文献]

[1] 郭东红,辛浩川,崔晓东,等.新型稠油开采高温防窜化学剂的性能与现场应用[J].石油与天然气化工,2008,37(1):52-54.

[2] 胡钶,王其伟,郭平,等.耐高温泡沫剂的综合评价与新产品开发[J].青岛科技大学学报(自然科学版),2010,31(3):274-276.

[3] 桂烈亭.蒸汽驱用耐高温发泡剂研究[J].油田化学,2010,27(2):196-198.

[4] 赵福麟.油田化学[M].东营:中国石油大学出版社,2011:148-151.

[5] 郭达吉,王龙,王双庆.高温氮气泡沫调剖控水技术的应用及发展方向[J].石油石化节能,2011(3):13-15.