ZL50 用新型超越离合器用斜撑块的精密技术研究

洛阳轴承研究所有限公司 韩红雨 宗晓明 张作超 孟鸿超

一、前言

ZL50 装载机作为国内的主力装载机型,为了满足机械增压发动机装车投产的需求,如何在短时间内解决机械增压器用超越离合器相关技术性问题,已成为其产业化生产的难点。斜撑块超越离合器适合于传递较大范围的转矩和在高转速差场合下工作,亦用于防逆止机构中可靠自锁。斜撑块式超越离合器采用斜撑块代替滚柱作为楔紧件,是用斜撑块和内、外滚道组成摩擦副的一种离合器结构。楔块配置在保持器中,依靠斜撑块与内外环的相对运动来实现传动、空转、逆止的功能。斜撑块作为超越离合器的关键部件,由于斜撑块截面的不规则性,传统的加工方法已不能满足生产的需要,亟需开发一种优质高效的加工方法。

拉拔技术是在外加拉力作用下,使金属通过摸孔产生塑性变形,获得与摸孔形状、尺寸相同的制品的加工方法。拉拔制品的尺寸精度高,表面粗糙度低工具与设备简单,维护方便,一机多用。根据斜撑块的结构特性,本文采用冷拉拔工艺加工斜撑块,其工艺路线为:下料→退火→磷化→皂化→拔制→校直→切断→淬、回火→表面处理→检测→成品。

二、实验方案

如下图1 所示为斜撑块的结构图,斜撑块单工作圆弧面为R6mm,双圆弧工作面为R8mm、R9.5mm,高度12.19mm。其中圆弧工作面与内外滚道直接接触,尺寸精度与表面质量要求高。

图1 斜撑块结构图

根据设计需求选取斜撑块材料为GCr15Z,属于高碳铬轴承钢,在冷拉拔前的退火工序选取合理的工艺参数,使得拉拔材料可塑性强,且对拉拔模具的损伤降到最小。

本文研究拉拔模具模角对拉拔过程的影响,在模角的要求范围适当选取拉拔模角。模角α的选择定为5°、5.5°、6°、6.5°进行拉拔模拟仿真分析,从而得到最优的拉拔模角。

三、有限元分析模型建立及分析

1、三维模型的建立

运用三维软件Solidworks 构建异型滚子拉拔过程的三维模型的模拟图如图2 所示。

图2 异型滚子拉拔过程三维图

图3 异型滚子有限元分析图

2、有限元模型的建立

将建立好的三维模型转换为STL 格式,导入分析软件Deform3D 中对拉拔模型进行网格设置,节点数为10100 个,单元总数为18939 个,以及分析参数设置,之后进行有限元分析求解。

3、拉拔有限元分析

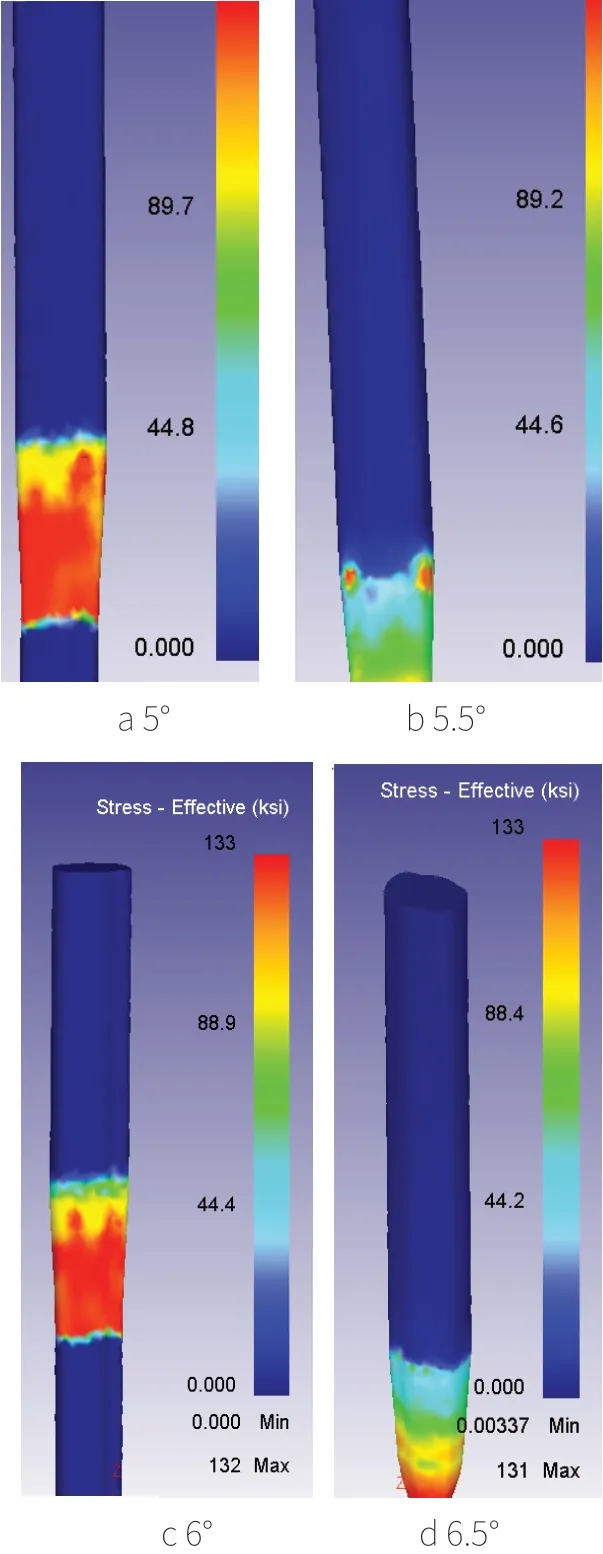

滚子的拉拔过程中,变形主要集中在坯料的表面接触处,应力变化从外到内依次减弱,进行点的追踪提取数据时,一定要选取中间段节点。另外拉拔中滚子的中间腰部处的变形是最大的。模角α的选择定为5°、5.5°、6°、6.5°分别进行有限元的分析模拟。

有限元数值模拟的结果主要对应力、应变场进行研究分析。应力场的分析主要考虑的是应力构造的变化,可以以此作为选用设备,设计模具结构和校核模具强度的依据。应变场分析可以了解到应变分布的状态,为选取坯料和设计模具型腔,控制应力集中,避免变形过程出现破裂、折叠和充不满型腔等现象提供依据。

图4 不同模角等效应力分布图

图5 不同模角等效应变分布图

通过分析软件的数值模拟后,分别研究了不同模角对坯料的应力应变的影响。当α取5°、5.5°、6.5°时分别在最后一道拉拔工序时第69 步,107 步,228 步时出现程序停止,查看此时拉拔工件的应力情况,其最大的应力达到135MPa、134MPa和133MPa,使得坯料受到较大的轴向拉力,并且此时的应变也较大354、325 和237,而在实际的生产中,此时拉拔的坯料开始断裂。当α取6°时 应变的幅度最小,材料的变形匀速,流线型稳定形成。在实际的生产中,使用此模角拉拔处的产品外形尺寸以及表面质量最好。

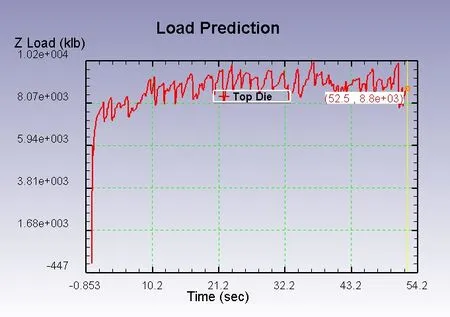

总上可以得出,当模角为6°时产品的成型性能最佳,且最大拉力值为10200N,如图6 所示。

图6 拉力变化图

四、总结

通过上述方法分析了拉拔模角对斜撑块拉拔成型的影响,确定了最佳的拉拔模角为6°,并且与加工过程中实际情况进行对比,使得产品的外形尺寸以及表面质量达到了最好。

采用上述分析的最佳拉拔参数进行加工生产,最终产品如图7 所示,符合零件加工的要求。

图7 斜撑块最终成品图