乘用车天窗加强框结构的优化研究

熊 志 寻 璋

(珠海市玛斯特五金塑料制品有限公司,珠海 519000)

天窗是大多数汽车中一个普遍的设计,随着外资及合资品牌的汽车逐渐进入中国市场,汽车制造企业间的竞争越来越激烈。这使得汽车中天窗的结构设计要求不断提升,不仅要保证它具有良好的功能,还要确保它的美观。

1 天窗、车身、顶盖介绍

1.1 汽车天窗类别

根据定岗尺寸和顶盖形式,汽车天窗可以分为单天窗、双天窗、全景天窗三类,如图1所示。常见的天窗开启方式也可分为三类,即内藏式、外滑式和内藏外翻式。

图1 天窗分类

1.1.1 单天窗

单天窗最大的特点是占盖比例小,多数布置位置位于前排座椅正上侧。单天窗通常应用的车型为SUV、MPV和各类轿车,其中MPV车型的单天窗与其他车型有所差异,通查设置在第二排座椅的正上方。

1.1.2 双天窗

双天窗多数应用于MPV车型,即在MPV车顶盖处布置两个单天窗,布置方式为一前一后,前天窗布置在前排座椅上方,后天窗布置在第二个座椅上方。

1.1.3 全景天窗

全景天窗通常会占汽车顶盖尺寸的2/3,甚至一些车型会将整个顶盖都设置为玻璃顶盖。

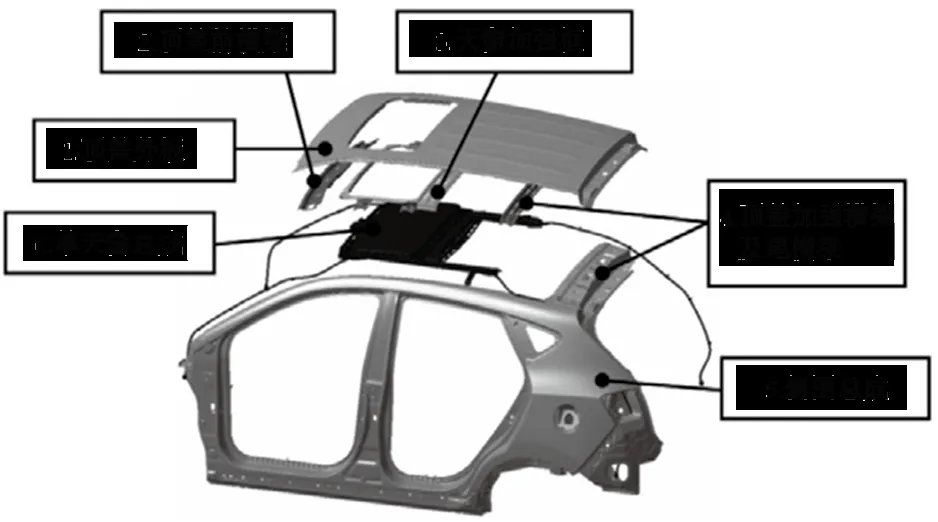

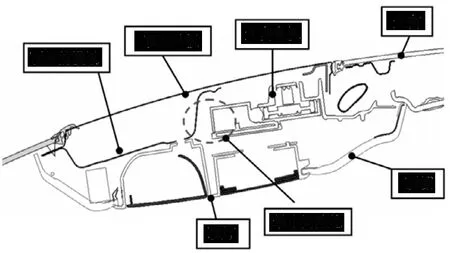

1.2 单天窗类车型车身及顶盖组成

采用单天窗的车型,从外观来讲,其顶盖通常包括天窗总成和顶盖钣金。图2显示的是顶盖钣金,其组成部件有外板、顶盖前横梁、顶盖加强横梁、顶盖尾横梁、天窗加强梁等。其中,天窗加强梁为核心部件,它对天窗起到了安装和承载的作用。

2 天窗加强结构优化方案

2.1 顶盖开口优化方案

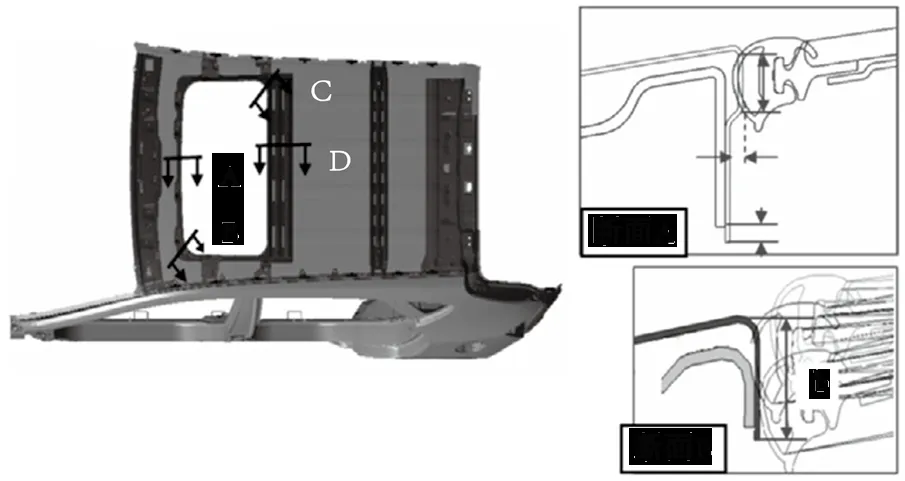

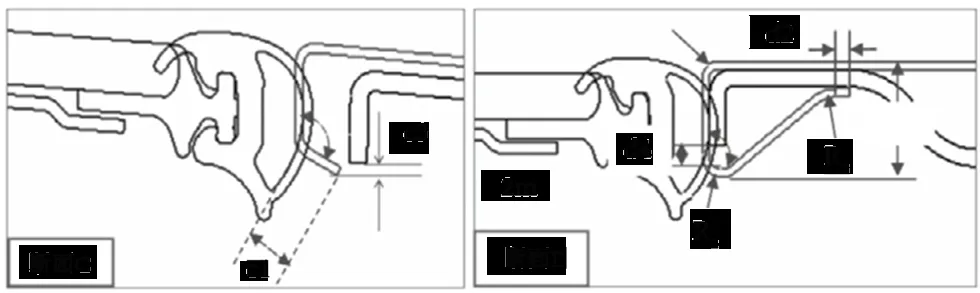

顶盖钣金开口的尺寸,通常以天窗的尺寸大小作为依据,其设计原则为顶盖钣金开口须满足天窗的密封性能,确保在开启/关闭天窗过程中不会出现刮擦密封胶条现象,进而造成天窗接口处出现缝隙,导致天窗漏水。在围绕钣金进行细节结构设计期间,设计师主要关注顶盖的以下几处位置及其尺寸,如图3、图4所示。

图2 应用单天窗车型的顶盖结构

图3 汽车顶盖开口结构优化(一)

图4 汽车顶盖开口结构优化(二)

图3 中断面A尺寸,即a1为汽车天窗胶条的密封面,以天窗胶条的设计要求为依据,a2尺寸通常设计值为2mm,以有效减小天窗运动期间钣金对胶条的刮擦。此外,尺寸a3的值通常会设置为2mm,其目的是为了保证天窗处于开启状态时外观的美观程度。

图3中断面B为顶盖转角的位置,因为顶盖冲压带来的限制,因此转角处无法采用与断面A相同的设计形式,在对尺寸b进行设计时,不仅要保证胶条的密封程度,还要保证其在天窗运动期间不会与钣金形成刮擦现象。考虑到冲压成型要求,通常情况下转角尺寸设计为15mm。

在内藏式天窗开启过程中,天窗从前向后运动,因此断面C不能采用断面B的设计形式,从图4可以看出,以满足天窗固有密封面的尺寸要求为基础,同时需要对钣金止口部位设计翻边,对于翻边的要求为:翻遍长度、角度(c1、c2)以天窗运动包络为依据,通常情况下参考尺寸为:长度2.5~4mm,角度117°~140°;设计c3尺寸时,在满足天窗运动包络含有足够的间隙基础上,保证将加强版遮挡,进而确保开启天窗后钣金外观的美观程度。

图4中所示的断面D为顶盖开口后方,通常情况对其采用包边结构,对其进行设计时,需要在满足运动包络间隙、满足胶条密封面尺寸的基础上,以制造厂商对包边机构的要求为依据进行设计,其市面上较为成熟的结构为:d1/d2/d3/d4=10.5mm/2mm/50°/2mm,此外,要求R1/R2/R3的半径≥2mm。

2.2 前横梁结构优化方案

顶盖前横梁通常设置在前顶灯位置,电机设置在天窗前方位置,在对前横梁设计期间,除了要满足车身性能,还需重点对顶盖前梁与天窗之间的设计间隙进行确认,要求最小间隙不得小于10mm,图5为前横梁与天窗电机间隙示意图。

图5 前横梁与天窗电机间隙示意图

2.2.1 侧围与加强框连接形式

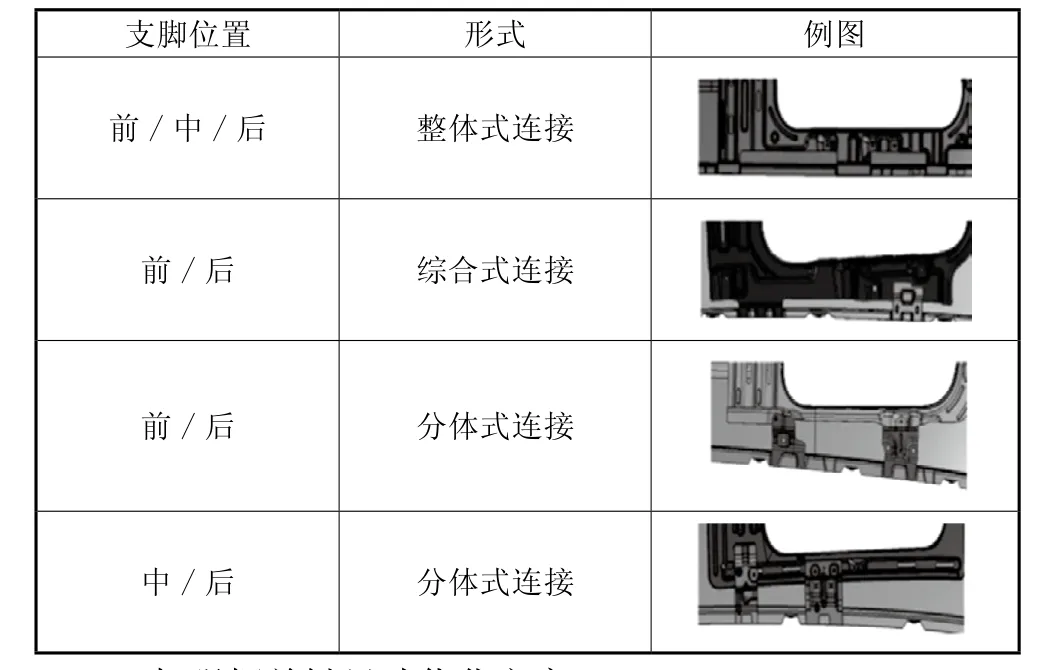

天窗加强框与天窗侧围通过支脚结构进行连接,通常连接支脚布置在加强框的前方与后方,其主要可分为三种支脚形式,即整体式、分体式和综合式,如表1所示。

整体式是指加强框自带连接支脚的形式,具有精度高、强度好的特性,但是其材料利用率较低;分体式事指加强框利用连接支架连接侧围,与整体式相比,分体式精度、强度都略差,但具备较高的材料利用率;综合式是指加强框后侧自带连接支脚,前方利用支架与侧围进行连接。

表1 加强框支脚形式

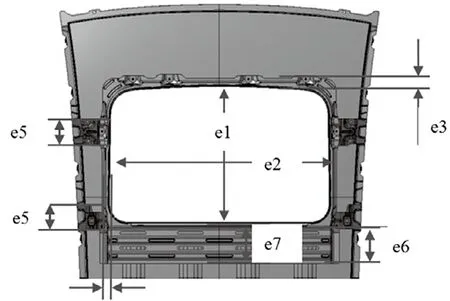

2.2.2 加强框关键尺寸优化方案

在对加强框的关键尺寸进行设计时,需要以天窗总成的尺寸大小、总成重量、材料的利用率等一系列综合条件作为依据,如图6所示。根据市场上成熟产品的调研结果,加强框关键尺寸的设计可参考表2的数据。

图6 加强框关键尺寸设计

表2 市场成熟加强框尺寸参数

2.2.3 运动校核

对天窗的运动校核,即对运动包络、顶盖钣金之间的间隙进行运动校核,通常要求其不得小于10mm,若设置不合理的间隙,则会影响天窗开启/关闭功能的正常使用。

3 结语

随着国民经济的持续发展,人们对汽车配置的要求日益增高,汽车天窗的合理配置直接决定着汽车产品的用户体验度。因此,汽车厂家为迎合消费者对体验度的要求,就须不断优化汽车生产工艺,在确保质量的同时满足外观精细的要求。

[1]刘文章,何景武.机身加强框结构刚度优化设计研究[J].强度与环境,2014,(4):41-47.

[2]蒋振宇.结构优化在汽车天窗设计中的应用[J].汽车实用技术,2017,(5):7-9.