金刚石组合绳锯半自动压胶条装置的设计

刘海洋

(1.桂林特邦新材料有限公司,广西 桂林 541004;2.中国有色桂林矿产地质研究院有限公司 广西超硬材料重点实验室,广西 桂林 541004;3.中国有色桂林矿产地质研究院有限公司 国家特种矿物材料工程技术研究中心,广西 桂林 541004)

0 引言

金刚石绳锯作为一种高精柔性切割工具,已历经了近50余年的发展[1]。随着中国现代化进程的开展,石材已经成为我国建材行业的重要材料之一[2]。作为石材加工的重要工具,金刚石组合绳锯切割花岗岩大板具有锯切石材利用率高、对环境友好、板材表面质量好、生产效率高及综合成本低等特点[3]。随着金刚石绳锯机械及金刚石绳锯切割技术的快速推广使用,我国石材荒料开采已进入金刚石绳锯时代[4]。随着金刚石绳锯制造工艺优化[5],金刚石绳锯的性能不断提高,金刚石绳锯工具快速发展[6]。与其配套使用的组合绳锯机需求量及使用频率加大,从而造成组合绳锯机各工作轮压胶条的工作量也随之增加。由于组合绳锯机设备体积大,使用现有的人工敲击安装保护胶条的方式,更换效率低,劳动强度大,严重影响了使用现场对组合绳锯机的使用和组合绳锯机的生产效率。因此,本文通过设计一款成本低、操作简单、工作效率高、体积小便于移动的针对组合绳锯机工作轮保护胶条的安装、更换的压胶条装置,以此来解决目前人工手动安装保护胶条存在的问题。

1 金刚石组合绳锯机胶条相关结构

1.1 滚轮结构

组合绳锯机的滚轮在设计之初多采用一体包胶式结构,在实际使用中因外部包胶容易磨损,绳槽磨损后引起绳锯抖动,切割出的石板薄厚不均,严重影响了石板的质量,且一体式包胶轮无法对单独某条绳槽进行修复,往往因个别绳槽的磨损,需要更换整个滚轮,维修费用过高,且维修时间较长,严重影响生产进度与企业效益。为了解决上述问题,技术人员设计出了安装胶条式滚轮。安装胶条式滚轮从结构上分为一体式、分组式、分体式三种结构。其中一体式结构滚轮体采用整根圆管或整块钢板卷制成圆(直径过大没有标准圆管),然后在车床上加工胶条卡槽,因在后期维护方面一体式结构滚轮维护成本偏高,所以又分别设计出了分组式结构和分体式结构。分组式结构与分体式结构是将整个滚轮体分为若干个单元,在后期维护时单独对每个单元进行维修或更换,大大降低了维护成本。但因其结构原因,多单元独立运动不利于作为主动轮,同时因装配原因不如一体式加工各绳槽间距精准,因此多应用在从动轮上。而一体式结构各绳槽为一次车出,间距非常精准。且因整个滚轮为一个整体,方便作为主动轮,所以一体式结构更多地应用在主动轮与导轮上。

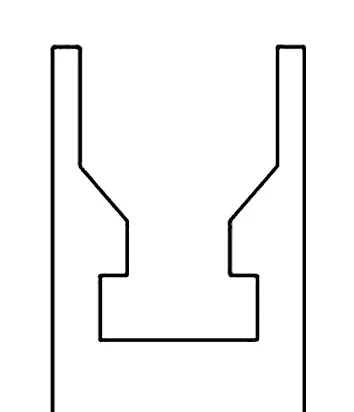

根据不同结构滚轮的使用情况,设计人员设计了两种不同的胶条卡槽结构。一体式及分体式胶条卡槽结构一致,多采用图1所示结构。此结构设计成V型口与平底槽结构,既方便胶条的安装又可以防止胶条脱出。因分体式胶条与胶条之间不能相互依靠,所以胶条卡槽多采用图2所示结构。相比于卡槽1,此结构增加了两个挡边,可以保证胶条不会发生左右移动。

图1 卡槽1Fig.1 Card slot 1

图2 卡槽2Fig.2 Card slot 2

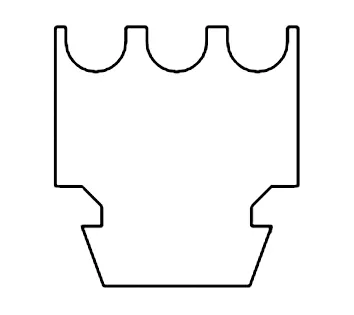

1.2 胶条结构

为对应不同结构的胶条卡槽,胶条设计出两种结构,如图3、图4所示。其中图3结构多应用在分体从动轮。图4多应用于主动轮、导轮、分组从动轮。

图3 胶条1Fig.3 Rubber strip 1

图4 胶条2Fig.4 Rubber strip 2

2 半自动压胶条装置的设计

2.1 设计研发思路

安装胶条需要一定的压力,考虑现场的实际情况及使用便捷性,选用气缸作为执行元件。压紧胶条后,为实现一圈的胶条自动压入,前段压持部分设计两个压轮,由电机提供动力,带动滚轮旋转。为防止打滑,压轮端面开齿增大摩擦力。为适用于不同直径滚轮,需要设计角度调节杆,调节压轮角度。根据上述研发思路,研究人员在大型三维设计软件Solidworks中完成半自动压胶条装置的三维建模工作,对各个零件的尺寸进行确认,借助计算机寻找配合关系[7]。

2.2 整体结构

本文设计的半自动压胶条装置包括:1压持装置、2动力装置、3角度调节杆3个部分,如图5所示。压持装置包括固定支架、位置调节杆、伸缩支架、气缸等部分。固定支架固定在位置调节杆上,通过气缸带动伸缩支架移动实现压力输出。动力装置包括电机、链轮、支架、压轮等部分。电机提供动力并通过链轮带动压轮转动。角度调节杆通过旋转调节螺母改变压轮角度,使装置可以适用于不同直径的滚轮。

图5 半自动压胶条装置Fig.5 Semi-automatic rubber pressing device

2.3 关键部件设计

2.3.1 气缸选取

依据现场实验得胶条完美压入的压力F0最小需要940 N,现场气压P为0.6 MPa。

(1)

(2)

根据气缸的负载率(表1):

表1 负载率Table 1 Load rate

(3)

因此选择63 mm缸径的气缸,同时利用 Solidworks寻找配合关系,得出行程100 mm的气缸可以满足使用,综上选取了行程100 mm、缸径63 mm的亚德客SC63X100S型气缸。

2.3.2 电机选取

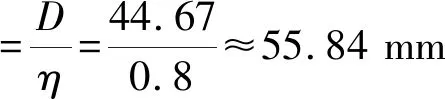

已知组合绳锯机工作轮的惯量J为4990 kg·m2,压胶条线速度v要求为0.082 m/s,工作轮直径2.3 m,工作轮从静止到压胶工作转速的加速时间t为0.5 s,取安全系数k=2,效率η等于0.6。则:

(4)

(5)

(6)

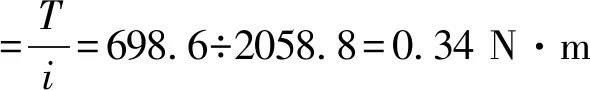

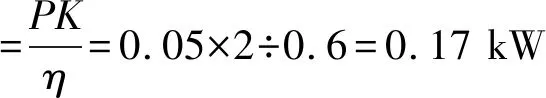

工作轮所需扭矩:T=J·β=4990×0.14=698.6 N·m

(7)

选用转速N电等于1400 r/min的电机,则:

(8)

(9)

电机理论功率:P=T电·N电/9550=0.34×1400÷9550=0.05 kW

(10)

(11)

因此选用功率0.18 kW的电机。压轮直径设计为0.12 m,利用相同大小链轮传动,则减速机的传动比等于1911.8÷2.3×0.12=99.7(取100)。

综上所述,选用转速1400 r/min、额定功率0.18 kW、减速机传动比为100的NMRV050-100-0.18-4型减速电机。

2.3.3 压轮设计

为了更容易将胶条压入组合绳锯机工作轮,设计两个压轮同时压持胶条,两个压轮一前一后排放,前面压轮对胶条进行预压紧,后面压轮将胶条压到指定位置。为适用不同形状的胶条,设计压轮为台阶式结构(图6)。为防止压轮与胶条打滑,在压轮四周开齿增大摩擦力(图7)。

图6 侧图Fig.6 Lateral view

图7 齿形图Fig.7 Tooth shape map

2.3.4 角度调节杆

角度调节杆的作用是调节两个压轮与工作轮的角度,使其适用于不同直径的组合绳锯机工作轮,使整个压胶条过程更加容易。角度调节杆由中间的调节杆跟两端的连接杆组成,调节杆两端螺纹一边为左旋、一边为右旋,两端连接杆螺纹与调节杆对应,达到转动调节杆时两端连接杆同时伸出或同时收缩的目的。调节杆外表面铣扁位,方便使用扳手进行调节,其结构见图8。

图8 角度调节杆Fig.8 Angle adjusting lever

3 实际应用测试分析

在实际应用中,首先将半自动压胶条装置固定在位置调节杆上,接通电源、气源,调节半自动压胶条装置位置,使其与组合绳锯机工作轮槽口对齐,转动角度调节杆使两个压轮面与组合绳锯机工作轮面大致处于相同距离,将胶条放置在槽口处,向前推动气动开关使压持支架伸出,将胶条压入槽口,观察胶条压入位置,如位置未达到要求,通过调节气缸压力及角度调节杆使其达到要求,然后打开电机开关,使压轮通过胶条带动绳锯机工作轮转动完成一圈压胶条工作(可根据不同硬度压胶条的压入情况,调节转速),最后关闭电机开关,向后扳动气动开关,收回压持支架,完成一个槽口的压胶条任务,整个安装过程方便快捷。与之相对的,以往采用大锤敲击安装方式,在胶条的安装过程中,工人需要一只手固定胶条,另一只手持锤进行敲击,工人劳动强度大,且存在一定的安全隐患。并且因不同安装人员的习惯不同,胶条安装后质量参差不齐,得不到保障。胶条采用敲击方式安装,在敲击过程中,胶条对胶条卡槽有一定的冲击力,随着更换胶条次数的增多,卡槽遭到破坏,无法卡紧胶条,在滚轮旋转过程中,胶条容易脱落,存在一定的安全隐患。采用半自动压胶条装置安装胶条是使胶条被缓慢压入卡槽,对卡槽没有冲击力,可以大大增加卡槽的使用寿命。

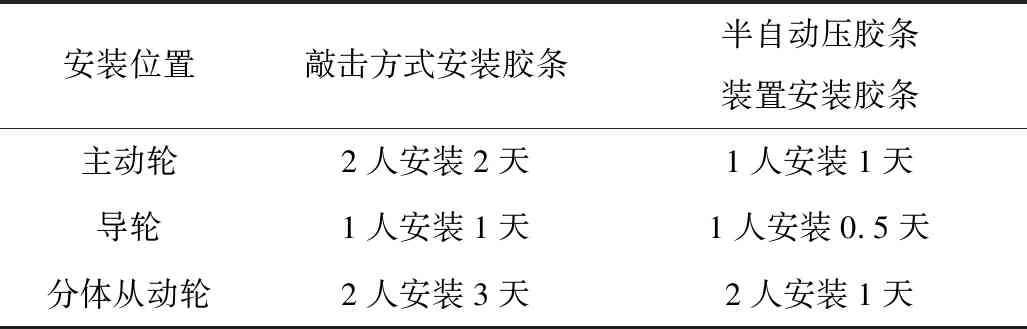

分别对前后两种胶条安装方式进行跟踪及工时统计,见表2。

表2 工时对比Table 2 Comparison of working time

根据表2数据对比可知,半自动压胶条装置的使用可大大提高工人的工作效率,其中导轮安装胶条工时为此前的1/2,主动轮安装胶条工时为此前的1/4,分体从轮安装胶条工时为此前的1/3,为企业节约了大量的人工成本,缩短了整个组合绳锯机的生产周期。大锤敲击方式安装胶条,每安装1 m胶条,现场工人需要敲击10次以上,以ZJP72组合绳锯机为例,单单安装主动轮的胶条,工人就要敲击7000多次,工人劳动强度极大,使用半自动压胶条装置后,工人只需要控制气缸和电机开关就可以轻松完成胶条安装,大大降低了工人的劳动强度。

4 结论

(1)本文设计的半自动压胶装置的结构较为简单,投入成本低,体积小,操作简单,安装及更换胶条效率高,位置偏差度小,且同时能够适用于不同结构的胶条以及不同直径的组合绳锯机工作轮。此装置的使用,让胶条的安装效率提高了50%以上,简单的按钮拨动代替了成千上万次的大锤敲击,降低了工人的劳动强度。

(2)气动压持装置部分的设计可以对组合绳锯机工作轮的保护胶条进行固定、压紧,使得保护胶条能够安装得更加精准,保证了组合绳锯机工作轮与保护胶条的紧密结合,从而降低偏差度,更好地保护组合绳锯机工作轮。而电机传送装置部分确保了安装、更换胶条的效率,操作简单、方便快捷。