籽棉含水率控制

■ 史书伟 秦建锋 译

〔郑州棉麻工程技术设计研究所,河南郑州450004〕

籽棉水分含量对于棉花加工是非常重要的。籽棉水分含量过高,不适宜籽棉清理和轧花,并且籽棉将会难以开松而形成团状,进而可能导致堵塞、轧花设备的损坏或完全停止工作;籽棉水分过低,棉纤维由于其表面产生的静电而易于粘附在金属的表面,进而导致设备堵塞和停止工作。棉纤维干燥到非常低的含水率时将会变得脆弱,被清理和轧花所需的机械力而损伤。当含水率较低的棉纤维压缩和成包时,如果不增加棉纤维含水率,获得期望的棉包重量和密度通常是困难的。高温干燥可能会损伤棉纤维。推荐一道干燥温度不能超过200°F(93.33℃)(Bennett1932)。轧花生产线上每一道工艺所需要的含水率都对应一个最优值。籽棉含水率的有效控制将会提高生产效率和成包棉花的市场价值。

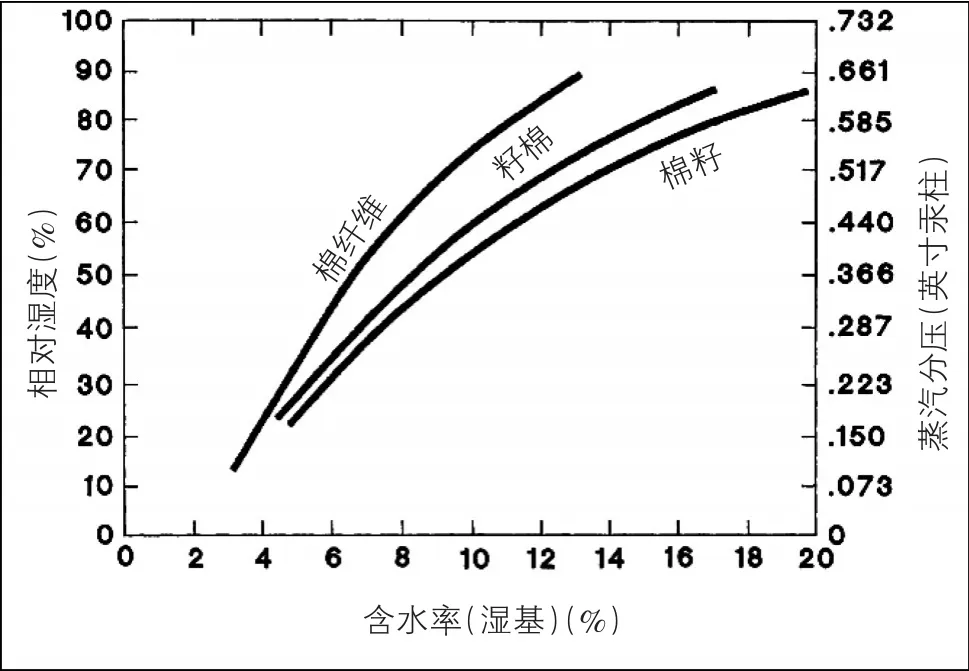

籽棉的主要成分棉纤维和棉籽是吸湿性的,但是两者又有所不同,如图1所示。在潮湿的空气中,干燥的棉纤维将会吸湿;在干燥的空气中,潮湿的棉纤维将会放湿。籽棉、棉纤维及棉籽在环境空气温度和相对湿度的每种组合下都对应着含水率平衡值。例如,如果籽棉放在空气相对湿度50%和温度70°F(21.11℃)的环境下,棉纤维含水率(湿基)将会接近大约6%(回潮率6.38%);棉籽含水率将会接近大约9%(回潮率9.89%);籽棉的含水率将会接近大约8%(回潮率8.70%)。在给定的相对湿度下,含水率平衡值是温度和大气压力的函数。

图1 70°F(21.11℃)和30英寸(762mm)大气压时,棉纤维、籽棉和棉籽在不同的相对湿度下的含水率平衡值

水分不仅仅出现在棉纤维和棉籽中(吸收水),有时出现在它们的表面(吸附水)。吸收水和吸附水的比率变化较大,除非籽棉在一个相对湿度不变的稳定的环境下储藏较长时间。棉纤维、棉籽及籽棉含杂的含水率(包括吸收水和吸附水)受天气、采收方式及采收与轧花之间的存储时间的影响。在下雨和结露时采收的籽棉可能会较多的吸附水,然而在湿空气中暴露较长时间的籽棉将会含有较高的吸收水。

籽棉采收时,环境条件的影响必须被考虑,尤其是相对湿度。就像前面谈论的,籽棉采收时的环境条件影响籽棉的含水率。环境相对湿度对棉花含水率的影响是相对简单的、实用的及易于理解的,但是在轧花干燥系统中,由于空气被加热,环境相对湿度是不实用的及无意义的。由于空气被加热到高于水的沸点,相对湿度的术语不再合适,必须采用蒸汽压力梯度去定义干燥过程中水分的移动。因此,棉花干燥的讨论应该基于干燥所采用的是环境空气还是加热的空气。

一、籽棉干燥理论

棉花的吸收水和吸附水影响蒸汽分压,蒸汽分压是温度的直接函数。如果周围空气的水蒸气分压低于棉花内部的水蒸气分压,将会实现干燥。相反地,如果周围空气的水蒸气分压高于棉花内部的水蒸气分压,将会实现加湿。

确定干燥效率的主要因素是蒸汽分压梯度,其他的因素包括:(1)干燥空气的温度;(2)棉花和干燥空气的重量比率;(3)被干燥籽棉的开松程度;(4)暴露时间;(5)干燥空气和棉花的相对速度;(6)进入干燥设备的籽棉的含水率。开松、暴露时间和相对速度影响干燥系统高效利用干燥空气的潜能。

环境空气及热空气均能用来干燥棉花。当采用环境空气时,相对湿度(对应的空气的蒸汽分压)必须等于或小于能够获得期望的棉纤维含水率平衡值的对应相对湿度(图1)。例如,为了被干燥棉纤维的含水率达到7%(回潮率7.53%),空气的相对湿度必须不大于55%,大约0.4英寸(10.16mm)汞柱水蒸气分压。

大多数的轧花厂棉花干燥采用热空气实现。伴随着空气和籽棉穿过干燥设备,空气温度由于热量的散失将会下降,热量被用来提高棉花的温度,棉花中水分进而被蒸发。棉纤维温度将会提高,除非其温度接近周围的干燥气体的温度。热量通常由热空气传向棉纤维中的水分,进而提高棉纤维的蒸汽分压并大于空气的蒸汽分压,从而棉纤维中的水分蒸发。驱使每一单位水分从棉纤维中排出的热量必须被补充并保持棉纤维在相同的温度。如果热量没有增加,水蒸气的冷却效果最终将会停止干燥过程。空气流穿过整个棉花团对于去除被释放的水蒸气和补充由于蒸发而散失的热量是有必要的。这个必要条件解释了湍流在很多类型的籽棉烘干设备中的重要性。

在气流干燥过程中,最快速的干燥出现在干燥的开始阶段。空气相比棉花具有较高的温度,并快速地加热棉花,提高棉花内的水蒸气分压。由于被加热的空气含水率较低,因此,棉花和空气内的水蒸气分压的差别较大。伴随着干燥过程,空气温度不断降低、棉花温度升高,热量传向棉花的速率降低。热量传递速率减少、棉花含水量降低和空气含水率提高,降低了蒸汽分压梯度及干燥速率。伴随着棉花含水率的降低,剩余水分是更紧密地受制于纤维素,并且驱除单位剩余水分需要的热量显著地提高。

在商品化的轧花干燥设备中,大多数水分是在短时间内去除的,这些水分是来自棉纤维而不是棉籽和杂质。棉籽占机采籽棉重量的60%。基于籽棉烘箱干燥的含水量结果不一定表明棉纤维的加工情况。从轧花的角度看,棉籽的含水率相比棉纤维的含水率不重要,除非棉籽是特别潮湿以至于柔软或成糊状。为了更便于轧花,棉籽含水率应该不高于12%(回潮率13.64%)。

二、干燥对棉纤维质量的影响

潮湿棉花适宜的干燥,对厂家、轧花工以及纺纱工这几个方面是有益的。干燥设备通过去除过多的水分及抖动部分开松的籽棉团将籽棉变得更加平顺和轧花车间操作更加连续。伴随着籽棉的干燥增强,籽棉清理效率将会提高(CockeandGamer 1972)。然而,过度的干燥可能引起质量问题。

“过度干燥”是一个模糊的并且滥用的术语。如果干燥过程是在低温下进行的,棉纤维干燥到一个较低的含水率水平是没有损害的。棉纤维仍然在田地里时,通常被干燥到大约4%(4.17%)或5%(5.23%)的含水率。过度干燥的损害来源于两个方面:一是棉纤维变得太热;二是棉纤维过干(纤维脆弱)时进行机械清理、轧花和锯齿皮棉清理。

棉花应尽量采用低温干燥,从而轧花操作将会是令人满意的。实验测试表面:棉纤维在450°F~500°F(232.22℃~260.00℃)时将会烧焦,燃点是450°F(232.22℃),闪点是 550°F~600°F(287.78℃~315.56℃)(美国农业部1964)。在任何情况下,在干燥系统的任何位置温度都不能高于350 °F(176.67 ℃)。

棉纤维强力和短纤维含量受其自身含水率的影响。含水率15%(回潮率16.28%)的棉纤维强力是含水率4%(回潮率4.17%)的棉纤维的1.7倍(Moore andGriffin1964)。被干燥到极低含水率时的棉纤维变得易损伤和易碎,在加工过程中,其更可能被打断。如果棉纤维从5%(回潮率5.23%)的含水率干燥到3%(回潮率3.09%),经过两道皮棉清理后,棉纤维的短纤维含量将会增加多达1.4倍。同样地,长度测量值随着含水率的降低而降低,例如主体长度或上四分位长度(MangialardiandGriffin1966)。

三、干燥实践

干燥系统包括滚筒式、塔式、组合式干燥塔和无塔式。目前的干燥系统能够严重地过度干燥棉花,为避免降低棉花质量,必须合适地使用。长时间的低温干燥相比快速的高温干燥对于棉花的损伤小。这意味着,相对低温的两道干燥相比一道高温干燥是更可取的。

适宜籽棉干燥所需的空气速度和空气体积变化较大,其依赖于干燥设备的类型和轧花速度。被用于干燥的空气体积从塔式干燥的每磅籽棉20ft3(约每公斤籽棉1.25m3)变化到无塔式干燥的40ft3~50ft3(2.5m3~3.12m3)。在塔式干燥中,空气的速度必须足够保持棉花输送,管道内的速度在4000ft/min~5000ft/min(20.32m/s~25.4m/s)之间,塔体里面的速度在1500ft/min~2000ft/min(7.62m/s~10.16m/s)之间。

塔式干燥设备的棉花处理量在8包/h~30包/h,其取决于干燥塔的宽度、干燥塔的隔板空间、棉花初始状态及穿过干燥系统的空气的量。

摘锭摘取的棉花包含较少的杂质,并且相比剥取式摘收棉穿过干燥塔更加迅速。雨天采收的棉花和其他相对密实的棉花必须处理以防止输送系统的短暂的过载和堵塞。干燥系统最关键的位置包括避风阀正下方的管道处(混合箱处)及塔体的上端和底部的几个隔板处。在这些隔板处,由于棉花从管道流入或流出塔体,空气的速度变化比较突然。

在气力输送系统中,棉花和干燥空气的流动速度不同。潮湿的、重的及密实的棉花相比干燥空气流动速度较慢。棉花由于水分的去除和机械作用而被开松,更便于其气力输送,并且棉花的最终速度是非常接近输送气体的速度。棉花通常在干燥塔体内的时间在7s~10s。

典型的棉花干燥系统包括一个热源、一个或更多风机、管道、干燥塔及籽棉清理设备,籽棉清理设备的作用包括热的潮湿的空气与棉花的分离和棉花清理,如图2所示。因为轧花厂具有较多不同的布局,所以各个轧花厂的干燥所需要的空气以及干燥暴露时间应该是不同的。

一个风机和燃烧器输送加热后的空气到空气与棉花混合点,并且第二个风机通常用来辅助输送棉花通过该系统。

图2 典型的棉花干燥系统

温度传感器的安装位置是非常重要的。虽然传感设备表明干燥温度是安全的,但是许多棉包还是被过度干燥。例如当温度传感器很好地安装到了干燥系统—靠近干燥塔的底部,空气与棉花的混合点的温度相比传感器检测到的温度高很多。

另外一个需要考虑的因素是积蓄在塔体隔板处的热量的影响。当温度传感器接近塔体底部时,积蓄的热量通常引起自动控制系统不稳定的运转,即使采用了高质量的调制控制器。控制器可能因此每几分钟起停干燥设备。然而,这种开关循环可能会被忽视。

一道塔式干燥系统的典型温度变化如图3所示,其中温度控制传感器安装在沿塔体向下的三分之二处。当温度控制器设定在180°F(82.22℃),混合点温度平均在422°F(216.67℃),瞬时最高温度达到525°F(273.89℃)。温度控制传感器应该安装在充分接近混合点,从而快速响应燃烧器的输出变化。为了快速响应,传感器应该安装在空气流速较高的地方,除了传感器与籽棉干涉的地方。如果传感器与潮湿的或结冰的棉花接触,燃烧器将会反应剧烈。

图3 塔式干燥设备的温度相对时间的变化(温度传感器安装在塔体的底部)

乍一想,传感器放置在混合点前的热空气管道上,这样看上去是避免棉花烧焦的一种实用方式。如果这样做,然而,控制器对棉花总量和潮湿程度的响应将会丢失。燃烧器工作过程中热量输出将会一直不变,从而造成避风阀处棉花瞬间点燃。同样,如果仅仅喂入少量的棉花,棉花将会过度干燥或烧焦。采用双传感器是更可取的,这样将会防止烧焦和棉花的过分损伤。主传感器应该安装在混合点的下游,温度限制开关设置在350°F(176.67℃),应该安装在混合点之前。在任何塔式干燥系统推荐应用的方式是,温度传感器安装在塔体的顶部,燃烧器高温切断开关(或至少警示装置)安装在混合点。

对于轧花工人来说,目前的轧花速度太快而不能检测每一次喂入的棉花量来调节干燥系统。对于减少成包皮棉的含水率的变化量,自动化的干燥设备是有必要的。通过调节热源燃料消耗与为去除棉花过多含水率实际所需要的相等,并且当干燥系统内没有棉花时降低燃烧器火焰,自动控制能够节省相当大的能量。

表1 籽棉含水率单位:%

研究证明,干燥系统保温对减少热量散热是非常重要的。保温材料的测试范围从1英寸(25.4mm)厚的玻璃纤维到3英寸(76.2mm)厚的保温棉。混合点的温度测试范围是从160°F(71.11℃)到350°F(176.67℃),并且燃料的节省范围从21%~28%。混合点的温度越高,在一种给定的保温条件下,燃料的节省越少。这种关系表明,高温需要更好的保温措施。尽管燃料和保温的费用各个地方均有不同,仅仅加工10000包皮棉后,干燥设备的保温费用就可以回本(按燃料消耗节省25%)。

另外研究表面,通过设置加热系统的空气进口在较高的水平位置,可以回收干燥系统和电机冷却的热量,从而获得显著的热量节省(大约15%)(LairdandBaker1985)。

从上边的这个表可以看出棉花进入相同的籽棉干燥系统,并且混合点的温度保持在250°F(121.11℃)穿过18层隔板后的棉花含水率(湿基)的变化。

在运棉车上测量的棉花的原始含水率变化范围在10%之内,然而干燥后的皮棉(检测位置在皮棉滑倒处)的含水率变化范围在4%之内。伴随着在运棉车上检测的籽棉含水率降低,干燥后含水率减少值也降低。

四、无塔干燥系统

无塔干燥系统分成三大类:

该种方式,塔式干燥设备被移除并更换为管道。通常在一道干燥,为了适应较高的空气/棉花混合比率,这些管道的尺寸加大,空气的流动增强。鼓风机被移除,仅剩下引风机。一道干燥和二道干燥共用一台燃烧器。

与第一种方式类似,但是该方式在一道干燥处增加了干燥设备,该设备能够在压力降低很少的情况下处理较大的空气量。

与第一种方式类似,但不采用负压输送方式,而是在一道和二道干燥混合点处设置特殊的带有高速空气喷嘴的横向流式混合箱。

无塔式干燥系统设计原理是只要空气与籽棉的速度相差较大,干燥时间就会较短,比如,空气与籽棉速度差较大的位置出现在混合箱混合点处或干燥式清理机空气与籽棉分离的地方。

五、燃料和燃烧器

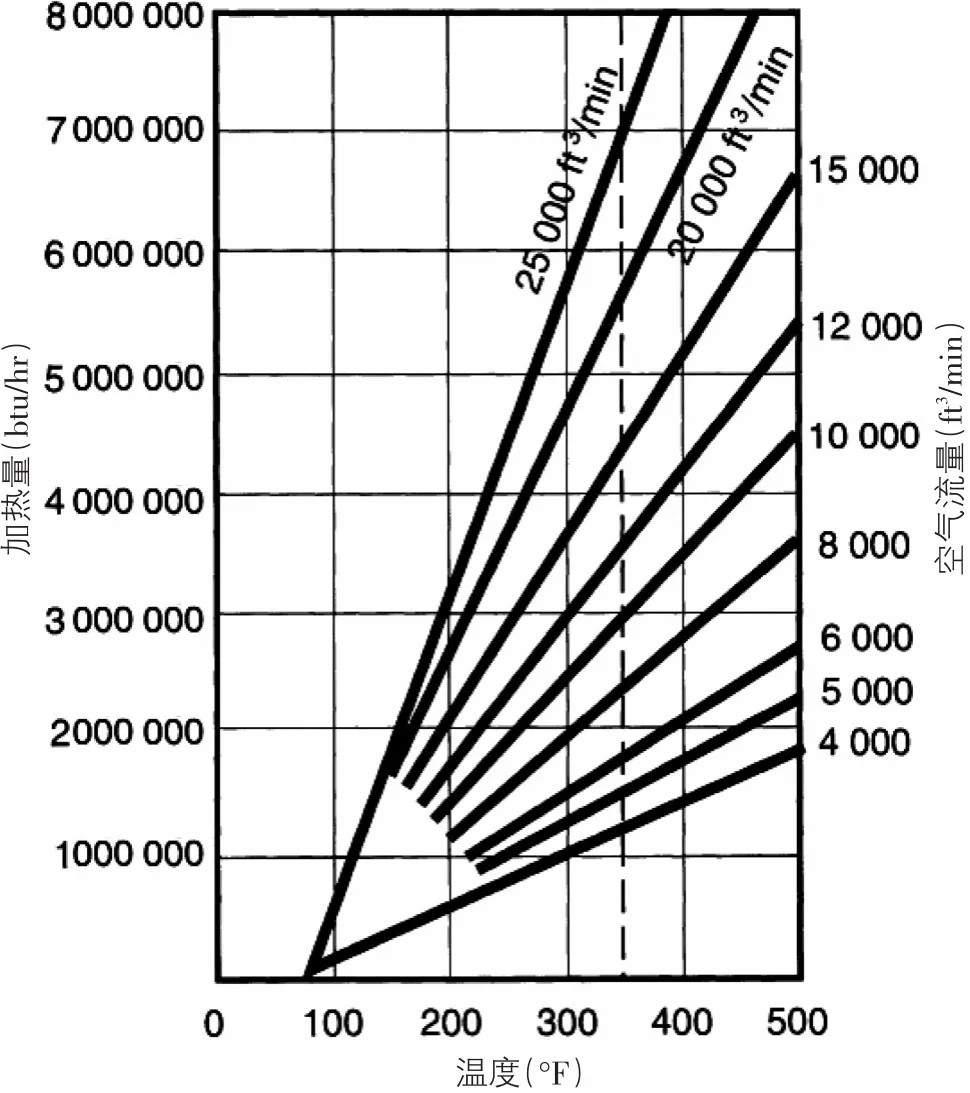

轧花干燥系统消耗的燃料的总量,可以采用几种方式估算出来。最简单的方式是建立购买的燃料与加工的棉包的关系,考虑到不被干燥设备使用的燃料。若已知流过干燥系统的风速(风速可以通过“气力输送和机械输送系统”来确定),图4能够用来确定加热空气所需要的热量。图4也能够通过测量热源前后的空气流的温度校验已经安装的热源最大输出。例如,如果干燥系统鼓入8000ft3/min(13592.09m3/h)的空气,加热后空气的温度是300°F(148.89℃),可以知道热源提供的热量是2000000 Btu/hr(2110112kJ,503991.59kcal)。图 4 的值是基于下面的方程:

式中:Q—每小时消耗的能量,Btu/hr;

V—空气的流量,ft3/min;

T1—空气的温度,°F;

T2—加热后空气的温度,°F。

图4 通过轧花干燥系统的气流初始温度70°F(21.11℃)时,加给气流的热量与气流温度的关系

干燥棉花的典型热量来源于干燥空气流中燃烧器的火焰。由于燃烧的产物和一些未燃烧的燃料将会混入到棉花之中,空气加热器的选择对于燃烧器的安全运行和高效燃烧很重要。高效燃烧能够使干燥消耗较少的燃料,并且不产生烟雾缭绕的火焰而使棉花变色。另外一个重要选择准则是燃烧器的最大输出是否充足。在燃烧器最大输出时燃料流量与能够提供最低可靠的火焰时燃料流量的比值被称为“调节比”。这个比值是对于棉花干燥非常重要。如果燃烧器不能降低到较小的火焰,将会导致过度干燥和浪费燃料。一个好的干燥燃烧器应该有一个可以保证的调节比,并且不小于15,但是该比值制造商能够高达35∶1。

通常应用在棉花干燥的燃料包括天然气和液态丙烷。表2中给出了棉花干燥系统常用燃料名义上的热值(低热值)。

表2 棉花干燥系统常用燃料名义上的热值

假设95%的燃烧效率,产生3000000Btu热量(755987kcal)需要的燃料量是3500ft3(99.11m3)的天然气或大约36.6gal(0.139m3)的液态丙烷。

1988年中北部230个棉花加工厂抽样表明:在1987年采收季节,干燥加工一包皮棉需要的燃料平均是248ft3(7.02m3)的天然气或2.3gal(0.0087m3)的液态丙烷(Anthony1988)。根据表2中给出的热值,一般的轧季,加工每包皮棉可能会需要300ft3(8.50m3)的天然气或 3.3gal(0.0087m3)的液态丙烷。

六、加湿

美国大多数的棉花在低湿度期间采收,并且进入轧花厂时棉花的含水率在4%~5%(回潮率4.17~5.26%)之间。籽棉含水率较低时(5%)(回潮率5.26%),清理效率最高(Hughs1985),但是,棉纤维和棉籽分离时,较少损害棉纤维所适宜的含水率稍高一点(6%~7%)(回潮率6.38%~7.53%)。由于在轧花和皮棉清理中,纤维折断率与纤维含水率成反比,通过控制纤维与棉籽分离时和皮棉清理过程中的含水率在适当的较高水平,纤维的折断数量将会最小化(Leonardetal.1970)。在纤维与棉籽分离和皮棉清理前,通过增加含水率,过度干燥后的棉花的平均长度可以得到保持。然而,增加轧花后皮棉的含水率将不能够提高纤维长度(GriffinandHarrell1957)。加湿的其他好处包括降低棉花的静电和减少棉花打包所需要的力。

已经被用来棉纤维加湿的方式有好多种。方式之一是雾化水直接喷射到棉花上。有时,在水中添加润湿剂加快水穿过棉花后的分布。一些轧花厂在皮棉滑道处喷射水在棉花上。

另外一种方式是采用湿空气来加湿棉花。加热后的空气携带充足的水分到棉纤维之中。每磅的空气在130°F(54.44℃)时能够携带水蒸气的量相比在60°F(15.56℃)时多达10倍。湿空气的蒸汽分压必须高于纤维内的,并且将水蒸气流入纤维内部需要较高的温度。就像干燥一样,空气和棉花的速度差是非常重要的。

第一个安装在生产线上的湿空气系统采用了蒸汽机。来自锅炉的水蒸气引入到干燥空气的管道内用于消除静电。一些厂仍然采用这种加湿方式。今天,加湿系统是市场上可以买到的并且能够产生相对湿度可控的热湿空气。加湿的方式包括将湿空气引入到最后一道塔式干燥设备之中,提净式喂花加湿,移动床式加湿器、集棉机加湿、带有格栅的皮棉滑道加湿和配棉绞笼下的箱体加湿。

籽棉增加的水分的量是有实际的物理规律的限制。通过不可控的喷射或设备和管道内部意想不到的冷凝必须被阻止,否则将会导致堵塞。如果液态水呈现在籽棉团的表面,轧花运转将会变得无规律和完全停止。含水率在9%(回潮率9.89%)或以上的棉花外观可能是粗糙的,并且当皮棉清理时,棉花将不能够顺利地出来。因此,基于棉花加工产量和质量,推荐的纤维含水率6%~7%(回潮率6.38%~7.53%)。

注:1.原文中棉花水分均采用含水率M表示,对应后面括号内为对应回潮率。含水率M与回潮率W之间的关系:。

2.译文出处:Anthony WS,Mayfield WD.cottonginners hardbook[M].DIANEPublishing,1994.