矿料级配对沥青含量检测结果的影响

吴文亮,黄士桐,赵 超,陈立坤,郭超海

0 引言

在中国的沥青路面施工质量控制体系中,沥青含量对路面的使用性能有重要影响,将沥青含量控制在最佳范围内是减少路面早期病害、提高路面服务能力及耐久性的前提[1-2]。

同一沥青混合料沥青含量的检测结果受取样情况的影响,若所取试样中细集料偏多,则试验测得的沥青含量会偏高;若所取试样中粗集料偏多,则试验测得的沥青含量偏低[3-5]。这是由于大颗径矿料比表面积小,能裹覆的沥青少;小颗粒比表面积大,能裹覆的沥青多。目前国内对检测沥青含量时沥青混合料的取样有较严格要求,需对所取的沥青混合料采用四分法分料,要求取样相对均匀[6-7]。然而,取样离析是不可避免的,规范允许的矿料级配偏差较大,因此沥青含量检测结果不能真实地反应实际情况。

本文通过在室内模拟级配离析取样的燃烧试验,建立同一沥青混合料的沥青含量与矿料级配的相关关系,从而提出检测沥青混合料实际沥青含量的方法。

1 燃烧炉法检测沥青含量

1.1 标定试验

燃烧炉法是目前检测沥青含量的普遍方法,具有操作简单、试验时间短、精确度高、无污染等优点[8-10],且燃烧后剩余的矿料经水洗筛分可以用来评价沥青混合料的级配。燃烧炉测沥青含量除显示沥青燃烧损失外,还包括以下两类非沥青质量损失:试样篮因高温引起的质量损失、矿料的质量损失。其中,矿料的质量损失包括矿料因高温引起的质量损失以及矿料的烧失质量[11]。

首先,通过试验确定试样篮因高温引起的质量损失,具体做法为:在空的试样篮中加入一定量的沥青,将试样篮放入已预热的燃烧炉中燃烧,直至试验停止。经2次试验发现,试样篮的质量损失较为稳定,均为1.3 g。因此下面仅需考虑矿料的质量损失。

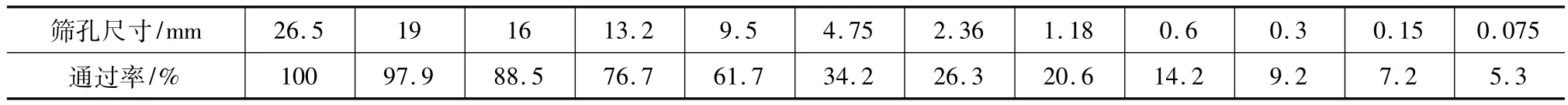

本文以AC-20沥青混合料为研究对象,矿料选用辉绿岩,油石比为4.5%,矿料级配如表1所示。

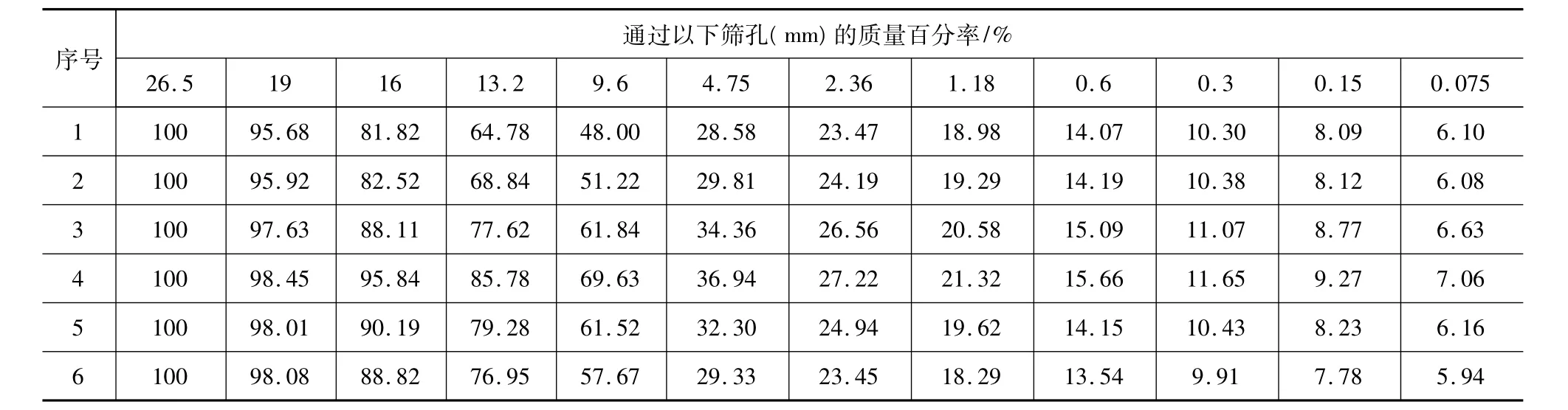

表1 AC-20沥青混合料矿料级配

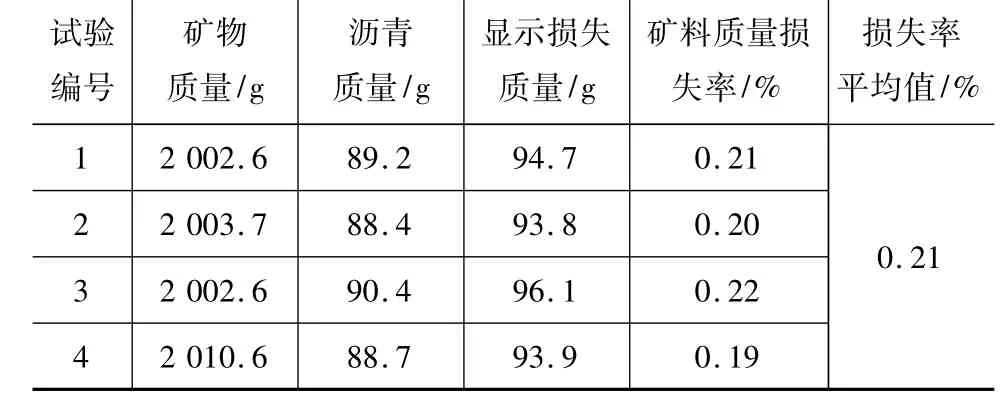

试验采用改进的燃烧炉标定法,按油石比4.5%在盛有热矿料的底盘上直接倒热沥青,并迅速用铲刀搅拌,然后分盛到试样篮里,最后连同铲刀与底盘一起放到燃烧炉中燃烧。根据表1中的级配配制4份矿料,并分别用改进标定法进行燃烧试验,结果如表2所示。

表2 改进标定法试验结果

由表2可知,AC-20沥青混合料燃烧过程中矿料的质量损失率为0.21%。

1.2 燃烧前后矿料级配的变化

沥青混合料中的矿料在高温下会有一定的质量损失,质量较差的矿物甚至可能出现崩解破碎的现象,加上水洗筛分过程也存在一定的人为误差,将使沥青混合料矿料级配在燃烧后发生变化。因此,为了研究沥青混合料矿料级配与油石比的关系,有必要研究沥青混合料燃烧后的矿料级配变化。

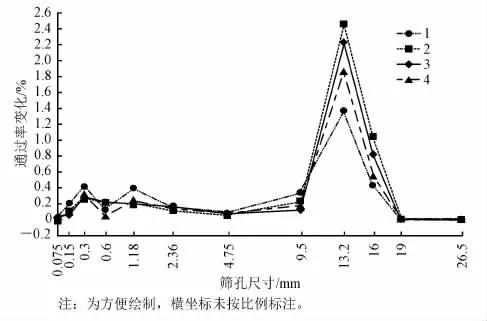

将标定试验的剩余矿料分别进行水洗筛分,计算燃烧后矿料各筛孔通过率,筛分时为减少计算误差,均采用累加的方法记录筛分结果,然后根据配料时的初始级配计算燃烧前后矿料级配的变化,燃烧前后各筛孔通过率的变化如图1所示。

从图1中可以看出,燃烧前后矿料级配变化较小,且呈现一定的规律。

图1 燃烧前后矿料级配的变化

(1)矿料级配中通过率变化较大的筛孔为9.5、13.2、16 mm,这可能是由于粗大集料在燃烧过程中存在一定程度的崩解破碎而变小。

(2)2.36、4.75 mm 筛孔的通过率变化较小,均在0.2%范围以内,这是由于粗大集料崩解后的颗粒又落在了 2.36、4.75 mm 筛上。

(3)从9.5 mm筛孔开始向下筛孔的大小逐一缩小1倍,各筛孔之间颗粒的大小偏差将更大,燃烧前后颗粒掉到下一筛孔的可能性变小。

因此,用燃烧法测沥青含量时对剩余的矿料做水洗筛分能较好地反映所取混合料的级配情况,在后面的研究中可以考虑用燃烧后的矿料筛分结果,尤其是2.36、4.75 mm 筛孔通过率,来考虑级配离析对沥青含量的影响。

2 沥青含量与矿料级配的关系

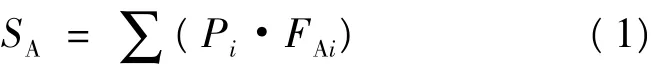

2.1 以矿料级配估算油石比

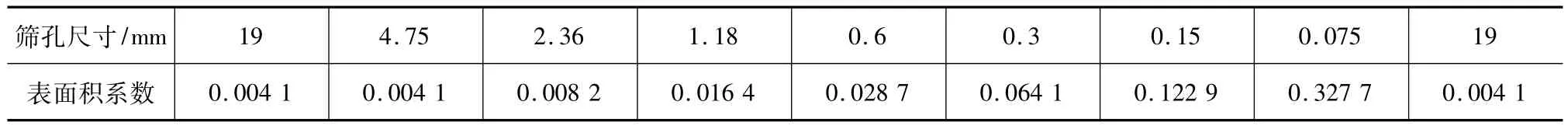

对于同一沥青混合料,计算不同矿料级配的比表面积,就可以根据沥青膜厚度估算不同矿料级配的油石比[12-14]。沥青比表面积的计算采用《公路沥青路面施工技术规范》(JTG F40—2004)中的AI法,集料的表面积系数见表3。

表3 集料的表面积系数

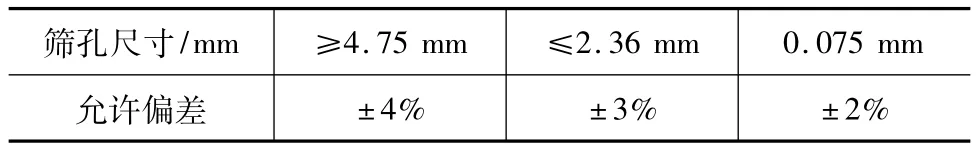

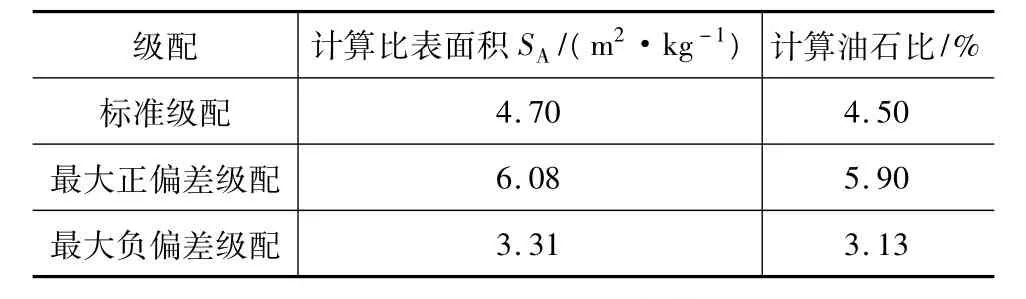

高速公路矿料级配的各筛孔通过率的允许偏差如表4 所示[14]。

表4 各筛孔通过率的允许偏差

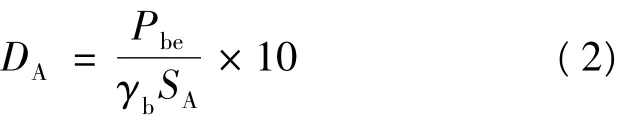

根据表3中的集料表面积系数分别计算AC-20沥青混合料标准级配、最大正偏差级配、最大负偏差级配的比表面积。用式(1)、(2)估算规范允许范围内的最大正偏差及最大负偏差级配的油石比,计算结果如表5所示。

集料的比表面积

沥青膜有效厚度

式中:Pi为矿料各筛孔(i)通过率;FAi为相对于各筛孔的集料表面积系数;Pbe为有效沥青含量;γb为沥青的相对密度。

表5 估算允许偏差范围内级配的油石比

从表5可知,用比表面积来估算,则AC-20沥青混合料在允许级配偏差范围内油石比的变化范围为3.13% ~5.90%。通过比表面积估算的油石比受矿料级配的影响很大,当然在实际取沥青混合料进行试验时,不太可能出现规范允许级配偏差范围内的这种极端情况,下面将通过模拟级配离析取样试验研究沥青含量与矿料级配的关系。

2.2 室内模拟级配离析试验

采用室内模拟级配离析取样的方法检测同一沥青混合料的油石比,基本思路为:在实验室以目标级配与目标油石比拌合沥青混合料;然后模拟级配离析取一定质量的沥青混合料进行燃烧试验,即部分试样多取粗集料,部分试样多取细集料;同时对燃烧后的矿料水洗筛分,计算所取试样的级配。通过模拟级配离析取样的燃烧试验研究同一沥青混合料油石比与矿料级配的关系。

用拌合锅拌制AC-20沥青混合料13 kg。为减少拌合过程中拌合锅粘料的影响,在拌制目标油石比沥青混合料前,先用该拌合锅拌制高于目标油石比0.3%左右的沥青混合料来洗锅,以保证所拌制的目标沥青混合料油石比的准确性。通过模拟级配离析取样分别进行燃烧试验,每次取样2 kg左右,共取6次。沥青混合料燃烧试验结果如表6所示。

表6 AC-20C模拟级配离析燃烧试验的油石比结果

将各次取样燃烧后剩余的矿料水洗筛分,得到每次取样沥青混合料的矿料级配结果,见表7。

在AC-20沥青混合料模拟级配离析燃烧试验中,试验序号为3、4、5矿料水洗筛分后的各筛孔通过率均在规范允许范围内,相应的油石比变化范围为4.35% ~4.77%,极差为0.42%。对于同一沥青混合料,其油石比的检测结果与取样有很大关系,由于目前规范允许的级配偏差范围较大,造成油石比的变化范围也较大。因此,在检测沥青混合料沥青含量时考虑级配离析的影响是十分必要的。

2.3 建立沥青含量与矿料级配的关系

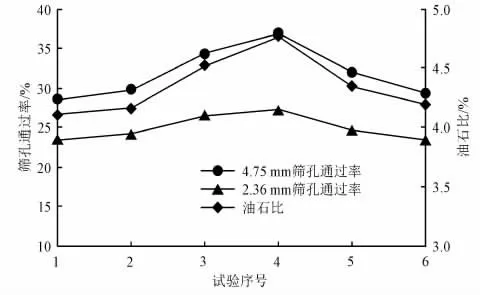

根据模拟级配离析取样检测沥青含量的试验结果,寻找表征级配离析程度的指标,建立其与油石比的相关关系。将沥青混合料模拟级配离析燃烧试验的2.36、4.75 mm筛孔通过率及油石比分别建立在同一坐标系中,如图2所示。

从图2中可以看出,沥青混合料的油石比变化趋势与2.36 mm及4.75 mm筛孔通过率的变化趋势非常相似。因此可以考虑建立关键筛孔通过率与油石比的关系。

表7 AC-20模拟级配离析燃烧试验的矿料级配结果 %

图2 AC-20沥青混合料筛孔通过率以及油石比的变化

2.3.1 关键筛孔通过率与油石比的关系

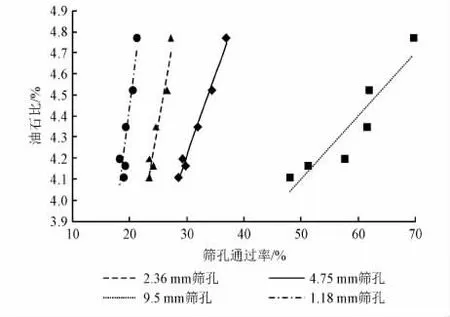

应用最小二乘法分别建立AC-20沥青混合料9.5、4.75、2.36、1.18 mm 筛孔通过率与油石比的关系,如图3所示。

图3 AC-20沥青混合料筛孔通过率与油石比的关系

(1)9.5 mm筛孔通过率(x)与油石比(y)的线性拟合公式为

式中:R2为相关系数,相关系数越大表示两者之间的线性相关性越好。

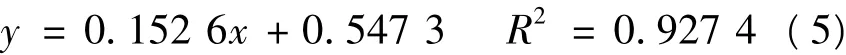

(2)4.75 mm筛孔通过率(x)与油石比(y)的线性拟合公式为

(3)2.36 mm筛孔通过率(x)与油石比(y)的线性拟合公式为

(4)1.18 mm筛孔通过率(x)与油石比(y)的线性拟合公式为

从图3中可以看出,沥青混合料的油石比与2.36、4.75 mm筛孔的通过率均具有良好的线性相关关系,相关系数均超过0.9。这是由于4.75、2.36 mm筛孔通过率能较好地反映所取混合料的离析程度,而且2.36、4.75 mm 筛孔通过率在燃烧前后的变化较小。

2.3.2 两个筛孔通过率与油石比的关系

为更好地研究级配离析的影响,考虑用一个多项式来表示级配离析,最直接的一个指标应该是矿料的比表面积,但比表面积难以确定,尤其是细集料对比表面积的影响非常大,不能准确计算,因此拟通过2个筛孔(13.2 mm筛孔与4.75 mm筛孔或2.36 mm筛孔的组合)通过率来考虑级配离析的影响。下面采用Origin数据处理软件对实验室模拟级配离析试验结果进行拟合。

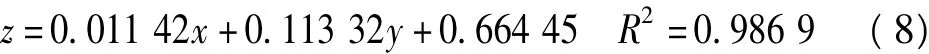

AC-20C沥青混合料13.2、4.75 mm筛孔组合的拟合公式为z=0.003 58x+0.070 43y+1.838 74 R2=0.985 5(7)式中:x代表13.2 mm筛孔通过率;y代表2.36 mm筛孔通过率;z代表油石比;R2为调整后的相关系数。

AC-20C沥青混合料13.2 mm与2.36 mm筛孔组合的拟合公式为式中:x代表4.75 mm筛孔通过率;y代表2.36 mm筛孔通过率;z代表油石比;R2为调整后的相关系数。

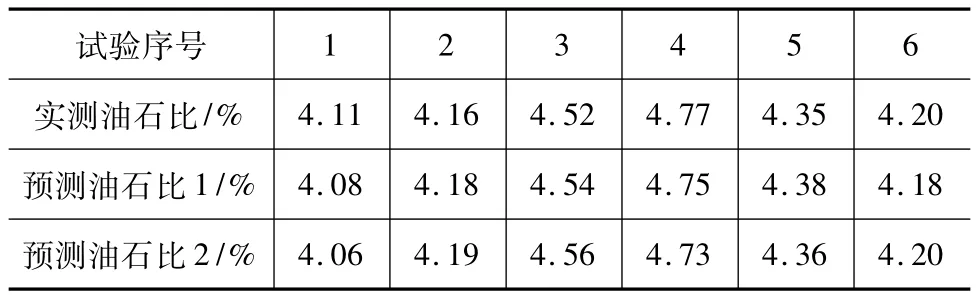

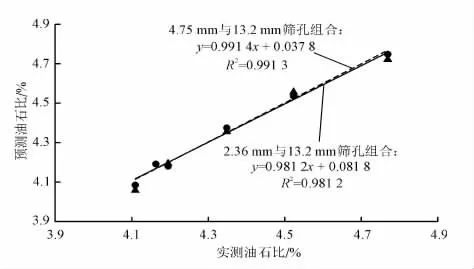

将AC-20沥青混合料各个试样的相应筛孔通过率分别代入式(7)和式(8),计算每个试样的预测油石比,结果见表8;同时建立预测油石比与实测油石比的关系,如图4所示。从图4中可知,沥青混合料的油石比与2.36 mm和13.2 mm筛孔组合、4.75 mm和13.2 mm筛孔组合的通过率都具有良好的线性相关关系。

表8 AC-20C沥青混合料预测油石比

2.3.3 通过目标级配计算油石比

图4 AC-20沥青混合料实测油石比与预测油石比的关系

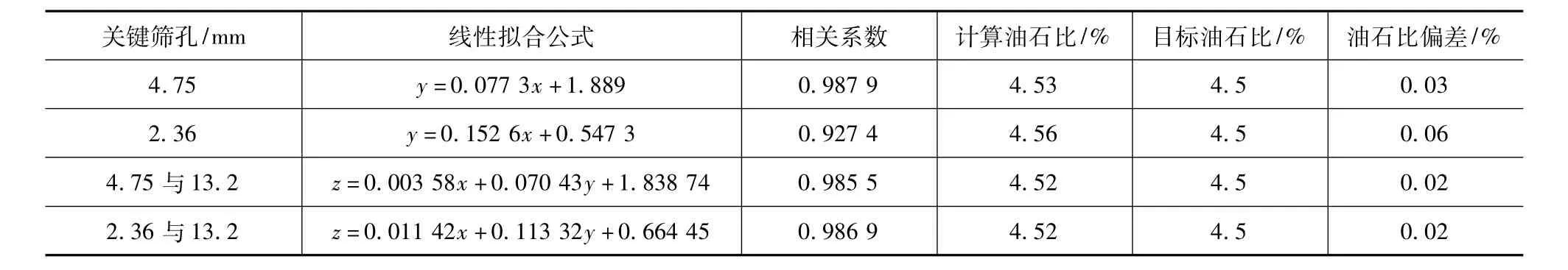

用拟合出来的关键筛孔4.75、2.36 mm通过率与油石比关系的拟合公式来验证目标级配与目标油石比是否准确,即用目标级配的 4.75、2.36、13.2 mm筛孔通过率代入相对应的拟合曲线公式中,得到计算油石比;比较目标油石比与计算油石比的偏差,结果见表9。

由表9可知,通过目标级配筛孔通过率反算得到的计算油石比与目标油石比的偏差较小,最大偏差仅为0.06%。因此,可以考虑通过4.75 mm筛孔、2.36 mm 筛孔、13.2 mm 与 4.75 mm 筛孔组合、13.2 mm与2.36 mm筛孔组合的通过率来考虑级配离析对沥青混合料油石比的影响。

表9 计算油石比结果

3 检测沥青混合料的实际沥青含量

(1)检测该批次沥青混合料的生产级配。取生产某批次沥青混合料的各热料仓矿料,并将各档矿料分别水洗筛分,根据筛分结果计算该批次沥青混合料实际的矿料级配,用这个矿料级配作为计算沥青含量的基本依据。

(2)建立关键筛孔通过率与油石比的线性相关关系。取对应生产批次的沥青混合料进行燃烧试验,需要模拟级配离析取样,且至少进行6次燃烧试验;对燃烧剩余的矿料水洗筛分,得到每次所取沥青混合料的级配;最后建立关键筛孔通过率与油石比的线性相关关系。

(3)计算该批次沥青混合料的沥青含量。把式(2)中的关键筛孔通过率代入式(1),计算沥青混合料的实际油石比。

该方法不仅能够用于检测沥青混合料的沥青含量,还可以在已知沥青含量的情况下检测该批次沥青混合料关键筛孔的通过率。

4 结语

(1)用燃烧炉法检测沥青含量,燃烧前后沥青混合料的矿料级配变化较小,剩余矿料的水洗筛分结果可以用来评价沥青混合料的级配。

(2)对于同一沥青混合料,在规范允许的偏差范围内油石比的变化较大,因而检测沥青混合料沥青含量时考虑级配离析的影响是有必要的。

(3)通过室内模拟级配离析取样的燃烧试验发现,沥青混合料的油石比与2.36、4.75 mm筛孔以及2.36 mm 与13.2 mm 组合筛孔、4.75 mm 与 13.2 mm组合筛孔的通过率都具有良好的线性相关关系,且通过目标级配计算的油石比与目标油石比接近。

参考文献:

[1] 于 辉.沥青膜厚度对沥青混合料性能影响的研究[D].长春:吉林大学,2007.

[2] 刘红瑛.沥青膜厚度对沥青混合料工程性能的影响[J].公路交通技术,2004,3(6):30-34.

[3] 袁光权.沥青路面施工质量控制技术研究[D].重庆:重庆交通大学,2008.

[4] 朱丽丽.基于质量评定的沥青路面支付调节方法研究[D].西安:长安大学,2010.

[5] 李雪莲.沥青路面关键质量指标与付费系数研究[D].长沙:湖南大学,2009.

[6] 吕得保,刘寒冰,关长禄.沥青混合料的集料比表面积确定方法的研究[J].公路交通科技,2011,28(5):28-32.

[7] 刘雪松.燃烧法测定沥青混合料中沥青含量的试验研究[J].交通科技,2009(2):80-83.

[8] 吴桂金.燃烧法测定沥青混合料中沥青含量应用的探讨[J].公路,2004(6):125-129.

[9] 李永前.沥青混合料中沥青含量的测定方法浅析[J].公路,2005(8):357-360.

[10] 谭 巍,周进川.燃烧炉测定沥青含量精确性的探讨[J].重庆交通大学学报:自然科学版,2007,26(10):53-55.

[11] 邓 甲.基于比表面积和油膜厚度的初始沥青用量确定方法研究[J].公路与汽运,2012(3):75-78.

[12] 何 娟,张京锋.沥青混合料沥青膜厚度计算方法之维姆模型修正[J].广州大学学报:自然科学版,2010,9(2):68-71.

[13] 刘寒冰,吕得保.沥青混合料沥青膜厚度的确定[J].吉林大学学报:工学版,2011,41(2):153-158.

[14] 侯 芸,魏道新,田 波,等.沥青混合料油膜厚度计算方法[J].交通运输工程学报,2007,7(4):58-62.