CPR1000机组电动主给水泵跳泵触发RB控制优化

于 航,刘道光,栾振华

(中广核工程有限公司,广东 深圳 518124)

0 引言

改进型百万千瓦级压水堆(CPR1000)核电站机组在调试启动阶段,需要执行电动主给水泵系统单泵运行触发汽轮机快速甩负荷(run back,RB)试验。试验主要验证以下两项内容。在一台电动主给水泵跳泵,且备用电动主给水泵未联启工况下,设满功率为FP,机组以200%FP/min的速率快速降至50%FP功率平台的过程中,控制系统将机组主要参数维持在稳定区间的能力。在一台电动主给水泵检修工况下,验证机组运行的最高安全功率水平。

RB试验过程中,二回路负荷会快速下降,一回路在“堆—机”协调的控制下,通过功率棒调节堆芯功率快速下降,以匹配二回路功率;机组RB信号触发后,汽机负荷以200%FP/min速率下降。由于突然失去了一台电动主给水泵供水,主给水流量瞬间大幅下降。蒸汽发生器(steam generater,SG)液位在压水效应及突然失去主给水的双重影响下,先迅速下降,再快速上升。若SG液位下降至低液位(-0.9 m)叠加汽/水流量不匹配信号,或者SG液位下降至低低液位(-1.26 m),则触发反应堆跳堆保护[1]。执行试验的功率越高,则经济效益越明显。但由于高功率平台主蒸汽流量需求会相应增大,亦会增加SG液位低低触发跳堆的风险。

王云伟等采用先进的图形化建模工具,对给水调节的控制逻辑和控制策略进行了1∶1仿真研究[1]。杨宗伟等在岭澳二期核电站进行了蒸发器水位控制系统试验[2]。刘道光等在阳江核电厂1#机组对给水控制系统旁路阀进行了优化[3]。陈智等对岭澳核电站蒸汽发生器给水控制系统改进方案进行了仿真验证[4]。周世梁、刘玉燕等基于鲁棒PID迭代优化方法,设计了蒸汽发生器水位控制系统的PID型主控制器,并整定了蒸汽发生器水位控制系统的主控制器参数[5-6]。万伟等基于Petr理论,对某第三代核电站主给水系统进行了工况建模[7]。

1 某核电厂机组RB试验分析

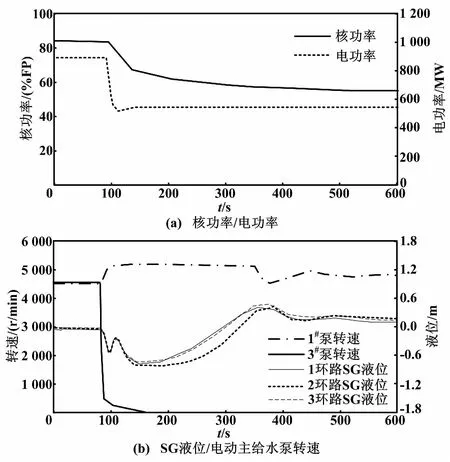

某核电厂1#机组RB试验前功率约77%FP, 1#、3#电动主给水泵运行。1#机组RB试验结果如图1所示。

图1 1#机组RB试验结果 Fig.1 Results of unit 1 RB test

试验过程中,1#电动主给水泵跳闸,“汽—水”压差突然下降,3#电动主给水泵转速指令在控制器调节下短时间内输出至最大值5 254 r/min。随着3#电动主给水泵转速的提升,主给水流量迅速增加,SG液位在达到最低点后开始回调;随着“汽—水”压差的提升,3#电动主给水泵逐渐转速回调,SG液位调节恢复至正常水平。3个环路中,2环路SG液位降至最低,为-0.85 m。

某核电厂2#机组RB试验前功率约76%FP, 2#、3#电动主给水泵运行。试验过程中,3#电动主给水泵跳闸,3个环路中2环路SG液位降至最低,为-0.75 m。2#机组RB试验SG液位/电动主给水泵转速变化趋势如图2所示。

图2 2#机组RB试验结果 Fig.2 Results of unit 2 RB test

分析1#和2#机组试验数据可知,电动主给水泵RB试验过程中,由于突然失去1台电动主给水泵供水,机组功率迅速下降, SG液位波动剧烈。在控制系统的自动响应下,液位逐渐恢复至稳定。在整个试验过程中,“SG液位低”触发跳堆的风险明显增加。试验前的功率越高,则这种风险越大。为防止机组跳堆,机组正常运行阶段电动主给水单泵检修时,机组功率必须降至80%FP以下。在此种情况下,机组运行功率较低,会导致经济效益较差。因此,在保证机组安全运行的前提下,通过优化电动主给水泵系统控制逻辑的方式,提高RB试验的功率,可有效提升机组经济效益,降低机组跳堆的风险,进而提高机组运行的安全稳定性。

2 电动主给水跳泵触发试验优化

2.1 电动主给水系统控制原理分析

CPR1000机组电动主给水泵转速调节通过PI控制器来实现。其中,“汽—水”压差随蒸汽负荷变化的函数程序为参考定值,“汽—水”压差实测值为过程量[8]。电动主给水泵转速控制调节原理如图3所示。当在一台电动主给水泵跳闸时,“汽—水”压差迅速下降。在PI控制器作用下,运行的电动主给水泵转速迅速提升,以提升“汽—水”压差,增加给水流量。在此调节过程中,由于“汽—水”差压不足,导致给水流量偏低。

图3 转速控制调节原理图 Fig.3 Schematic diagram of the speed control and regulation

2.2 控制逻辑优化方案研究

分析1#/2#机组试验数据及电动主给水系统控制逻辑可知,由于PI控制器调节存在一定程度的延迟,转速指令从初始的转速提升至最高转速(5 254 r/min)耗时约28~30 s。若能通过优化控制逻辑,缩短转速提升时间,能在很大程度上缓解试验过程中电动主给水泵供水能力不足的现象。

优化方案(见图3虚线框内所示控制逻辑优化部分)如下。

①电动主给水泵RB信号出现后,将电动主给水泵控制器切换至手动,同时将泵转速直接调整至最高值。

②延时3~5 s后,取消控制器手动控制,使电动主给水泵转速调节系统根据“汽—水”差压信号自动控制。

控制逻辑优化后,若RB信号触发,则在运电动主给水泵转速会在短时间内提升至最大,迅速增加主给水流量,优化SG液位控制;同时,通过提升功率来执行RB试验,给机组带来经济效益。

3 某核电厂3#机组触发试验分析

3.1 优化逻辑3#机组RB试验

控制逻辑优化现场变更实施完成后,先后两次进行电动主给水泵RB试验,以验证此方案的正确性。第1次RB试验执行功率平台约80%FP, 1#、3#电动主给水泵运行。试验过程中,3#电动主给水泵跳闸,3个环路中2环路SG液位降至最低,为-0.648 m。3#机组第1次RB试验结果如图4所示。对比1#/2#机组试验数据可知,控制系统有较大程度的优化。

第2次RB试验执行功率平台约84%FP, 1#、3#号电动主给水泵运行。试验过程中,3#电动主给水泵跳闸,三个环路中2环路SG液位最低,为-0.816 m。3#机组第2次RB试验结果如图5所示。提升功率执行试验后,机组跳堆风险仍可控。

图4 3#机组RB试验结果(第1次) Fig.4 Results of unit 3 RB test(the first time test)

图5 3#机组RB试验结果(第2次) Fig.5 Results of unit 3 RB test(the second time test)

3.2 优化效果

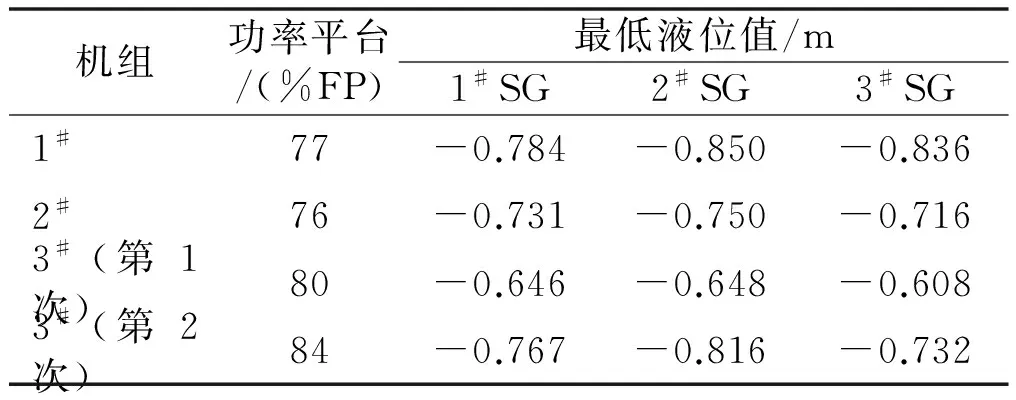

经过分析机组的4次RB试验过程,可发现在控制逻辑优化后3#机组试验数据优于1#/2#机组。试验数据如表1所示。

由表1可知,实施此优化方案后,机组的控制性能有较大程度的提升,RB试验功率最高达到了84%FP(由2#机组的最低76%FP提升至最高84%FP)。试验过程中,SG液位最低至-0.816 m,相较-0.9 m的危险阈值仍有裕量。试验结果表明,该方案在提升机组安全性及经济性方面具有良好的效果。

表1 电动主给水泵RB试验数据Tab.1 Test data of motor-driven feed water pump during RB

4 结束语

通过优化控制逻辑的方法,提升了电动主给水泵RB工况下给水控制系统的性能,取得了良好的效果。试验结果表明:该方案在RB试验工况触发的瞬间,可迅速提升主给水流量,减小反应堆跳堆风险,提升机组安全运行质量。后续机组在电动主给水泵单泵检修工

况下均可在此功率平台进行,有效提升了机组的经济效益。

该研究方法已成功应用于某核电厂3#机组,后续可推广至CPR1000其他在建机组。该方法对EPR、华龙一号、AP1000等三代机组也具有一定的参考价值。

参考文献:

[1] 王云伟,周海翔,王黎泽,等.非能动安全型核电站给水调节控制方案仿真验证[J].自动化仪表,2013,34(5):62-65.

[2] 杨宗伟,栾振华,张旭峰.岭澳核电站二期工程3号机组反应堆控制系统启动试验研究[J].广东电力,2011(4):34-38.

[3] 刘道光,李贤民,张小磊,等.阳江核电厂1号机组旁路阀优化策略研究[J].核动力工程,2016,37(4):87-89.

[4] 陈智,张英,张帆,等.岭澳核电站蒸汽发生器水位控制系统改进方案仿真研究[J].核动力工程, 2010(4):66-70.

[5] 周世梁,刘玉燕.鲁棒PID控制器的H_∞回路成形优化设计及其在蒸汽发生器水位控制中的应用[J].原子能科学技术,2013(6):996-1002.

[6] 刘玉燕,周世梁.蒸汽发生器水位PID控制器的H_∞回路成形优化[J].热能动力工程,2013(4):395-401.

[7] 万伟,董慕杰,刘玮,等.基于Petri网理论的核电站主给水系统建模及其可靠性分析[J].热力发电,2013(12):17-21.

[8] 濮继龙.广东大亚湾核电站运行教程[M].北京:原子能出版社,1999:85-86.