联合酶解法提取马铃薯渣膳食纤维的研究

姚 琦,郭天时,刘文博,刘 颖

(西北民族大学生命科学与工程学院,甘肃兰州 730030)

0 引言

膳食纤维是植物中的可食用部分,包括纤维素、菊粉、果胶等,是一些聚合度≥3的木质素和碳水化合物[1]。膳食纤维对身体健康有很多益处:一是其不能被消化吸收但可通过发酵作用产生短链脂肪酸,基本不为人体供能;二是具有减少胃排空时间、调节肠道菌群、缓解便秘[2],预防肥胖和结肠癌的作用;三是可通过调节人体糖分与脂肪代谢,预防和治疗糖尿病[3]及心血管疾病[4]。目前,在面包、面条、米饭、饮料、冰激凌、乳制品和肉制品等食品中都有添加了膳食纤维的功能性食品。

马铃薯是继小麦、水稻和玉米之后的第四大粮食作物,既可直接食用也可用于生产粉条、粉丝和淀粉等产品。同时,马铃薯还是重要的工业辅料,食品、纺织、医药等产业中都可以发现它的应用。我国是马铃薯生产消费大国,2007年以来,我国的马铃薯种植面积和生产产量位居世界领先行列[5]。由于缺乏科学的贮藏方法和设备,每年都会有大量的加工淀粉后残留的副产物(马铃薯渣)得不到有效利用,不仅造成资源浪费,还会出现占据贮藏空间、污染环境等问题。目前,马铃薯渣的再利用主要分为发酵制成新产品和提取有效成分。发达国家用于加工升值的马铃薯渣占比已达50%~70%,加工技术水平高、产品种类丰富[6]。例如,薯渣通过发酵和喷雾干燥等技术可生产薯片、动物饲料、乙醇、润滑剂及生物气体等产品。但我国薯渣通常被用作废渣处理,只有少数被用于发酵利用,利用率极低,造成资源严重浪费[7]。马铃薯渣水分含量高(85%左右),膳食纤维含量丰富(总膳食纤维含量达到28.46%)[8],是重要的膳食纤维资源。利用马铃薯渣提取膳食纤维,可以有效提高马铃薯渣的经济价值,提高企业竞争力和薯农的收入,还能有效降低环境污染,促进我国马铃薯加工产业健康可持续发展。

膳食纤维提取方法主要分为物理、化学及生物提取3类,属于生物提取方法的酶解法是用多种酶(主要是蛋白酶、酯酶、淀粉酶等)降解其他组分,最后获得膳食纤维的方法[9-10]。因其反应条件温和、副产物少、产品安全、节能环保等优点受到很多学者的关注,尤其是原料中淀粉等糖分含量相对较高的制备工艺[11]。由于酶解法中所使用的酶只能特异性地降解某一类物质,因此,通过联合酶法提取,选取2种或2种以上的酶,如α-淀粉酶、蛋白酶和糖化酶等去除膳食纤维中含有的多糖、蛋白等杂质,再用有机溶剂清洗抽滤,干燥后可得到百分含量较高的膳食纤维。因此,试验采用酶联法提取膳食纤维,分别对提取过程中使用的2种酶——α-淀粉酶和糖化酶的酶解工艺条件进行优化,以膳食纤维的百分含量为评价指标,通过单因素试验和正交试验,来确定这2种酶的最佳工艺条件。

1 试验方法

1.1 马铃薯渣中基本成分的测定

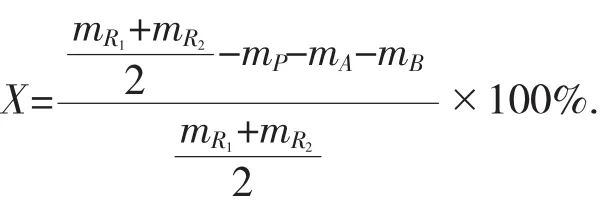

膳食纤维、淀粉、水分、灰分、蛋白质、脂肪分别参照 GB 5009.88—2014,GB/T 5009.9—2008,GB/T 5009.3—2010,GB/T5009.4—2010,GB/T5009.5—2010,GB/T 5009.6—2003所描述的方法进行。膳食纤维百分含量计算公式如下:

式中:X——膳食纤维的占比,%;

mR1、mR2——双份试样残渣的质量,mg;

mP——试样残渣中蛋白质的质量,mg;

mA——试样残渣中灰分的质量,mg;

mB——空白的质量,mg;

m1、m2——试样的质量,mg。

1.2 马铃薯渣提取膳食纤维的工艺流程

按料液比1∶12稀释马铃薯渣(20.0 g) 并调节pH值,加入α-淀粉酶后用玻璃棒缓慢搅匀,然后置于恒温水浴锅中酶解一定时间。转移至另一水浴锅中灭活酶(100℃,8 min)后冷却至室温。然后,加入糖化酶并用玻璃棒搅均,按条件在水浴锅中酶解一段时间后再转移至另一水浴锅中灭活酶(100℃,8 min),经离心及干燥处理后得到马铃薯渣膳食纤维。按乙醇与试液体积比4∶1的比例,向酶解液中加入经过预热处理的乙醇(95%,60℃),于室温条件下冷却沉淀1 h静置分离。依次用体积分数78%乙醇(2次)、体积分数95%乙醇(2次) 及丙酮(2次)洗涤残渣,再抽滤去除洗涤液,将坩锅和残渣过夜烘干(105℃),并计算试样残渣质量。

1.3 联合酶解法提取马铃薯渣膳食纤维α-淀粉酶酶解条件的优化

1.3.1 酶添加量、酶解时间、酶解温度和酶解pH值的确定

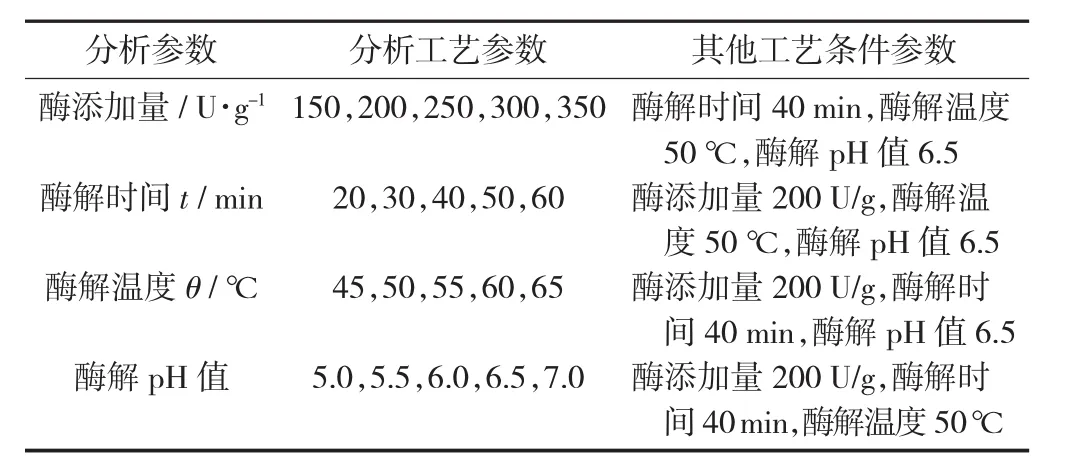

分别编好编号,采用单因素试验来确定α-淀粉酶的酶解条件(表1),α-淀粉酶酶解后灭活酶;添加糖化酶200 U/g,于60℃,30 min条件下酶解后,灭活酶,对残渣进行洗涤、抽滤;放入烘箱中干燥,称量后测定提取物中的膳食纤维百分含量;选择提取物中膳食纤维百分含量最高的α-淀粉酶酶解条件作为参考设计之后的正交试验。

α-淀粉酶酶解工艺参数的确定见表1。

表1 α-淀粉酶酶解工艺参数的确定

1.3.2 工艺条件优化

根据单因素试验得到的结果,确定正交试验因素水平表,进一步优化马铃薯α-淀粉酶酶解条件。以膳食纤维百分含量作为确定最优工艺条件的依据。膳食纤维百分含量最高的组合即为马铃薯渣膳食纤维提取的最佳工艺组合。

正交因素与水平设计见表2。

表2 正交因素与水平设计

1.4 联合酶解法提取马铃薯渣膳食纤维糖化酶酶解条件的优化

1.4.1 糖化酶添加量、酶解时间、酶解温度和酶解pH值的确定

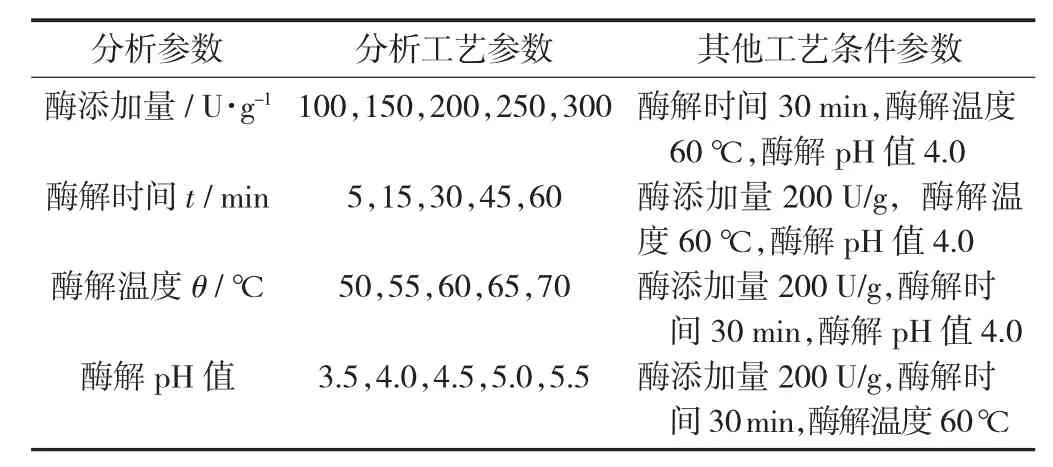

按顺序分别编好编号,利用1.3中确定的最佳α-淀粉酶酶解工艺进行酶解反应后,灭活酶,再添加糖化酶,采用单因素试验来确定糖化酶的酶解条件(表3),酶解后灭活酶,并对残渣进行洗涤、抽滤,放入烘箱中干燥,称量,再测定提取物中的膳食纤维百分含量。选择提取物中膳食纤维含量最高的糖化酶酶解条件作为参考设计之后的正交试验。

糖化酶酶解工艺参数的确定见表3。

表3 糖化酶酶解工艺参数的确定

1.4.2 工艺条件的优化

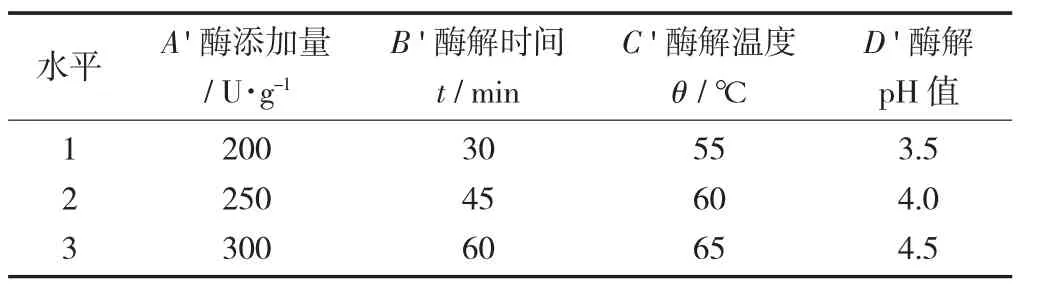

由于在不同的糖化酶添加量(A')、酶解温度(B')、酶解时间(C')、酶解pH值(D')的条件马铃薯渣提取膳食纤维百分含量会有所不同,为了得到更佳的工艺参数,在单因素试验结论的基础上,设计了L9(34)正交试验。马铃薯渣膳食纤维提取单因素试验研究分析确定正交试验因素水平表(表4),以膳食纤维百分含量作为正交试验的指标。膳食纤维百分含量最高的组合即为马铃薯渣膳食纤维提取的最佳工艺组合。

正交因素与水平设计见表4。

表4 正交因素与水平设计

1.5 马铃薯渣膳食纤维物化性质的影响

挑选具有代表性的样品,样品的持水性和持油性参考高宇萍等人[12]和张华等人[13]描述的方法检测,计算公式如下。

式中,m0——离心前干质量,g;

m——离心后湿质量,g。

式中:m1——离心管与沉淀物质量,g;

m0——离心管质量,g;

m——待测样品质量,g。

2 结果与讨论

2.1 α-淀粉酶酶解条件对膳食纤维含量的影响

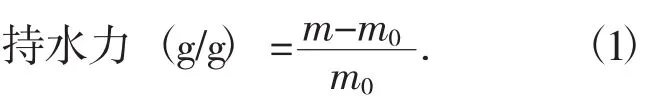

2.1.1 不同添加量的α-淀粉酶对膳食纤维含量的影响

酶添加量逐渐增加至250 U/g,其膳食纤维含量从59.25%持续提高至72.24%,但如果继续增加酶的添加量,膳食纤维含量变化幅度不大,甚至会出现一定的下降趋势。

不同α-淀粉酶添加量对马铃薯渣膳食纤维含量的影响见图1。

图1 不同α-淀粉酶添加量对马铃薯渣膳食纤维含量的影响

α-淀粉酶主要作用于马铃薯渣的淀粉类物质,将其分解为小分子糖类,小分子糖类溶于水后被分离出来,提高了膳食纤维含量。因此,随着酶添加量的增加,马铃薯渣中的淀粉分解得越来越彻底,进而造成膳食纤维含量的增大,但进一步增加酶的添加量,由于可供降解的底物不足,则不会进一步提升酶解效果的情况。酶添加量为250 U/g时,膳食纤维含量最高为72.24%。以提取膳食纤维含量和尽量节约酶为标准,选择200,250,300 U/g进行后续正交试验。

2.1.2 α-淀粉酶酶解时间对膳食纤维含量的影响

酶促反应初期,膳食纤维含量随着时间的延长从54.14%升高至73.27%,酶解50 min得到最大值(73.27%),继续增加酶解时间未显著影响其含量。

不同酶解时间对马铃薯渣膳食纤维含量的影响见图2。

图2 不同酶解时间对马铃薯渣膳食纤维含量的影响

这主要是因为,酶催化底物需要一定的酶解时间,起初随着酶解时间的延长,会使更多的底物参与到反应中。但酶解一段时间后,底物浓度的降低,反应效率会下降,进一步延长时间则不会对其组成产生显著影响。综合考虑膳食纤维含量及效率问题,选择40,50,60 min进行后续正交试验。

2.1.3 α-淀粉酶酶解温度对膳食纤维含量的影响

温度由45℃升高至55℃,膳食纤维的含量则由62.77%升高至72.15%,但当温度超过55℃时,膳食纤维含量开始降低。

不同酶解温度对马铃薯渣膳食纤维含量的影响见图3。

图3 不同酶解温度对马铃薯渣膳食纤维含量的影响

这是因为酶活受温度影响,只有在最适的酶解温度下才能表现出最优效果。升高温度使酶逐渐接近最适温度,进而促进酶的活性;进一步升温,则会使反应温度超过最适温度,抑制酶活。综上所述,可选择50,55,60℃进行后续正交分析试验。

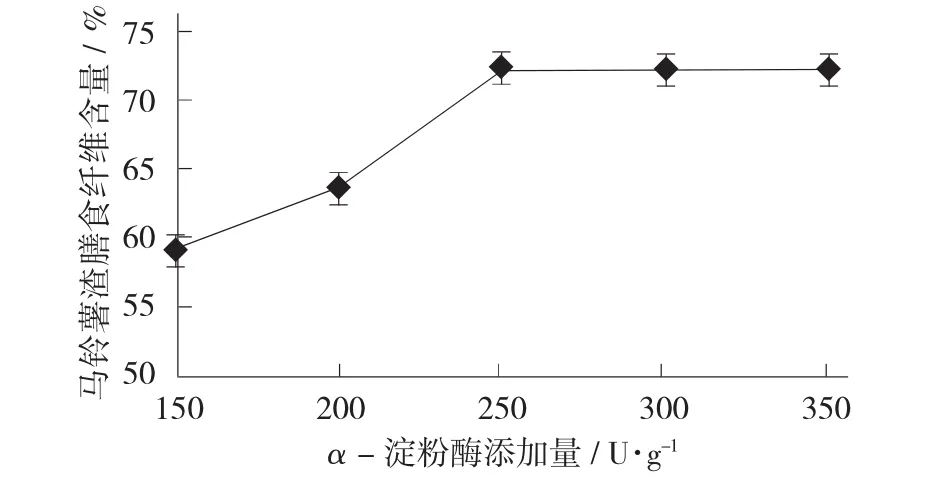

2.1.4 α-淀粉酶酶解反应pH值对膳食纤维含量的影响

当酶解pH值达到6.0之前,提取膳食纤维含量变化曲线呈稳定增长的趋势(由64.89%升高至70.41%),但是pH值超过6.0之后,提取膳食纤维含量出现缓慢下降的趋势(70.41%降至63.14%)。

不同酶解pH值对马铃薯渣膳食纤维含量的影响见图4。

图4 不同酶解pH值对马铃薯渣膳食纤维含量的影响

随酶解体系pH值的升高,酶解pH值会先接近再远离最适pH值,酶活对应地先增强再降低。综上所述,酶解pH值为6.0时膳食纤维含量最高为70.41%,可选择酶解pH值5.5,6.0,6.5进行后续的正交分析试验。

2.1.5 马铃薯渣提取膳食纤维的工艺参数优化

正交试验结果分析见表5。

由表5可知,试验各因素对膳食纤维含量的影响主次顺序为酶解时间(B) >酶解温度(C) >α-淀粉酶添加量(A) >酶解pH值(D);极大值组合为A3B3C2D3,即α-淀粉酶添加量300 U/g,酶解时间60 min,酶解温度55℃,酶解pH值6.5。该组合未在9组试验及之前的单因素试验中出现,最佳组合条件下进行验证,膳食纤维含量为73.98%。同时,可说明酶解时间是影响可溶性膳食纤维含量的主因。

表5 正交试验结果分析

2.2 糖化酶酶解条件对膳食纤维含量的影响

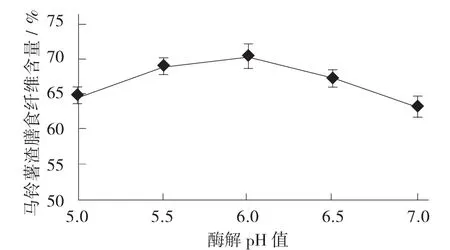

2.2.1 不同糖化酶添加量对膳食纤维含量的影响

随糖化酶添加量由100 U/g增加到250 U/g,其膳食纤维含量由66.85%显著升高至72.75%,但继续添加糖化酶对膳食纤维含量影响不显著。

不同酶添加量对马铃薯渣膳食纤维含量的影响见图5。

图5 不同酶添加量对马铃薯渣膳食纤维含量的影响

糖化酶主要将淀粉水解产物进一步水解成葡萄糖,溶于水后被分离出来提高了膳食纤维的含量,但进一步随着酶的添加,由于可供降解的底物不足,则不会进一步提升酶解效果。酶添加量为300 U/g时,马铃薯渣膳食纤维含量最高为72.77%,选择200,250,300 U/g进行后续的正交试验。

2.2.2 酶解时间对膳食纤维含量的影响

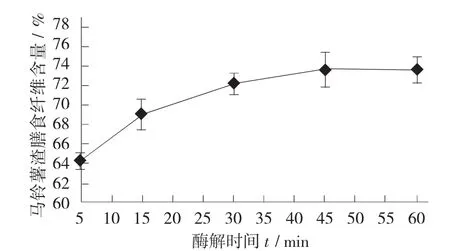

随着酶解时间从5 min增加到45 min,膳食纤维含量由64.24%增加至73.55%,继续延长时间,对其含量影响不显著。

不同酶解时间对马铃薯渣膳食纤维含量的影响见图6。

图6 不同酶解时间对马铃薯渣膳食纤维含量的影响

这主要是因为酶催化底物进行反应需要一定的酶解时间,起初随着酶解时间的延长,会使更多的底物参与到酶解中。但当酶促反应进行到一定时间后,底物浓度降低,酶解效率下降,因此进一步延长酶解时间未对其组成产生显著影响。酶解时间为45 min时膳食纤维的含量最高为73.55%,选择30,45,60 min进行后续的正交试验。

2.2.3 不同酶解温度对膳食纤维含量的影响

50~60℃范围内,膳食纤维含量随温度升高由64.68%提高到73.86%,当酶解温度为60℃时,其含量最大为73.86%,但当酶解温度超过60℃时,其含量又由73.86%降低至64.91%。

不同酶解温度对马铃薯渣膳食纤维含量的影响见图7。

图7 不同酶解温度对马铃薯渣膳食纤维含量的影响

这可能因为酶活会受到温度的影响,当越来越接近于酶解最适温度时,对酶的活性会起到促进作用;进一步升温会逐渐远离最适酶解温度,抑制反应酶活性。综上所述,可选择55,60,65℃进行后续的正交试验。

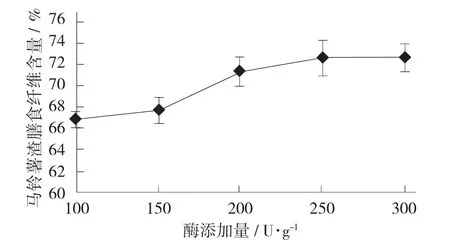

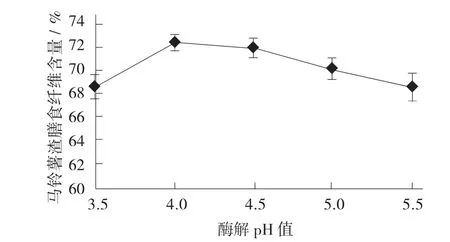

2.2.4 不同酶解pH值对马铃薯渣膳食纤维含量的影响

当酶解pH值达到4.0之前,提取含量变化曲线从68.73%稳定增长至72.46%,但pH值超过4.0后,含量由72.46%缓慢下降至68.68%。

不同酶解pH值对马铃薯渣膳食纤维含量的影响见图8。

酶活受pH值的影响,随pH值的升高,体系会越来越接近于最适pH值,进而促进反应酶的活性;进一步升高酶解pH值,则会超过最适酶解pH值,进而抑制反应酶的活性。综上所述,酶解pH为4.0时膳食纤维的含量最高为72.46%,可选择3.5,4.0和4.5进行后续的正交试验。

2.2.5 马铃薯渣提取膳食纤维的工艺参数优化正交试验结果分析见表6。

图8 不同酶解pH值对马铃薯渣膳食纤维含量的影响

表6 正交试验结果分析

由表6可知,试验各因素对马铃薯渣膳食纤维含量的影响主次顺序为 A'>D'>C'>B',即酶添加量 >pH值>酶解温度>酶解时间;最优方案组合为A'2B'1C'3D'2,即糖化酶添加量250 U/g,酶解时间30 min,酶解温度65℃,酶解pH值4.0。该组合并不在9次试验及之前的单因素试验中,对其验证的结果显示,在最佳组合条件下试验取平均值得到膳食纤维含量为76.92%。

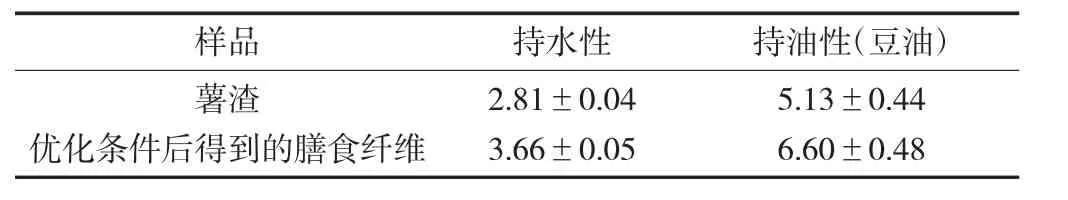

2.2.6 提取对马铃薯渣膳食纤维物化性质的影响

对比薯渣与联合酶解法(应用优化条件)得到的膳食纤维的物化性质进行分析。提取后样品的持水性和持油性显著升高。

物化性质分析结果见表7。

表7 物化性质分析结果/%

3 结论

选用联合酶解法来提取马铃薯渣中的膳食纤维,研究首先通过单因素试验,逐个明确了α-淀粉酶和糖化酶这2个提取膳食纤维过程中对含量影响较大的酶解条件,再据此设计正交条件,进一步优化提取条件。最终得到联合酶解法提取膳食纤维的工艺条件为:首先使用α-淀粉酶进行酶解,酶解条件为酶添加量300 U/g,酶解时间60 min,酶解温度55℃,酶解pH值6.5;灭活酶后,再利用糖化酶进行酶解,酶解条件为酶添加量250 U/g,酶解时间30 min,酶解温度65℃,酶解pH值4.0。在最佳组合条件下试验取平均值得到马铃薯渣膳食纤维含量为76.92%。

参考文献:

[1]刘玮,李兰红,孙丽华.马铃薯渣综合利用研究 [J].粮油食品科技,2010(4):23-27.

[2]Park K H,Lee K Y,Lee H G.Chemical composition and physicochemical properties of barley dietary fiber by chemical modification[J].Int Biol Macromol, 2013 (6) :360-365.

[3]朱红,孙健,张爱君,等.甘薯渣膳食纤维酶解法提取工艺研究 [J].江苏农业科学,2008(4):46-53.

[4]李群兰,王世宽,刘达玉.薯渣膳食纤维的开发价值研究 [J].农产品加工,2005,7(3):31-36.

[5]孙东升,刘合东.我国马铃薯产业发展现状及前景展望[J].农业展望,2009,6(3):25-28.

[6]Hong Y,Wu Z J, Jian X, et al.Development of the dietary fiber functional food and studies on its toxicological and physiologic properties[J].Food Chem Toxicol,2012,50 (9):3 367-3 374.

[7]陈菊红.湿法超微粉碎对马钤薯渣的改性及其功能特性和应用研究 [D].无锡:江南大学,2012.

[8]付全益,刘冬,李坚斌,等.膳食纤维提取方法的研究进展 [J].食品科学,2010,2(6):225-228.

[9]刘平,邬建国,高适.膳食纤维测定方法应用及改进[J].食品研究与开发,2009(4):23-26.

[10]满永刚,郭增旺,李萌,等.超细粉碎大豆皮水不溶性膳食纤维理化特性的研究 [J].农产品加工,2015(20):17-19,24.

[11]Hatankac.Extraction and purification of pectic polysaccharides from soybean okara and enzymatic analysis of their structures[J].Carbohydrare Polyme, 2006, 30 (2):67-73.

[12]高宇萍,韩育梅,李周永,等.超声波处理对水不溶性膳食纤维膨胀力及持水力的影响 [J].食品工业科技,2012,33 (16):300-301.

[13]张华,段倩,李星科,等.红枣膳食纤维功能理化性质的研究 [J].食品工业,2013,34(10):170-171.◇