兰炭生产过程中热平衡和物料平衡理论计算

侯吉礼,马 跃,李术元,刘军利

(1.中国石油大学(北京)重质油国家重点实验室,北京 102249;2.陕西神木三江煤化工有限责任公司,陕西神木 719300)

0 引 言

煤的干馏是煤在隔绝空气条件下受热分解生成煤焦油、半焦、干馏气和水等过程。根据加热终温不同,煤干馏大致分为3种:低温干馏(500~600℃)、中温干馏(600~900℃)、高温干馏(900~1 100℃)。根据供热方式不同,煤干馏炉可分为外热式和内热式。目前内热式炉应用比较广泛,分为气体热载体和固体热载体干馏炉[1-3]。气体热载体干馏炉主要有鲁奇三段炉和三江气燃方炉等;固体热载体干馏工艺主要为Toscoal工艺、前苏联ETCH粉煤快速热解工艺、Lurgi-Ruhrgas工艺和我国大工新法干馏技术等[4-6]。

煤低温干馏过程中,热平衡和物料平衡对优化操作条件、提高干馏效率和减少消耗具有重要意义。郭树才等[1]以水分15%褐煤型煤为研究对象,在鲁奇三段炉中加入100 kg褐煤型煤进行低温干馏,考察了物料平衡和热平衡,结果表明,干馏炉收入和支出约187.40 kg,干馏所需热量约 126.39 MJ。 陈海波等[7]分析了JS方型低温干馏炉的入炉物料(原煤)与出炉物料(半焦、焦油、煤气等),并进行长焰煤干馏试验,得出JS干馏炉热工效率为83.87%。Rammler[8]在L-R干馏炉中加工水分较少的油页岩时发现,每吨油页岩用电4.5 kWh,锅炉用水56 kg,冷却循环水1.6 t,工艺补充水185 kg。Baughman[9]和Nowacki[10]利用L-R干馏炉加工科罗拉多油页岩时,每吨样品用电3.9 kWh,用水88 kg,产生蒸汽42 kg,不需要外用燃料(由半焦燃烧生成的热页岩灰提供干馏所需热量)。郭树才等[11-13]利用大工新法干馏小试装置处理云南、黄县和平庄褐煤,并对其物料平衡、产物收率进行研究。前人干馏过程中物料平衡和热平衡试验数据主要来自现场试验检测,鲜见对各组分的热平衡和物料平衡变化进行分析,对干馏过程中各循环气体的平衡研究更为少见。本文通过分析神木烟煤及其热解产物的基本性质,结合三江方炉的结构和工艺流程,计算了神木烟煤干馏生产兰炭(半焦)过程中的热平衡和物料平衡,并推导出干馏过程中气体平衡计算公式,以期为干馏工艺的可行性提供前期的理论参考,对指导生产、改进工艺以及提高能效具有重要意义。

1 试 验

1.1 试验样品

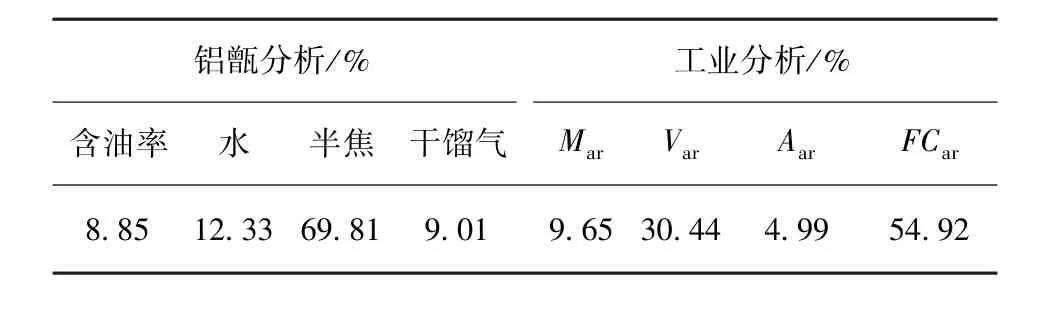

试验所用烟煤来自陕西省榆林市神木县。神木烟煤的含油率和工业分析见表1。

表1 神木烟煤的铝甑分析和工业分析Table 1 Fisher assay and proximate analysis of Shenmu coal

1.2 干馏气的收集和气相色谱分析

神木煤热解产物经冷凝回收可得到煤焦油、半焦和水,干馏气采用气相色谱Agilent-6890进行气体组分分析。气相色谱操作条件:初始柱温为50℃并保持3 min,然后以5℃/min速率升温至100℃,再以10℃/min速率升温至180℃并保持3 min。FID中,H2、空气、Makeup(N2)的流速分别为40、650、20 mL/min。 前入口压力为 0.067 MPa,后入口压力为0.102 MPa。FID和TCD检测器的进样口温度分别为50℃和250℃。

1.3 三江方炉中试装置工艺流程

三江方炉干馏工艺流程如图1所示。20~100 mm块煤由斗式提升机提到炉顶部储煤箱通过放煤阀定期放入炉顶辅助煤箱,由辅助煤箱进入炉内经布料集气罩布料,煤料在炉内运行时间约4 h,经550℃热解后,焦油汽、水蒸汽、干馏气和燃烧气通过料层上升至炉顶,由集气阵伞抽出(90℃)经炉顶水封箱,通过文丘管塔喷淋水冷将温度降至(60±5)℃,再往旋流板塔冷却到(50±5)℃(旋流板塔后使用电除雾器回收煤气中的油雾),经旋补和电捕等设备进行气液分离。分离得到的液体流到分离池静置后油水分离,油抽入贮油池,水经循环水池泵、到桥管、文氏管、旋流板塔循环使用,部分用于熄焦,实现生产用水的平衡。一部分干馏气循环回干馏炉进行燃烧供热,剩余气体经脱硫后用于锅炉燃烧或放空处理。兰炭在炉内继续下移至冷却段,并与上升的冷气体进行换热后,温度降至250℃,回收了大量的兰炭显热。冷却的兰炭下降至炉底水封槽中,进一步冷却至90℃,最后由推焦机将兰炭排出。整个干馏过程在炉内密闭、连续进行[14-15]。

图1 三江方炉干馏工艺流程Fig.1 Process of SJ-retort pilot scale plant

1.4 热平衡和物料平衡计算

1.4.1 热平衡计算

1)神木烟煤干馏需热

干馏需热包括烟煤从室温(20℃)升至热解温度(550℃)需要的显热和维持550℃干馏的热解吸热。热解吸热可根据差示扫描量热仪(DSC)来确定[16-17],显热计算公式为

式中,c为比热容,kJ/(kg·℃);m为质量,kg;ΔT为温度差,℃;ΔQ∗为汽化潜热,kJ。

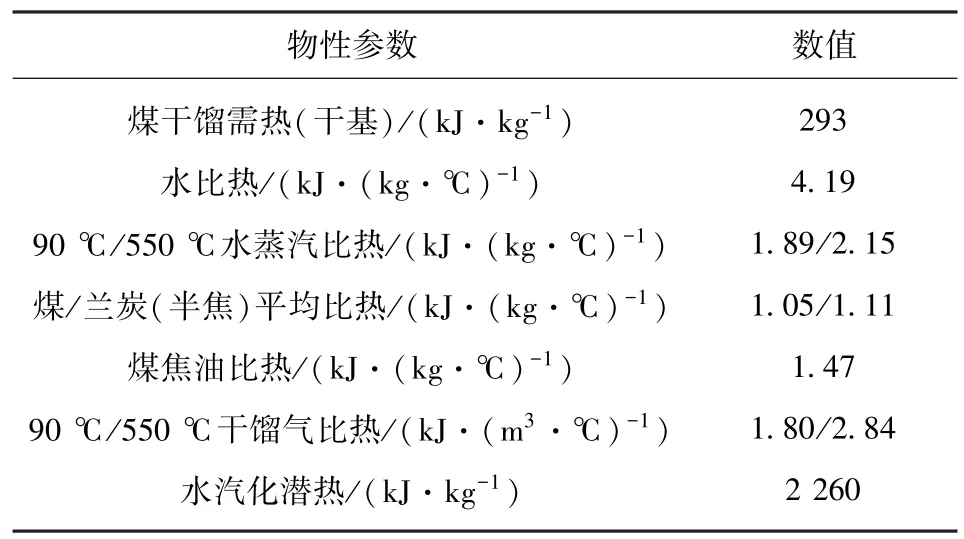

表2为计算过程中所需的物性参数。

表2 计算所需相关物性参数Table 2 Physical property required for the calculation

2)煤自身热解产物释放的显热

煤料在干馏炉内经过热解可得到550℃的煤焦油汽、水蒸汽、干馏气和兰炭,前3者在上升过程中与新进入干馏炉的煤样进行换热,干馏炉顶部出口采用水喷使3者温度降至90℃(因为过饱和蒸汽和负压的原因,此温度下水蒸汽不会凝结返回干馏炉),兰炭从干馏炉底部排出,经过水盆冷却换热后温度降为90℃。

3)补充热量

干馏过程中热解产物排出干馏炉时的自身换(供)热不能满足煤料的干馏总需热,所以必须采用干馏气燃烧补充热量。

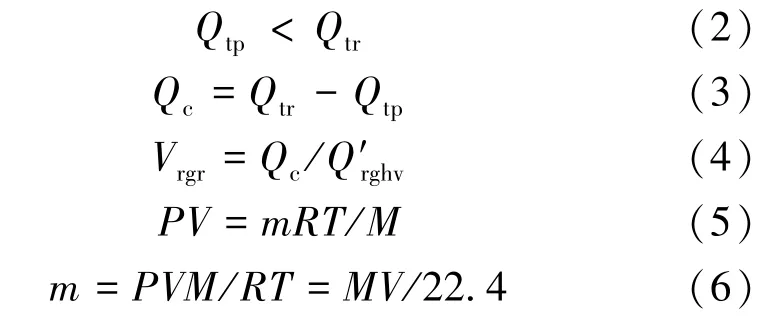

式中,Qtp为总供热,kJ;Qtr为总需热,kJ;Qc为补充热量,kJ;Vrgr为需要补充的干馏气体积,m3;Q′rghv为干馏气热值,kJ/m3;P为压力,Pa;V为体积,m3;R为理想气体常数,8.314 J/(K·mol);T为温度,K;M为摩尔质量,g/mol。

1.4.2 物料平衡计算

1)冷却水槽的物料平衡

根据三江方炉干馏工艺流程,兰炭进入水槽前后温度分别为250℃和90℃,约10%的兰炭带出水,加上水槽中约20%水分蒸发,必须及时补充冷却水以维持水槽的水位高度。

2)三江方炉的气体平衡

假设1 000 kg煤样的干馏总需热最初由干馏气与空气的燃烧提供。经过一系列热解和燃烧过程,产生了干馏气、N2、CO2和SO2。为方便公式推导做出以下假设:① 初始阶段,干馏炉还未形成稳定的循环系统,干馏所需热量全部由纯干馏气的燃烧提供,此时,入口气体是纯干馏气和空气的混合气。②随着反应进行,出口气体包括纯干馏气、助燃空气中带入的N2以及燃烧生成的CO2和SO2。为维持干馏炉内的压力平衡和之后的干馏需热,一部分出口气体作为循环气继续燃烧为干馏炉供热,剩余的出口气体做放散处理、锅炉燃烧或脱硫后用于其他目的。入口气体、循环气体和放散气体最终达到一个动态平衡。③煤样热解产生的纯干馏气与其他气体(N2、CO2、SO2)相互独立。④空气中O2和N2含量分别为21%和79%,忽略其他气体组分。由此,通过模拟三江方炉的干馏过程,气体最终达到循环稳定,可得到

式中,Vn,og为第n次循环出口气体体积,m3;V1,og为第1次循环出口气体(N2、CO2、SO2)体积,m3;Vn,rg为第n次循环循环干馏气体积,m3;Vn-1,og为第(n-1)次循环出口气体体积,m3;Vog为出口气体体积,m3;Vrg为循环干馏气体积,m3。

2 结果与讨论

2.1 干馏气的气体组分分析

550℃时,神木烟煤干馏气的主要组分见表3。可知,干馏气中 CH4、H2、C2H2和 CO 含量较高,所以干馏气热值相对较高,经计算干馏气的热值和平均分子质量分别为 26.84 MJ/m3和 24.01 g/mol。干馏气经过燃烧可为煤料干馏提供热量,根据气体中各组分的分子式CaHbOcSd及其所占比例,通过式(9)~(12),可算出干馏气的简化分子式CxHyOzSr为 C0.9967H2.3960O0.6025S0.0004, 燃烧反应方程式见式(13)。

表3 神木烟煤干馏气的主要组分Table 3 Primary compositions of SM coal retorting gas

式中,a,b,c,d分别为各气体中碳、氢、氧、硫原子数;an、bn、cn、dn分别为第n个气体的碳、氢、氧、硫原子数;x、y、z、r分别为所有气体的平均碳、氢、氧、硫原子数;Vn为第n个气体的体积分数,%。

2.2 热平衡和物料平衡

2.2.1 热平衡

1)神木烟煤干馏需热、自身供热和补充热量

①表面水吸热Q1从室温(20℃)加热至100℃,经相变后转变为100℃的水蒸气,此过程的吸热为水的汽化潜热ΔQ∗,最后水蒸气吸热Q2由100℃升温至550℃。②烟煤从20℃升温至550℃所需显热为Q3,达到终温后干馏吸热为Q4。干馏过程中约有20%热损失Qloss。干馏过程中总需热Qtr=Q1+Q2+Q3+Q4+ΔQ∗+Qloss。

煤各热解产物将自身在90~550℃的换热(半焦放热Q5,干馏气放热Q6,水蒸汽放热Q7,煤焦油放热Q8)留在干馏炉内,作为煤料干馏需热的一部分。所以煤料干馏过程中自身产物总供热Qtp=Q5+Q6+Q7+Q8。

以1 000 kg煤样和20℃作为计算基准,由式(1)可以计算出各热量,结果见表4。

由于煤料自身热解产物的供热不足以满足干馏需热,经计算可知需要补充的热量Qc为664.25 MJ,此热量需要燃烧纯干馏气的体积Vrgr为23.37 m3。根据理想气体状态方程,求得气体质量为 25.05 kg。

2)三江方炉热平衡

神木烟煤在三江方炉中干馏的热平衡结果见表5。由表5可知,干馏过程总需热为1 299.08 MJ,与其各热解产物的自身换热和循环干馏气的燃烧补充热相一致,基本上可以维持干馏炉的平衡稳定运行。

表4 神木烟煤干馏需热和自身热解产物供热Table 4 Heat required and provided of SM coal retorting

表5 神木烟煤在三江方炉中干馏的热平衡Table 5 Heat balance of SJ-retort in process of SM coal retorting

2.2.2 物料平衡

1)水槽的物料平衡

兰炭在水槽中的显热为112.05 MJ,兰炭带出水的显热为17.51 MJ,水槽的热损失为22.41 MJ(干馏厂经验数据约20%)。每加工1 000 kg煤样,水槽中水分将蒸发28.29 kg,兰炭带出水约为69.81 kg。水损失为98.10 kg,向水槽补充相应量的水以维持平衡。

2)三江方炉的气体平衡

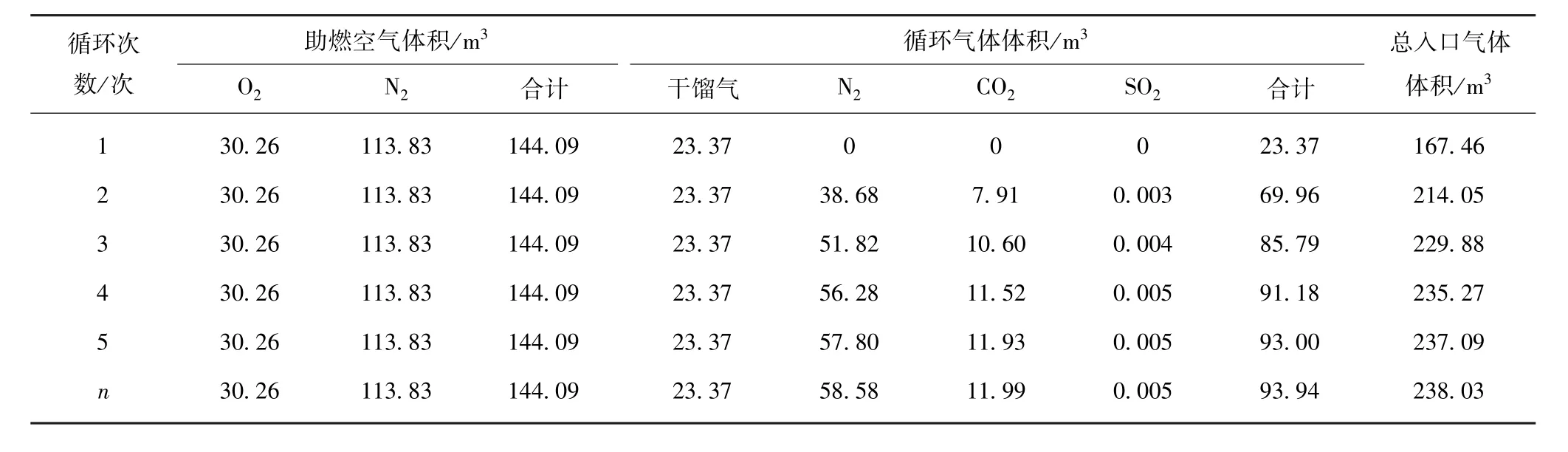

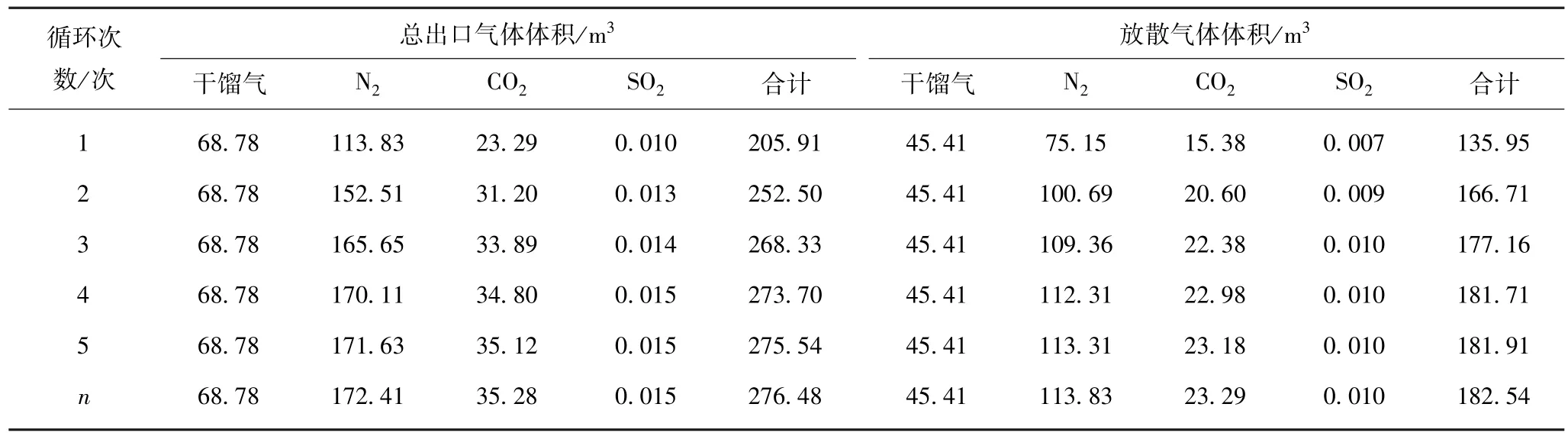

2.2.1节结果显示,需要补充燃烧的纯干馏气体积为23.37 m3,根据燃烧反应化学反应系数,可计算出反应物和产物的体积和质量,结果见表6。

表6 纯干馏气燃烧反应物和产物体积Table 6 Volumes of reactants and products for pureretorting-gas combustion

干馏炉出口的一部分气体被放散,剩余部分气体再次循环进入干馏炉燃烧提供热量。根据式(7)、(8),可得出干馏炉入口气体、放散气体和出口气体的体积,结果见表7和表8。可知,干馏系统达到平衡,即n趋于无穷大时,可以得出干馏炉总入口气体为238.03 m3,总出口气体为276.48 m3,再一次进入干馏炉的循环气体为93.94 m3,新进入的助燃空气为144.09 m3,放散气体体积为182.54 m3,基本上可以维持干馏系统循环稳定运行。

表7 干馏炉总入口气体体积计算结果Table 7 Volume calculation results of total input gases

表8 干馏炉出口气体和放散气体体积计算结果Table 8 Volume calculation results of output gases and release gases

干馏过程中不同类型的各气体变化趋势如图2所示。由图2可知,①干馏气燃烧为煤料干馏提供热量。每次循环进入干馏炉的干馏气燃烧所需空气体积是常数。随着干馏的持续进行,放散气体逐渐增加并最终达到稳定,并与新入炉的助燃空气达到动态平衡。②干馏炉出口气体不断增加并最终达到稳定。助燃空气和循环气作为总入口气体逐渐增加,并最终与总出口气体达到平衡。干馏炉形成一个稳定的平衡系统。③随着干馏继续进行,循环气体积逐渐增加并最终趋于稳定。

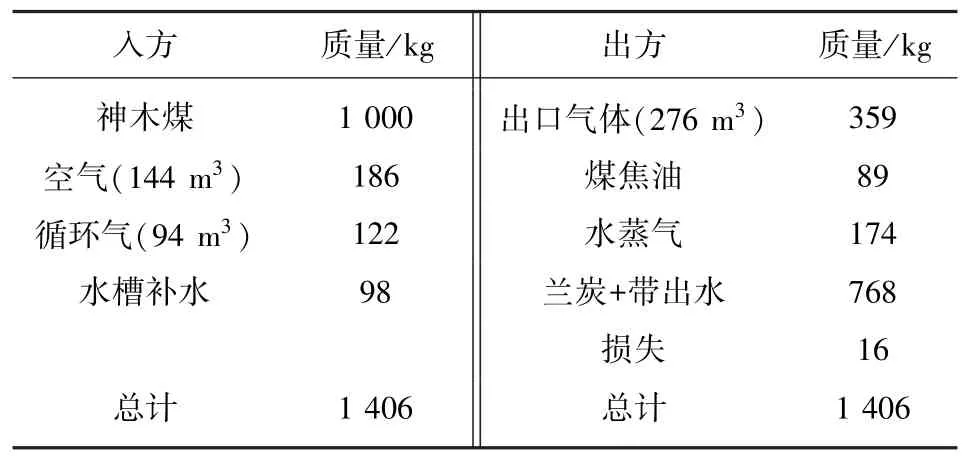

3)三江方炉的物料平衡

干馏炉进料包括烟煤、空气、循环气和水槽补水,出料包括出口气体、煤焦油汽、水蒸汽、兰炭及其带出水。所有物料质量见表9。可知,当干馏炉达到平衡时,总进料约1 406 kg,总输出约1 390 kg,损失16 kg,基本上可以维持干馏炉的稳定。

图2 干馏过程中不同类型的各气体变化趋势Fig.2 Trend of types of gases during retorting process

3 结 论

1)三江方炉干馏生产兰炭的热平衡计算结果显示,干馏1 t神木烟煤总需热为1 299.08 MJ,热解产物出炉时放出显热约为 634.83 MJ,燃烧23.37 m3干馏气可以补充剩余所需664.25 MJ热量,并约有50%的干馏气富余。

表9 神木烟煤在三江方炉中干馏的物料平衡Table 9 Mass balance of SJ-retort for SM coal retorting

2)物料平衡计算显示,干馏炉总进料约为1 406 kg,总输出约为1 390 kg,损失约16 kg,基本上可以维持干馏炉的平衡稳定。

3)计算出干馏平衡时干馏炉的出口气体、放散气体和循环气体体积分别为276、183和94 m3,计算公式也适用于其他煤种的干馏加工。

参考文献(References):

[1]郭树才,胡浩权.煤化工工艺学[M].北京:化学工业出版社,1996.

[2]天津大学燃料化学工业教研室.低温干馏工程[M].北京:石油工业出版社,北京,1959.

[3]艾春慧,倪维斗,李政.热焦炉荒煤气应用于气流内热式炉实现煤低温干馏的初步设想[J].煤化工,2006(5):19-24.AI Chunhui,NI Weidou,LI Zheng.Notion of hot raw coke oven gas(COG)utilization on inside air flow pyrogenation oven to realize low temperature carbonization[J].Coal Chemical Industry,2006(5):19-24.

[4]刘佳,曹祖宾,韩冬云,等.低阶煤低温干馏工艺技术的发展现状[J].当代化工,2015,44(9):2151-2154.LIU Jia,CAO Zubin,HAN Dongyun,et al.Development status of low temperature carbonization technology for low rank coal[J].Contemporary Chemical Industry,2015,44(9):2151-2154.

[5]郭树才.褐煤新法干馏[J].煤化工,2008(3):6-8.GUO Shucai.Lignite retorting using solid heat carrier[J].Coal Chemical Industry,2008(3):6-8.

[6]刘志逊,高健,赵寒冬,等.国内油页岩干馏技术现状与发展趋势[J].煤炭加工与综合利用,2007(1):45-49.LIU Zhixun,GAO Jian,ZHAO Handong,et al.Current situation and development trend of domestic oil shale retorting technology[J].Coal Processing and Comprehensive Utilization,2007(1):45-49.

[7]陈海波,华建社.低阶煤兰炭干馏炉热工特性研究及工艺参数优化[D].西安:西安建筑科技大学,2013.

[8]RAMMLER R W.The Lurgi-Ruhrgas process for the retorting of oil shale[C]//Allred A D.Oil shale processing technology.East Brunswick:The Center for Professional Advancement,1982:83-105.

[9]BAUGHMAN G L.Synthetic fuels data handbook[M].Denver:Cameron Engineers,1978:84-92.

[10]NOWACKI P.Oil shale technical data handbook[M].New Jersey:Noyes Data Corporation,1981.

[11]郭树才,罗长齐,尤隆渤,等.褐煤和油页岩新法干馏实验研究综合报告[R].大连:大连工学院煤化工研究室,1986.

[12]郭树才,罗长齐,尤隆渤,等.云南三种褐煤新法干馏实验研究报告[R].大连:大连工学院煤化工研究室,1985.

[13]郭树才,罗长齐,尤隆渤,等.平庄褐煤新法干馏实验研究报告[R].大连:大连工学院煤化工研究室,1986.

[14]钱家麟,李术元,郭绍辉,等.油页岩干馏炼油工艺[M].北京:中国石化出版社,2014.

[15]QIAN J L,YIN L,WANG J Q,et al.Oil shale-petroleum alternative[M].Beijing:China Petrochemical Press,2010.

[16]BAI F T,SUN Y H,LIU Y M,et al.Thermal and kinetic characteristics of pyrolysis and combustion of three oil shales[J].Energy Conversion and Management,2015,97:374-381.

[17]XIA Y J,XUE H Q,WANG H Y,et al.Kinetics of isothermal and non-isothermal pyrolysis of oil shale[J].Oil Shale,2011,28(3):415-424.

——神木大剧院