碳化硅衬套在氧压浸出锌冶炼生产中的应用

张国林,赵元秀

(西部矿业股份有限公司,青海 西宁 810000)

1 氧压浸出锌冶炼工艺的必要性

作为一种强化浸出工艺,氧压浸出工艺锌浸出率和回收率很高,其综合回收效果好,可以提高镉、铟等稀有金属回收率。氧压浸出工艺可以根据锌精矿原料的特性,工艺过程和工艺参数的合理配比,加强有价金属的回收和综合利用。

在环境影响方面,相比于常规方法和高温高酸法需要沸腾焙烧硫化锌精矿,生产过程中产生大量SO2烟气,需要进一步处理酸性废水的不利局面,氧压浸出工艺有以下三个有利因素:一是可以生产出单质硫,产品硫磺从体积上比硫酸或SO2气体小,从根本上消除冶炼烟气的产生。由于是湿处理系统粗精选,避免了生产过程中的粉尘,同时便于运输。二是氧压浸出法更容易控制和实现系统的溶液平衡,废水的产生和排放量很少,正常生产情况下不会排出污水。三是氧压浸出工艺所产的铁渣含铁很高,可以作为钢铁生产的原料。另外,在能源消耗方面,常规法的能耗高的原因是浸出渣的挥发窑处理需要大量的焦炭,并且焦炭的利用率较低。尽管富氧高压浸出消耗更多的蒸汽和足量的氧气,但由于富氧高压氧气浸出不需要浸出残渣挥发,最终能耗较低。

2014年,西部矿业锌业分公司在甘河建成年产l0万t电锌的氧压浸出厂,随后关停了9万吨常规法生产锌的产能。氧压浸出工艺采用3台φ4.2×33.6米氧压釜,工艺条件为压力0.9MPa~1.2MPa,温度140℃~155℃,氧气为自备的工业纯氧。

2 西矿采用的氧压浸出炼锌工艺简介

氧压浸出的工艺流程是硫化锌精矿氧压浸出,整个流程分为一段氧压浸出和二段氧压浸出。一段氧压浸出为氧气加压浸出硫精矿,二段氧压浸出为前段浸出的进一步浸出。氧压浸出工艺过程分物料磨矿、原因浸出、闪蒸调节、硫回收等工序。

物料磨矿:该工序是通过2台并联的湿式球磨使锌精矿粒度达到98%,球磨矿浆经分级使矿浆含固量为65%~68%。在矿浆中加入分散剂,其作用是防止熔融硫磺包裹硫化锌物料,阻碍其进一步浸出。

氧压浸出:将球磨后的矿浆及废电解液加人压力釜,通入氧气,蒸汽,控制温度110℃~155℃,氧压700kPa~1200kPa,反应时间大于lh,硫化锌中的硫被氧化成单质硫,锌变成可溶性硫酸锌。锌的浸出率可达到95%~98%。

闪蒸及调节:将高压釜浸出后的浆料排出到闪蒸罐,然后排入调节罐内,保温使得保持高压釜产生的元素硫处于熔融状态,浆料排入闪蒸罐,控制温度120℃,。矿浆再排入调节槽自然冷却,控制温度在100℃,元素硫成固态凝结。经过调节槽,将矿浆送至浓密机进行浓缩,浓缩上清液送去中和净化、电积熔铸,浓密机底流流至硫磺回收工序。

硫回收:将浓密机底流进行浮选回收硫精矿,浮选尾渣矿经水洗后送渣场堆存。含单质硫的精矿送人粗硫池熔融,再通过加热过滤,从硫化物中分离出熔融元素硫,然后将熔融硫送人精硫池产出含硫大于99%的产品硫磺。

3 不同材质缓冲器喉管采用情况

从高压釜排除的物料经排料管、角阀,在进入闪蒸槽前经过缓冲器喉管。西矿公司采用三台氧压釜,每台氧压釜两条排料管,对应配有6台缓冲器喉管。结构如图1所示。介质的工况最为复杂,温度和压力高,温度为110℃~130℃,压力在450kPa~1100kPa之间,含硫酸1%~7%,还有65%的含固量。

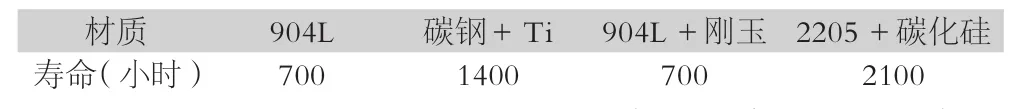

处于减压、降温、抗冲刷关键部位的喉管的磨损腐蚀最为严重,很大程度上制约了生产连续正常进行。曾经使用和正在使用的喉管材质和使用寿命如表1所示。

表1 不同材质喉管使用寿命

(1)按904L材质在稀硫酸中的腐蚀研究,温度提高到100℃后,在硫酸浓度为10%时,腐蚀速度大于5mm/a,说明904L不锈钢也较难胜任此类工况,要求尽量减少进入高压釜矿浆内的F-、Cl-量,以延长闪蒸喉管的使用寿命。

(2)碳钢或锰钢基体内衬Ti材结构的喉管,由于碳钢在高温硫酸中极易腐蚀,Ti材和904L不锈钢的焊接性能限制,以及Ti材抗冲刷性能不足,喉管使用寿命并未得到显著延长。

(3)904L不锈钢基体内衬刚玉的喉管,最明显的不足时在工况不稳定的时候,温度急剧变化时,刚玉极易脆裂,加之机械加工精度使刚玉和钢体之间的配合控制不理想,法兰密封面质量难以把握。另外,刚玉和不锈钢基体之间的粘合剂的选用,也没有得到良好的解决。严重影响了喉管的使用寿命。

(4)2205不锈钢基体内衬碳化硅的喉管,是在有了2205双相不锈钢制造厂家可选的时候,开始采用的。碳化硅的制品具有的高硬度、高耐腐蚀性以及较高的高温强度,但是机械加工精度使碳化硅和不锈钢基体之间的配合控制不理想,法兰密封面质量难以控制。另外,碳化硅和不锈钢基体之间的粘合剂的选用,同样没有得到良好的解决。致使没能决定性的提高喉管的使用寿命。用于生产2205双相不锈钢管道的钢坯国内尚不能进行大规模的生产,原材料成本更贵,且交货周期更长,影响到2205不锈钢用于这样的过程。锌氧压浸出工艺在国内尚属于一种全新的湿法炼锌工艺,国内对其高温、高腐蚀、高磨损的浆料所能适应的管道选择尚处于摸索阶段,各种材料还需要经验需求通过生产实践进行测试。

4 结语

锌氧气压力浸出工艺在国内外开始广泛应用,该工艺综合回收率高,原料适应性强,节能环保优势明显,因此得了到国家产业结构调整政策的支持。可与预见,锌氧压浸出工艺将取代传统的锌冶炼工艺。随着管道、阀门及其材料适应性和经济性的逐步提高,氧压浸出炼锌工艺将迎来更广阔的前景。

——以首场广东喉管·唢呐独奏音乐会为例