热处理工艺对Ti-6Al-4V钛合金热挤压型材组织及力学性能的影响

张君峰,徐 哲,冯红超

(宝鸡钛业股份有限公司,陕西 宝鸡 721014)

在使用和制作过程中,钛合金型材属于一种特殊的近终形半成品,具备较高的结构效益,在航空、航天等领域中得到了广泛的应用。在实际研究过程中,由于钛合金型材的种类繁多,可对相关飞行器的研制周期进行缩短。同时,钛合金与很多复合材料的电极相接近,可避免在与符合材料接触时出现腐蚀现象。随着复合材料应用范围的提升,钛合金的使用频率也在不断增加。

1 实验材料及方法

在Ti-6Al-4V钛合金型材制备过程中,首先需要做的是利用β相锻造区对其进行防氧化玻璃涂层的喷涂工作,并在相变点进行感应加热,当温度到达150℃~200℃范围内,进行一小时的保温工作,并用铺设好的玻璃粉滚涂平台进行滚涂,经过一周之后,在挤压筒中放入相关的挤压型材。在挤压工作开展过程中,需要在挤压锭坯和模具之间放入玻璃垫,当温度达到一定程度之后,玻璃垫会随之融化,并随着金属外侧的金属流进入模孔之中,这种类似液体的东西可对整个模具起到润滑作用。在上述工艺过程之中,可利用两种挤压比对不同规格截面的Ti-6Al-4V钛合金型进行制备[1]。

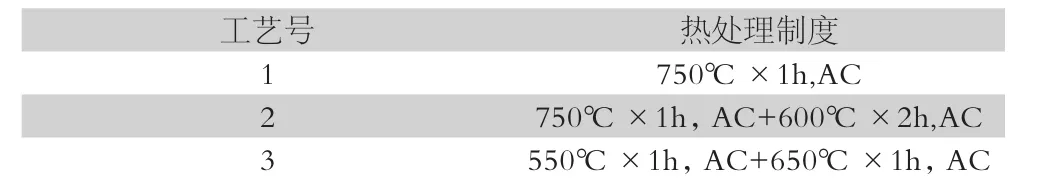

在上述两种规格选材过程中,可利用表1中所提到的工艺方式开展热处理工作,之后对处理后的挤压型材进行力学分析和测试。

表1 实验型材的热处理工艺

根据相关观察数据统计,金相试样所应用的腐蚀液类型为5%HF+10%HNO3+85%H2O。在型材力学测试过程中,主要用到的工具是MTS试验机,并与AMS4935J标准相参照。一般来说,以往实验中的型材拉伸应变率应控制在0.005mm/nn/min左右。

2 实验结果分析

在经过不同工艺的热处理之后,挤压型材的显微组织便能清晰得到,由此可见,在加热温度的确定上,由于挤压锭坯要远大于Ti-6Al-4V钛合金的相变温度。因此,可以确定钛合金的显微组织属于一种传统的魏式组织。在钛合金显微组织的深入对比之下可以看出,通过两种挤压比λ=25和λ=85的不同挤压作用所获得的型材,晶粒尺寸均处于100到200um范围内,而且二者数据相差并不多。根据这一结果可得出如下结论:当挤压比λ达到一定数值时,挤压比的提升很难对晶粒尺寸进行进一步细化。在型材显微组织对比过程中,虽然热处理方式存在不同,但处理前后并未出现太大改变。此项结果说明,当加热温度在750℃以下时,如果加热时间未超过3h,热处理的温度、次数、保温时间对钛合金显微组织并不会产生太大影响。总的来说,在不同的挤压比作用下,两种型材相似的强度和塑性。

但由于本文研究中,型材的晶粒尺寸未出现变化,导致热处理前后型材的抗拉强度等在数值上同样未出现较大范围的变化。但在工艺方式上,双重退火工艺可以对保温时间进行有效延长,尤其是在750℃×1h中,保温效果的延长性还会更加明显,也正是由于这一特点的存在,促使型材的剩余应力得到充分释放,并对型材的屈服强度进行了明显改善。

3 力学性能的影响分析

(1)抗拉强度分析。根据Ti-6Al-4V钛合金抗拉强度的分析结果,可通过添加相关金属元素来提升其抗拉强度。例如,在Mn元素添加过程中,Ti-6Al-4V钛合金的抗拉强度和伸长率提升效果最为显著。而当Mn元素含量超过1.5%时,钛合金型材的抗拉强度也会随之下降。在含量到达2.5%时,钛合金的整体抗拉强度将会达到332.013MPa,但伸长率仅在3.8%左右。总的来说,Mn属于β稳定元素中的一种,可降低相关型材的转变温度。因此,在挤压之后的冷却环节之中,只会有少量的β被留存下来,其余大部分将会以双态组织形式存在,实现钛合金力学性能的有效提升[2]。

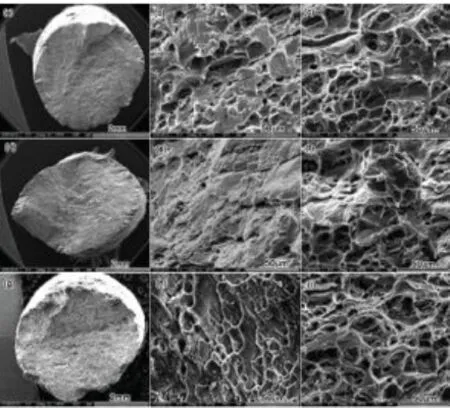

(2)拉伸断口分析。根据实验结果观察可知,当Mn含量处于2%以下时,拉伸断口的形状以混合断面为主,如图2所示,这种断口是在准理性脆性断裂过程中所留下的。一般来说,β相会处于不完全韧窝状态,很容易在部分相中出现解理断裂。当Mn含量在1.5%时,钛合金中的韧窝最多,此时钛合金的伸长率也最大。随着Mn元素含量的越来越大,韧窝数量也会相应降低,此时合金的解理面会得到相应提升。当Mn的含量超过2.5%之后,在钛合金之中几乎无法找到韧窝,此时的断裂属于最明显的脆性断裂。

图1 拉伸断口的形状

4 总结

综上所述,Ti-6Al-4V钛合金具备良好的热处理工艺适应性。当加热温度在750℃以下时,保温时间不超过3小时,热处理温度、次数以及保温时间等因素并不会对钛合金的组织材料和力学性能产生影响。在双重热处理工艺的作用之下,钛合金型材的屈服强度将会得到明显提升,这对于钛合金的稳定性研究奠定了良好的基础。

[1]蔡建明,弭光宝,高帆,黄浩,曹京霞,黄旭,曹春晓.航空发动机用先进高温钛合金材料技术研究与发展[J].材料工程,2016,44(08):1-10.

[2]杨建军,李宝霞,代春,张平平.热处理对挤压成形TC18钛合金管材组织和性能的影响[J].钛工业进展,2015,32(04):22-24.