发动机横梁的模具开发与调试

文/郭亮亮,侯其森,张国华,宋刚·一拖(洛阳)福莱格车身有限公司

发动机横梁是重卡、客车等重型车辆底盘上比较重要的承重件,其形状复杂,成形困难。本文针对该零件在冲压工艺设计、模具结构设计及现场模具调试方面所做的重要工艺方案进行描述,供大家借鉴。

零件特征

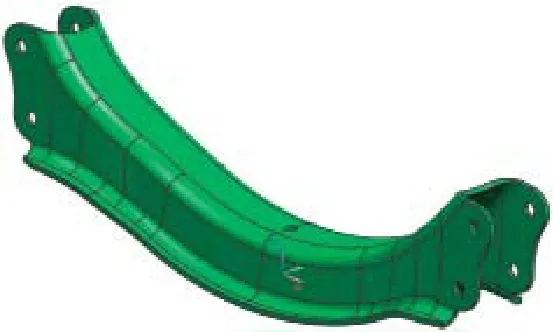

发动机横梁如图1所示,零件的基本尺寸为753mm×180mm×232mm,材质为高强板B610,料厚为6mm。

图1 发动机横梁

该发动机横梁最大成形深度达到232mm,两端形状复杂,板料较厚且材质硬度大、成形性差,从整体上看工艺设计复杂,成形过程中容易产生开裂以及回弹,所需冲裁力大,模具强度要求高且结构复杂,模具制造、调试技术要求高。

工艺方案

对零件成形工艺进行分析,经过初步工艺预估后,制定的零件成形工序为;预成形→成形→修边→侧修边1→侧修边2→侧整→侧冲孔+冲孔,共7个工序。

工艺分析:⑴由于料厚为6mm的高强板,成形后零件两端多余的料需要侧修边,因为角度变化较大,模具结构实现困难,废料较难排出,且侧修边需要的冲裁力非常大,模具结构复杂,后期维护较为困难,所以零件两端边线尽量不采用后期侧修边来实现。⑵零件回弹较大,整体回弹计算难度较大,零件开口处回弹量难以估算。⑶零件形状较复杂,两端与中间落差较大,一次成形进料不均匀,零件容易产生缺陷,需考虑多次成形。

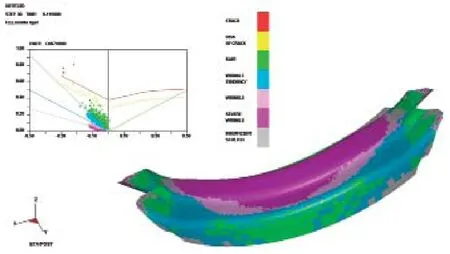

经过论证,我们更改了工艺方案,采用第一工序落料、后序分两次成形的工艺,不仅简单,也避免了采用侧修模,使全工序模具在后期批量生产中更加稳定、可靠,但是也增加了确定第一工序落料线的难度。同时,因为零件两端材料上翻量较多,在后序成形过程中,局部会严重缺料,增加了零件拐角处减薄、开裂的风险。通过多次型面工艺补充并进行CAE分析,将开裂风险降到最低,如图2所示。

最终确定零件冲压工艺为:落料→预成形→成形→修边→侧整→侧冲孔+冲孔,共6个工序。

图2 CAE成形分析

模具调试中的问题及解决方案

开裂问题

在实际调试中,零件两端的开裂是长期困扰我们的问题。由于发动机横梁成形时两端缺料,产生应力集中,很容易在此处撕开缺口,虽然前期进行了CAE分析,但是在前期调试中一直存在开裂现象。最初为了提供合格样件,前期零件预成形时,将平板料四角裁掉,直接用预成形模具消除了开裂问题,说明预成形工序可以解决开裂问题,并且得出了一个结论:预成形中料片的形状在很大程度上决定了料片是否开裂。

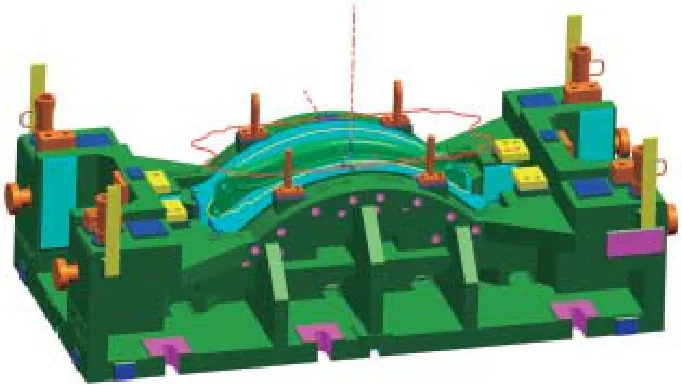

图3 第二工序模具

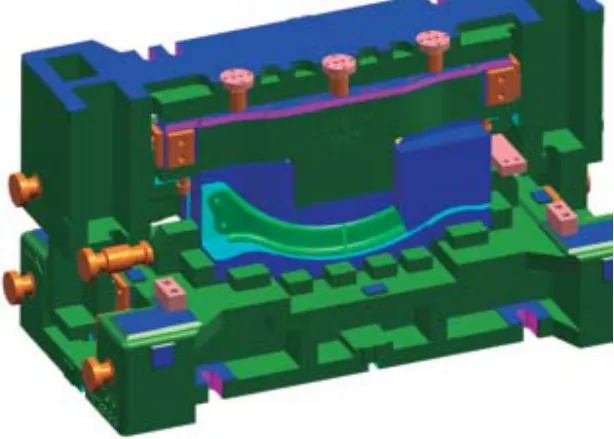

图4 第三工序模具

图3和图4分别是零件预成形和成形工序的模具结构,首先料片预成形到一定深度,然后成形模具将零件成形到位。开裂问题出现在预成形工序,通过激光下料,尝试多种的料片形状来分散拉伸力,消除应力集中问题。同时将预成形凹模侧面加工成斜面,提高凹模口型面光洁度,减小摩擦力,让两侧板料顺利进入模腔内。

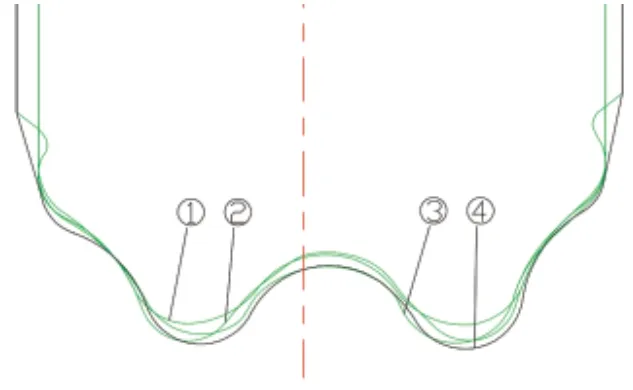

图5是通过改变轮廓线形状的方法来解决开裂问题的处理过程,图5中①至④为端头处料边线的调整过程,最终采用的边线④让拐角处平缓过渡,将拐点分散到两侧,加大变薄区域,可以吸收更多拉伸力,消除了局部应力过大而产生的开裂。同时,也要保证成形后的边线轮廓符合检具测量要求。

图5 零件消除开裂的过程

预成形定位问题

在第一工序中,对落料件增加一个直径为10mm的孔用于定位,模具结构上再增加四处边定位让其定位稳定,在后续修边、冲孔工序,将其冲压成直径为16mm的定位孔。在模具工作过程中,成形后的定位孔因变形而夹住定位销,导致取料困难,如果批量生产,会大大影响生产效率。为此,我们将定位销改为可上下滑动的弹性定位销,在上模下压接触料片时,定位销受压脱离定位孔,这样就消除了定位销卡于变形孔的问题。

零件回弹问题

大弧度U形梁成形后极易出现回弹,特别是对高强板B610来讲,该工件最初出现了整体回弹,上表面最大回弹量达5mm,零件开口最大回弹量接近4mm。为了使零件合格,我们在第三工序的成形模具上更改了型面,同时在Z向和Y向上做回弹补偿,通过两次更改,使零件的面差完全合格。这样也就解决了后序侧冲孔后,零件回弹造成的孔位偏差问题,保证了两端8个安装孔的位置和孔径合格。

两端安装面垂直度问题

为解决两侧面开口问题,我们特别增加了一道侧整形工序,对两端侧面进行校正,保证两侧面相互平行,且与底面垂直,如图6所示,图6中成品件为合格零件。

结束语

通过正确安排工序内容、合理设计模具结构以及依靠分析软件和丰富的制造经验调整修边线和回弹补偿量,解决了四个技术难题,最终实现了发动机横梁模具的成功开发,效果良好,为以后类似零件的模具开发提供一些可以借鉴的经验:⑴在设计阶段制定工艺方案时,需从质量、周期、成本等各方面分析每个方案的优劣性,为最终方案的确定提供有力参考。⑵调试阶段是工艺方案的重要验证环节,不能一味追求与设计的一致性,可根据实际调试情况,对工艺方案优化改进。⑶合理的模具结构是成功实现工艺意图的关键,后期优化结构可解决设计之初难以预见的问题,是模具调试合格的关键。

图6 全工序成品件